|

|

Категория:

Модернизация металлорежущих станков Операция производится на универсальном бесцентровошли-фовальном станке модели 3180, превращенном в результате модернизации в автомат. Станок работает по следующему автоматическому циклу. Позиция 1 —сортировка деталей по наружному диаметру с помощью мерительных валиков, приводимых во вращение от индивидуального электродвигателя. Детали с завышенными размерами, во избежание поломки шлифовальных кругов, сбрасываются. Позиция 2 — загрузка детали в рабочую зону при отведенной бабке ведущего круга. Позиция 3 — подвод, врезание, «выхаживание» и отвод бабки ведущего круга в исходное положение. Позиция 4 — разгрузка деталей, после чего автоматический цикл повторяется снова. Процесс обработки деталей происходит следующим образом. Поступающие по наклонному лотку детали, отсортированные па диаметру и ориентированные конусом вперед, попадают в магазинное устройство. Пневматический отсекатель с помощью системы двуплечих рычагов выдает по одной детали на опорный нож, где между вращающимися ведущим и шлифовальным абразивными кругами происходит обработка цилиндрической поверхности детали. Шлифование в данном случае осуществляется методом врезания. Для этой цели станок снабжен специальным автоматическим устройством, подающим в заданные по циклу промежутки времени шпиндельную бабку ведущего круга на врезание и осуществляющим другие переходы операции.

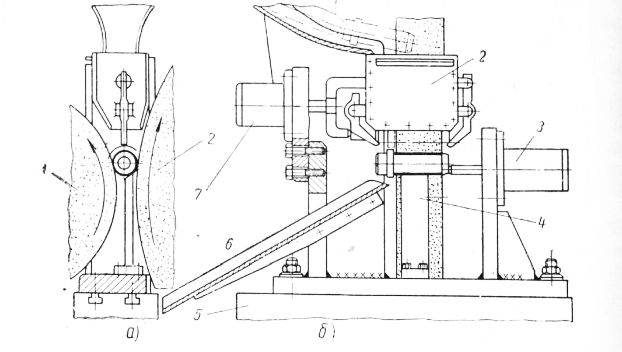

Рис. 1. Схема шлифования наружной цилиндрической поверхности (а): На рис. 2 показана кинематическая схема кулачкового устройства механизма автоматических подач бабки ведущего круга. Копирный кулачок этого устройства имеет участки своего профиля, обеспечивающие быстрый подвод шлифовального круга к изделию, медленное движение рабочей подачи, этап выхаживания без поперечной подачи и ускоренный отвод ведущего круга назад после окончания шлифования. Кулачок воздействует на бабку через специальную пяту, содержащую набор тарельчатых пружин. В момент соприкосновения пяты с жестким упором бабка ведущего круга останавливается, а движение от кулачка воспринимается тарельчатыми пружинами.

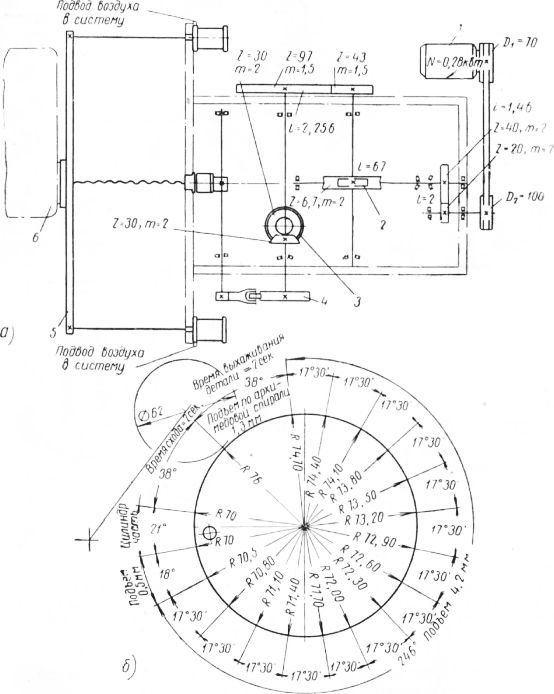

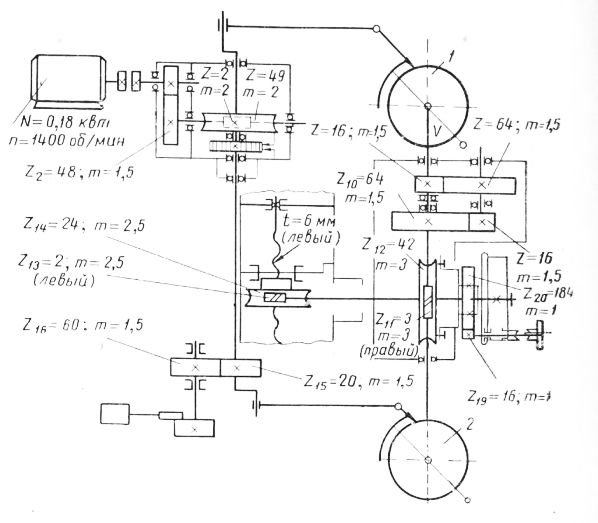

Рис. 2. Кинематическая схема автоматизированного бесцентровошлифовального станка (а): Механизмы автоматизации и их взаимодействие. Цикл работы станка совершается за один оборот копирного кулачка механизма подачи бабки ведущего круга. Синхронизация движений бабки ведущего круга с механизмом загрузки и выгрузки осуществляется с помощью воздухораспределителя, вал золотника которого связан с вращением кулачка через пару конических зубчатых колес с передаточным отношением i=l.

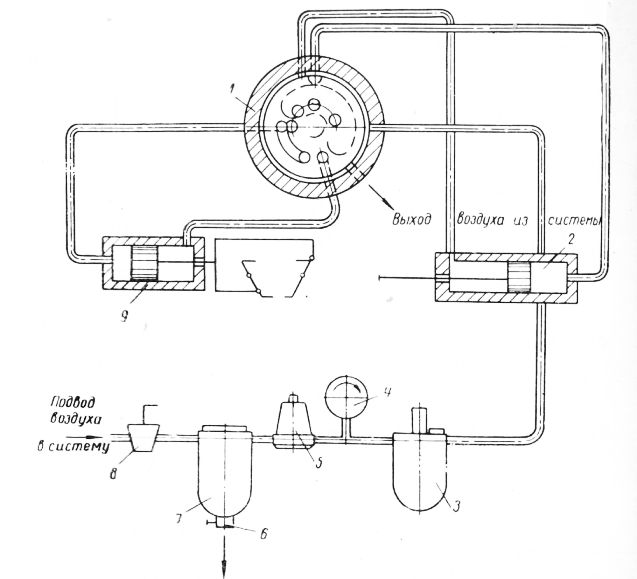

Рис. 3. Пневматическая схема бесцентровошлифозального станка 3180: Отсекатель и сталкиватель механизма автоматической загрузки и выгрузки деталей приводятся в действие пневмоцилиндрами, управляемыми воздухораспределителем. От того же воздухораспределителя срабатывает пневматический цилиндр счетчика циклов. Одному обороту воздухораспределителя, совершаемому за один рабочий цикл, соответствует один двойной ход плунжера пневмо-цилиндра счетчика. При своем ходе пневмоцилиндр приводит в движение тяговое храповое устройство, которое через гитару сменных колес поворачивает кулачок с сервопружиной. В момент прохода сервопружины через верхнее мертвое положение кулачок отрывается от штифта и быстро поворачивается на пол-оборота. Воздействуя своим выступом, кулачок через клавишу нажимает кнопку микропереключателя. В результате этого включается механизм автоматической правки камня, схема которого показана на рис. 276, и на время правки отключаются механизмы подачи деталей и бабки ведущего круга. Счетчик настраивается на срабатывание после некоторого числа циклов, определяемого опытным путем. Автоматическая правка круга производится следующим образом. При сигнале от счетчика включается цепь электромагнита Mv который втягивает шток золотника и масло через кран поступает в правую полость гидроцилиндра. Шток с алмазо-держателем движется влево, и алмаз правит круг. Из левой части цилиндра масло сливается в гидросистему через второй золотник. В конце хода поршня давление в левой полости исчезает. В результате этого срабатывает реле давления РД2. Оно включает цепь электромагнита М2 и размыкает электроцепь магнита Мг, отчего левый золотник переключится на подачу масла в левую полость цилиндра, а правый золотник под действием пружины встанет в позицию на слив. Шток вернется в исходное положение, и алмаз сделает еще одну правку, после которой срабатывает специальный механизм, подающий бабку ведущего круга на величину правки шлифующего круга и включающий станок для работы по циклу. Действие этого механизма следующее.

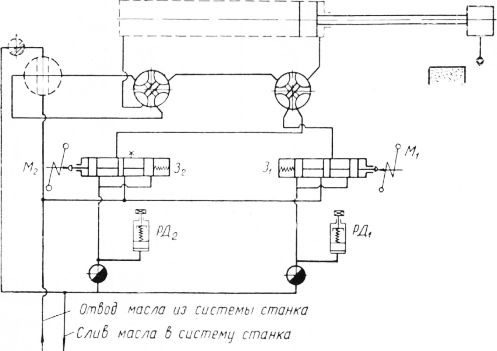

Рис. 4. Схема гидропанели. Автоподналадка механизма представляет собой дополнительное перемещение ведущего круга к детали для обеспечения постоянного расстояния между абразивными кругами независимо от их износа. Для ее осуществления на станке модели 3180 установлено специальное электромеханическое устройство, называемое авто-подналадчиком. Конструктивно автоподналадчик состоит из двух редукторов, связанных между собой шатунами и храповыми механизмами. Он смонтирован на бабке ведущего круга. В основу работы автопод-наладчика заложено сочетание двух видов дополнительных подач бабки ведущего круга на деталь:

Рис. 5. Кинематическая схема механизма непрерывной и ускоренной подналадок. Наличие двух видов дополнительных наладочных подач обусловило в конструкции автоподналадчика и наличие двух кинематических цепей. В верхнем редукторе имеется обгонное устройство, передающее вращательное движение либо по цепи медленных непрерывных, либо по цепи ускоренных подач. В нижнем редукторе предусмотрен механизм, позволяющий после разъединения полумуфты М с маховиком осуществлять ручной подвод и отвод бабки ведущего круга с помощью маховика, минуя кинематические цепи автоподналадчика. Реклама:Читать далее:Автоматизация контрольной операцииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|