|

|

Категория:

Производство радиоаппаратуры Изготовление радиоэлектронной аппаратуры с применением печатного монтажа можно разбить на ряд этапов: печатание электрического монтажа; подготовка деталей к сборке и установка их на плату; пайка; контроль. Ниже описан один из вариантов автоматизации процесса печатания схем методом травления фольги на гетинаксовом основании. Для нанесения на изоляционную плату рисунка схемы кислотоупорной краской может быть применен пневматический полуавтомат, загружаемый вручную. С помощью пневматических цилиндров полуавтомат поднимает плату к трафарету и прокатывает по нему смазанный кислотоупорной краской резиновый валик. Затем плата с нанесенным рисунком передается на конвейерную ленту, где присыпается канифолью с тальком и проходит термическую обработку в печах, расположенных над конвейерной лентой. С конвейера плата поступает в травильную машину. Конвейер травильной машины подает плату через травильную и промывочную части машины равномерно, с заданной скоростью. В травильной части специальные вращающиеся лопасти ускоряют омывание травящим раствором поверхности движущейся платы. Затем плату промывают и сушат. Навесные детали перед установкой и закреплением в отверстиях монтажной платы должны быть соответствующим образом подготовлены; выводы выпрямлены, подрезаны и загнуты. Подготовку деталей и последующую сборку монтажной платы производят на поточной автоматической линии,. Навесные детали в начале линии загружают в бункер. Из бункера они проходят в лоток, откуда одна за другой попадают между зубцами бесконечной шарнирной ленты. По пути движения- ленты детали поступают под вращающийся резиновый барабан, выравнивающий их выводы. Наконец, лента подает детали к сборочной головке, представляющей собой механизм для подготовки, установки и закрепления деталей в отверстиях монтажной платы. Количество сборочных головок на автоматической линии зависит от сложности изделия. Одновременно с движением ленты с навесными деталями движутся монтажные платы, которые останавливаются в определенной последовательности под каждой сборочной головкой. Детали подаются в оправку для загибания выводов, выполненную на качающейся части головки. Движения качающейся части головки, механизмов для подрезания и загибания выводов, механизма для закрепления детали и самой платы согласованы между собой так, чтобы в результате одного цикла работы головки на монтажной плате оказывалась закрепленной одна деталь. После закрепления одной или нескольких однородных деталей монтажная плата движется к следующей сборочной головке и так далее до полного окончания сборки. Автоматическая линия, на которой осуществляется пайка, является продолжением линии сборки. Пайку можно производить двумя способами: погружением и волной. В обоих случаях возникает необходимость защиты печатных проводников схемы от облуживания расплавленным припоем. Для этой цели применяют различные способы защиты в виде масок или покрытий лаками.

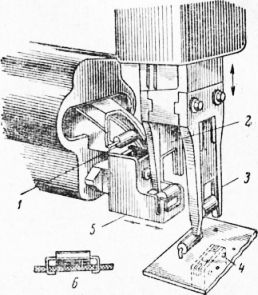

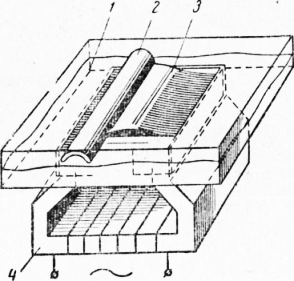

Рис. 1. Головка станка для автоматической установки деталей:

1—деталь, 2 — гибочное устройство, 3— приспособление для установки деталей на плате, 4 – пуансон для загибания выводов на нижней стороне платы, 5 — качающийся механизм, 6— деталь, укрепленная на плате

Способ погружения заключается в том, что все выводы навесных деталей одновременно припаиваются к проводникам печатного монтажа при погружении платы в расплавленный припои.

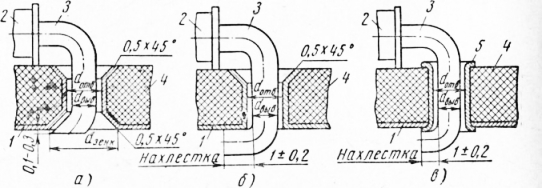

Рис. 2. Монтаж навесных деталей на плате:

а— с отверстиями, зенкованными с обеих сторон, б — с отверстиями, зенкованными с одной стороны, в — с печатными проводниками, полученными травлением фольгированного гетинакса, и с пистонами, завальцованными в отверстия; 1 — печатный проводник, 2 —корпус детали, 3 — вывод детали, 4 — плата, 5 — пистон

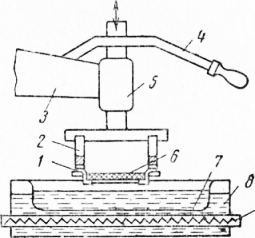

На рис. 224 показано, как должен выполняться монтаж навесных деталей для печатных плат. В первом и втором случаях печатные проводники получены гальванохимическим способом, а в третьем — травлением фольгированного гетинакса. Во всех случаях монтажа концы выводов навесных деталей должны быть плотно прижаты к печатным проводникам или к зенковке отверстий. При обезжиривании плату погружают в специальный растворитель, при этом верхняя сторона должна покрыться слоем растворителя толщиной 0,5 —1 мм. После 7—10 сек выдержки плату извлекают из растворителя и обдувают воздухом до полного высыхания. Защитные маски штампуют из бумажной ленты, покрытой костным клеем. При штамповке в маске также получают отверстия и вырубки под лапки держателя приспособления для крепления платы с маской в процессе пайки. При наклейке маски сторону, покрытую клеем, смачивают водой с помощью пульверизатора и, пользуясь специальным приспособлением, накладывают на нее плату и плотно прижимают к маске на 2—4 мин. Схема установки для пайки плат погружением показана на рис. 3. Она имеет, помимо ванны с припоем, еще две ванны: с флюсом и горячей водой. Плату 6 укрепляют в зажимном приспособлении 1 в горизонтальном положении при помощи захватов вибрационной головки 5 и погружают в ванну с флюсом. Глубина погружения составляет 0,8—0,9 толщины платы. Включают вибратор; амплитуду вибрации выбирают в зависимости от типоразмера платы: она должна быть такой, при которой не происходит разбрызгивания флюса на навесные детали. Спустя 4—6 сек плату извлекают из ванны, но при этом не выключают вибратор в течение 6—8 сек, чтобы стекали излишки флюса. Затем плату погружают в ванну с расплавленным припоем и через 0,1—1 сек включают вибратор. Амплитуда вибрации должна быть предельно допустимой, чтобы не было выброса капель припоя через отверстия платы. Плату выдерживают до тех пор, пока не будет замечено появление припоя в верхней части всех отверстий, после чего ее извлекают и выдерживают 5—7 сек над ванной, не выключая вибратора. Это нужно для того, чтобы припой в местах пайки на стороне печатного монтажа оформился в виде полусферических головок.

Рис. 3. Схема установки для пайки плат погружением:

1 — зажимное приспособление для крепле ния платы, 2 — держатель, 3— поворотный кронштейн, 4 — рычаг, 5 — вибрационна >1 головка, 6 — плата, 7 —ванна с припоем. 8— соляная ванна, 9 — электронагреватель

При пайке погружением применяют припой ПОС-61, так как он обладает лучшей текучестью и более низкой температурой плавление, чем припой ПОС-40.

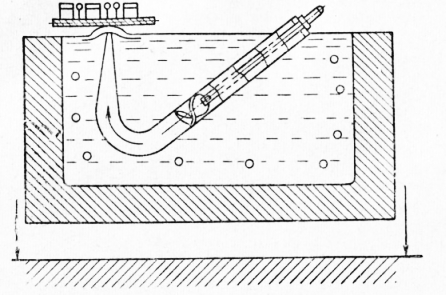

Рис. 4. Образование волны припоя при помощи сопла

Маску удаляют, отмачивая платы в ванне с горячей проточной водой (до 85—90 °С) при включенном вибраторе. Флюс отмывают в ванне с горячей (85—90 °С) проточной водой. Плату погружают так, чтобы верхняя ее сторона была покрыта слоем воды толщиной 1,5—2 мм; отмывка флюса продолжается 2—4 мин, а последующая сушка около 1,5 мин при температуре 60 С. При контроле плат обращают внимание на качество пайки выводов на обеих сторонах платы; следят, чтобы не было «сосулек» и перемычек между печатными проводниками, а также попадания припоя на верхнюю сторону платы и облуживания корпусов и выводов навесных деталей, вздутия монтажных проводников и платы; печатный монтаж не должен быть облужен.

Рис. 5. Схема образования струи припоя при помощи индукционного насоса:

1—волна жидкого припоя, 2 — сопло для создания струи припоя, 3—струя припоя, 4 — электромагнит

Выборочно платы подвергают испытанию на вибропрочность. Способ волны состоит в том, что расплавленный припой с помощью специального устройства приводят в непрерывное движение и на его поверхности образуется волнообразный выступ. Волна припоя получается при вращении металлических лопастей в расплавленном припое или когда через специальное сопло подают в расплавленный припой струю воздуха. Верхняя часть полны выступает выше краев ванны, поэтому отпадает необходимость в устройствах для опускания платы в ванну. В результате принудительного движения припоя обеспечивается непрерывная подача его к месту пайки, удаление газов и шлака, образующихся от выгорания флюса и окисления самого припоя. Плату при этом перемещают с определенной скоростью на уровне гребня волны так, что места спая быстро и равномерно прогреваются. На рис. 5 показана схема образования струи припоя при помощи индукционного насоса, работа которого основана на использовании магнитных свойств расплавленного олова. Такой насос позволяет получить более ровную струю припоя, причем точка соприкосновения припоя с изделием является точкой максимального ускорения струи, в то время как у механической волны эта точка имеет наименьшее ускорение. Кроме того, при этом методе зеркало припоя не окисляется. С конца линии сборки монтажную плату при помощи специальных захватов передают на подвесную конвейерную ленту для контроля электрического монтажа, который осуществляют специальные автоматы. Реклама:Читать далее:Унифицированные функциональные узлыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|