|

|

Категория:

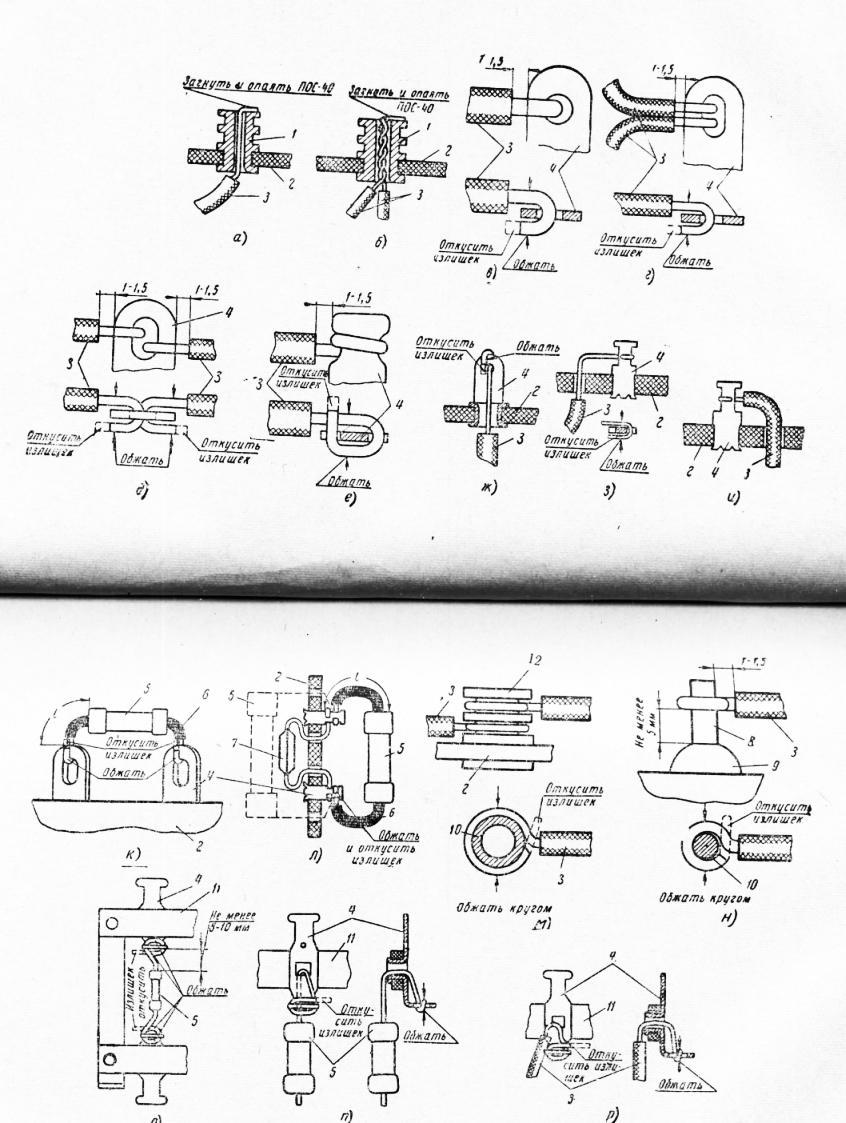

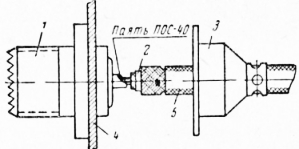

Производство радиоаппаратуры Электрический монтаж состоит в укладке проводов, жгутов и кабелей на шасси прибора, механическом закреплении жил проводов и выводов навесных радиодеталей на контактах и контактных лепестках и последующей пайке или сварке мест соединений. Принят следующий порядок выполнения монтажа: Монтаж необходимо выполнять в строгом соответствии с предъявляемыми техническими требованиями. Детали и узлы, поступающие на монтаж, должны иметь облуженные контактные лепестки и выводы. Луженая поверхность должна быть чистой, глянцевой, ровной, без потеков припоя. Обычно лепестки и выводы предварительно лудят припоями ПОС-40 и ПОС-61. Слой полуды должен быть сплошным, одинаковой толщины, не более 50—70 мкм. Лепестки и выводы обрабатывают двумя способами: горячим лужением (погружением в расплавленный припой) и гальваническим лужением в электролитических ваннах. Исследование спаиваемости монтажных лепестков, луженых различными способами, показало, что лучшие результаты дает гальваническое лужение припоем ПОС-61. Непосредственно перед пайкой припой на контактных лепестках и выводах оплавляют, окуная их в нагретое до температуры 250—270 °С касторовое или трансформаторное масло или в глицерин. Укладку проводов и жгутов проводят в строгом соответствии с монтажной схемой. Произвольное размещение монтажных проводов или отступления от монтажной схемы могут привести к значительным отклонениям значений выходных параметров радиоаппаратуры (чувствительности, полосы пропускания и др.) от заданных. Нельзя укладывать провода с винилитовой изоляцией на острые металлические кромки. Длинные монтажные провода и жгуты закрепляют на шасси специальными скобами, чтобы избежать изменения расстояния между проводниками в условиях эксплуатации. Крепление жгутов и кабелей рекомендуется производить на участках длиной более 150 мм. Нельзя применять провода с поврежденной или восстановленной изоляцией. Подключение проводов жгута к контактным лепесткам выполняют в соответствии с маркировкой, расцветкой и длиной их концов. Если сомневаются в правильности соединения, провода проверяют при помощи пробника. Механическое крепление жил проводов и выводов навесных деталей на контактах и контактных лепестках выполняют, чтобы повысить прочность соединения. В зависимости от требований, предъявляемых к прочности монтажа, применяют различные способы крепления проводников на контактных лепестках. Обычно концы монтажных проводов продевают в отверстие лепестка (контакта) и загибают. Если же аппаратура предназначена для работы в условиях тряски и вибрации, концы проводов отгибают вокруг лепестков на 1—2 оборота и обжимают. На рис. 199 показана заделка провода в кабельный наконечник. Облуженный конец жилы вставляют в зажимную часть, а затем плотно обжимают специальными щипцами и удаляют излишки жилы. После пайки на наконечник надвигают полихлорвиииловую трубку. Для крепления проводов используют следующий инструмент: пинцеты для предварительного закрепления концов; монтажные плоскогубцы (с удлиненными узкими губками и мягкой насечкой) для плотного обжатия концов на лепестках; острогубцы (кусачки) для удаления излишков закрепленных концов. При выполнении монтажа проводами малых сечений нельзя пользоваться плоскогубцами и пинцетами с насечкой, так как можно повредить тонкие токоведущие жилы. На рис. 0 показаны способы механического крепления жил проводов и выводов радиодеталей на контактных лепестках различной конструкции. Нельзя паять незакрепленные концы (встык и внахлестку). Только в виде исключения в процессе настройки разрешается подпайка выводов радиодеталей без механического закрепления. Такие детали на схемах помечают звездочками. Окончив настройку, делают обязательную пайку с механическим закреплением. Обычно к одному контактному лепестку подключают не более трех токопроводящих жил и лишь в исключительных случаях до пяти. При этом каждую из них в отдельности навивают на лепесток и обжимают. Расстояние от места закрепления жилы до среза изоляции монтажного провода не должно превышать 1—1,5 мм. Проводники не должны быть натянуты, это предохраняет монтаж от разрушения при вибрации и облегчает замену радиодеталей, вышедших из строя. Навесные радиодетали располагают друг от друга, а также от шасси и токопроводящих поверхностей не менее чем на 2 мм; надписи номиналов и маркировка на этих деталях должны быть хорошо видны и удобны для чтения. Монтаж полупроводниковых приборов проводят с соблюдением следующих правил:

Рис. 0. Крепление жил проводов и выводов радиодеталей на контактных лепестках

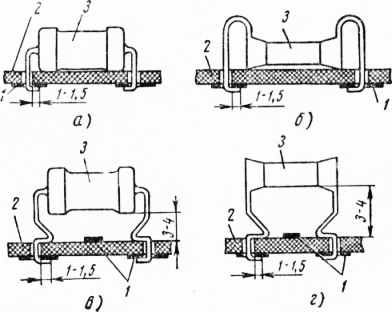

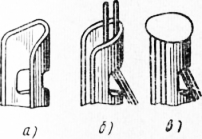

Рис. 1. Крепление навесных радиодеталей на платах с печатными проводниками:

а и б — с осевым и радиальными проволочными и ленточными выводами, когда под корпусом детали нет печатных проводников, в и г —с осевыми и радиальными проволочными и ленточными выводами, когда под корпусом детали расположены печатные проводники; 1 — печатный проводник, 2 — плата, 3 — деталь

Конструкция крепления навесных радиодеталей на печатных платах зависит от типа и размера детали и платы, а также от расположения печатных проводников на плате (рис. 1). Навесные детали крепят на платах, подгибая навстречу друг другу концы выводов, пропущенные через установочные отверстия и выступающие с обратной стороны платы на 1—1,5 мм. Монтаж навесных деталей на печатных платах в условиях крупносерийного и массового производства выполняют на автоматических линиях с помощью специальных укладочных головок. Электрическая надежность монтажных соединений определяется пайкой. Пайка. Пайка монтажных соединений необходима для обеспечения механически прочного и надежного электрического контакта; выполняют ее мягкими оловянно-свинцовыми припоями. В паяном шве возможны два типа соединений: сплав припоя с основным металлом и соединение без образования сплава, механическая прочность которого обусловливается силами сцепления между припоем и основным металлом. Первый тип соединения характеризуется более высокой механической прочностью, электропроводностью, герметичностью и коррозийной устойчивостью. Механическая прочность правильно выполненных паяных швов всегда бывает выше прочности самих припоев и обеспечивается прежде всего выбором оптимального зазора между спаиваемыми деталями. Зазор должен быть по возможности малым, чтобы его заполнил сплав припоя с основным металлом, но слишком малый зазор затрудняет проникновение припоя и приводит к образованию пустот в шве, которые снижают его прочность, электропроводность, герметичность и т. д. Оптимальная величина зазора, соответствующая наибольшей механической прочности паяного шва для оловянно-свинцовых припоев, составляет 70—80 мкм. Кроме выбора оптимального зазора, для обеспечения качественной пайки необходимо, чтобы поверхность деталей была чистая, без окислов и загрязнений, чего добиваются, применяя флюсы, которые, во-первых, очищают поверхности соединяемых деталей от загрязнений и растворяют окисные пленки и, во-вторых, предохраняют поверхность от окисления в процесе пайки. При монтаже аппаратуры нельзя применять в качестве флюса хлористый цинк, так как он, будучи растворенным в воде, содержит свободные пары соляной кислоты, которая разрушает жилы проводов и изоляцию. Основным флюсом, применяемым при монтаже радиоаппаратуры, является канифольно-спиртовой флюс (30%-ный раствор канифоли в спирте). Кроме раствора канифоли, применяют и кусковую канифоль. Она растворяет окислы меди при температуре выше 150 °С и не вызывает разрушения проводов и деталей. При пайке корпусных стальных лепестков с гальваническим покрытием (никель, цинк и др.) применяют флюс ЛТИ-120, представляющий собой спиртовой раствор триэтаноламина и канифоли с активными добавками. Перед нанесением флюса на соединяемые детали производят механическую очистку поверхности, которую желательно сделать шероховатой, с сетью капиллярных канавок. Эти канавки увеличивают смачивание основного металла припоем. Оловянно-свинцовые припои, применяемые для пайки монтажных соединений, представляют собой сплавы олова и свинца. Чистое олово при пайке не применяется из-за явления «оловянной чумы», наблюдающегося при длительном воздействии температуры ниже 5° С, а также из-за хрупкости соединений и дефицитности олова. Кроме того, жидкотекучесть чистого олова ниже, чем сплава, что весьма важно для получения качественной пайки. основными припоями, имеющими широкое распространение при монтаже аппаратуры, являются припои ПОС-40 и ПОС-61 с содержанием соответственно 40 и 61% олова. Припой ПОС-40 применяют для лужения токопроводящих жил проводов, кабелей РК, кабельных наконечников, контактных лепестков, а также для пайки большинства монтажных соединений, допускающих нагрев до 280 С. Припой ПОС-61 применяют для лужения и пайки изделий, допускающих нагрев не выше 230 °С. В тех случаях, когда аппаратура работает при температурах, превышающих температуру плавления припоев ПОС, применяют припой ПСР-2,5, который содержит 2,5% серебра, 5,5% олова и 92% свинца. Температура кристаллизации припоя 305 °С. При пайке деталей из стали, оцинкованного железа, белой жести, меди и медных сплавов используют главным образом припои ПОС-18 и ГЮС-30. Механическую прочность припоев повышают, вводя в их состав сурьму (до 1,5—2,5%). В практике монтажа находят применение и легкоплавкие припои ПОК-56 и ПОСВ-33, которые содержат, кроме олова и свинца, висмут и кадмий. Эти припои применяют для пайки при пониженной температуре; температура их плавления лежит в пределах 60—180 °С. Припой ПОК-56 (содержит 56% олова и 44% кадмия) используют для лужения и пайки соединений, допускающих нагрев не выше 140 °С, например при пайке жил и экранов высокочастотных кабелей, выводов полупроводниковых приборов и для выполнения соединений вблизи ранее сделанных паек. Припой ПОСВ-33 (содержит 33,4% олова, 33,3% свинца и 33,3% висмута) применяют для лужения и пайки изделий, допускающих нагрев не свыше 140—150 °С. При пайке проводов к арматуре стеклянных изоляторов применяют легкоплавкий припой ПОСК-50.

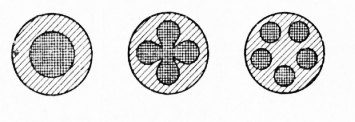

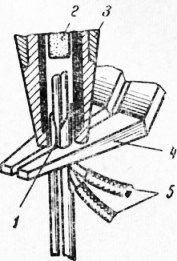

Рис. 2. Формы сечения трубчатых припоев

Припой представляет собой трубку из оловянно-свинцового сплава, внутри которой помещен канифольный флюс. Такой конструкции свойственны некоторые недостатки, заключающиеся в преждевременном вытекании и испарении флюса, возможных перерывах в подаче флюса к месту пайки. Путем изменения формы сердцевины значительно уменьшена вероятность образования пустот в трубчатом припое и перерывов в подаче флюса. Качество пайки монтажных соединений определяется рядом факторов: правильностью заточки жала паяльника, температурным режимом паяльника, количеством флюса и припоя, прогревом места пайки, временем пайки, правильным применением теплоот-вода ит. п. Наиболее удобной формой жала паяльника считается четырехгранная с заостренными углами 20—30 и 10—20° (рис. 3). Поверхность жала должна быть ровной, без раковин, очищенной от нагара и хорошо облуженной. Температуру нагрева паяльника выбирают такой, при которой припой быстро плавится, но не стекает с рабочей части (жала), а канифоль не сгорает мгновенно, а остается на жалев виде кипящих капелек.

Рис. 3. Заостренный конец жала паяльника

Температурный режим паяльника регулируют напряжением, подаваемым через автотрансформатор. Обычно паяльник включают в сеть за 3—5 мин до начала работы. Места паек должны хорошо прогреваться, чтобы не появились фиктивные (холодные) пайки. Хороший прогрев получают, когда паяльник прикладывают к месту спая не острием жала, а плашмя — это намного увеличивает площадь соприкосновения. При достаточном прогреве обеспечивается полное растекание расплавленного припоя. Флюс наносят мягкой кисточкой тонким слоем. Необходимо соблюдать осторожность при нанесении флюса: его количество должно быть минимальным; нельзя допускать растекания флюса за пределы места пайки, чтобы не нарушить электрический контакт на лепестках ламповых панелей, переключателей и других деталях. Количество припоя должно быть минимальным. Нельзя очищать жало паяльника от излишков припоя встряхиванием, так как брызги могут попасть на монтаж. Лишний припой надо снять металлической щеткой, хлопчатобумажной тканыо или металлической луженой сеткой. Длительность пайки не должна превышать 4—5 сек. Перегрев при пайке весьма опасен для конденсаторов КБГ и КСГ, так как он может вызвать выплавление или растрескивание проходных изоляторов, а в конденсаторах КСО — размягчение или растрескивание пластмассы. Перегрев при пайке вызывает изменение параметров резисторов и конденсаторов. Эти изменения могут достичь больших значений, например, при пайке непроволочных резисторов возможные отклонения от поминальных значений достигают 20%. Поэтому необходимо соблюдать определенные расстояния между местом пайки и корпусом детали. Эти расстояния должны быть не меньше 8 мм для резисторов ВС, германиевых диодов ДГЦ, конденсаторов КСО, КТК, КДК и 5—8 мм для резисторов МЛГ.

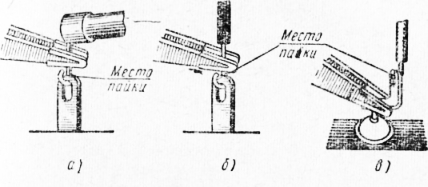

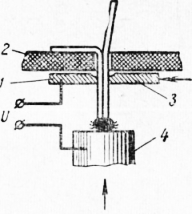

Рис. 4. Пайка с теплоотводом:

я —резисторов и конденсаторов, б —проводов с полихлорвинило-вымн трубками, в —контактных лепестков на стеклянных изоляторах

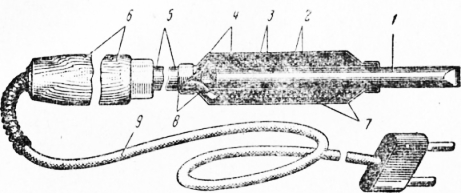

Качество паяных монтажных соединений во многом зависит от правильного применения теплоотвода. Теплоотвод представляет собой пинцет с медными насадками на губах. Пайку с теплоотводом применяют, когда расстояние от корпуса детали (резистора и конденсатора) до места пайки меньше 8 мм (рис. 4, а), когда провода заключены в полихлорвиниловые трубки (рис. 4, б), когда расстояние от корпуса полупроводникового прибора до места пайки меньше 10 мм, а температура плавления припоя превышает 150 °С, и, наконец, при пайке на контактных лепестках, расположенных на стеклянных изоляторах (рис. 4, в). Для пайки монтажных соединений применяют электрические паяльники с нагревательным элементом в виде спирали из нихро-мовой проволоки. Электрический паяльник (рис. 5) состоит из медного паяльного стержня, часть которого входит в полый нагревательный элемент, выполненный из одного или двух слоев нихро-мовой проволоки, чередующихся со слюдяными изолирующими прокладками. В некоторых паяльниках в качестве изолирующей основы применяют керамику. Нагревательный элемент с частью паяльного стержня заключен в разъемный стальной защитный кожух, укрепленный на стальной трубке-держателе с деревянной ручкой. Для уменьшения излучения тепла между кожухом и нагревательным элементом прокладывают асбест. Выводные проводники обмотки нагревательного элемента, изолированные от корпуса бусями из керамики, соединены в трубке с двухжильным шнуром, заканчивающимся штепсельной вилкой. Требуемую мощность выбирают в зависимости от массы и марки материала соединяемых деталей. При монтаже радиоэлектронной аппаратуры применяют паяльники мощностью 50; 75 и 120 вт с питанием от сети переменного тока напряжением не более 36 в. Паяльники на 75 и 120 вт используют для пайки соединений со значительной массой металла (провода большого сечения, кабельные наконечники, корпусные лепестки и др.).

Рис. 205. Электрический паяльник:

1 — паяльный стержень, 2 — нихромовая проволока, 3—изолирующие прокладки, 4—защитный кожух, 5—трубка-держатель, 5 —ручка. 7—асбест, 8 — керамические бусы, 9 — шнур

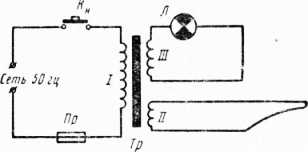

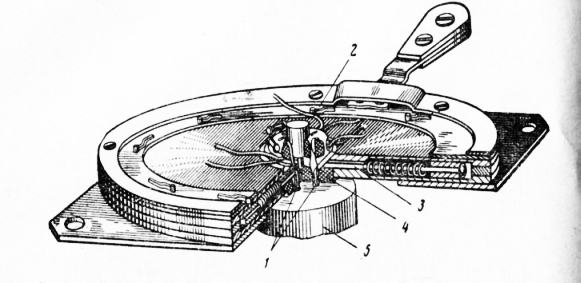

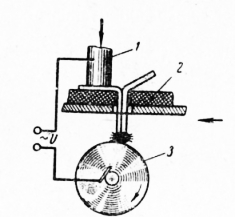

Рис. 6. Схема импульсного паяльника

По конструкции электрические паяльники бывают трех типов: молотковые, торцовые и Г-образ-ные. Паяльники этих типов имеют существенные недостатки: большую потерю времени на разогрев жала, окисление жала, так как оно постоянно нагрето, непроизводительный расход электроэнергии. От этих недостатков свободен импульсный паяльник, жало которого представляет собой U-образный медный провод, который одновременно служит нагревательным элементом. Медный провод соединен со вторичной обмоткой понижающего трансформатора. Трансформатор питается от сети напряжением 220, 127 и 36 в. Лампочка, включенная в дополнительную обмотку III трансформатора, сигнализирует о включении паяльника (рис. 6). Конструктивно паяльник оформлен в виде пистолета, в кожухе которого находится трансформатор. При нажатии на курок включается в сеть первичная обмотка трансформатора, при этом во вто-личной обмотке индуктируется ток низкого напряжения в несколько сот ампер. За 3—4 сек паяльник нагревается до необходимой температуры. Вес паяльника 700 г, потребляемая мощность 135 вт. Пайку монтажных соединений штырьевых разъемов (рис. 7) выполняют в следующем порядке: вначале на припаиваемый провод надевают полихлорвиниловую трубку длиной примерно 15—20 мм, внутренний диаметр которой равен диаметру контакта II1P; после этого зачищенный конец жала провода вставляют в отверстие контакта ШР и пропаивают. После промывки и проверки качества пайки надвигают полихлорвиниловую трубку на контакт и место спая до упора в колодку ШР.

Рис. 7. Пайка монтажных соединений штепсельных разъемов:

1 — колодка ШР, 2 — контакт, 3—провода, 4— изоляционная трубка, 5— переходной контакт

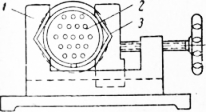

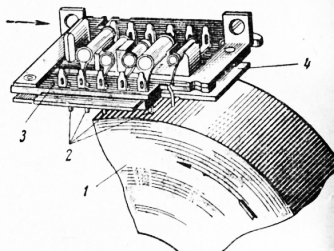

Рис. 8. Монтажные тиски для пайки ШР:

1 — тиски, 2 — штырьевой разъем, 3 —фетровая прокладка

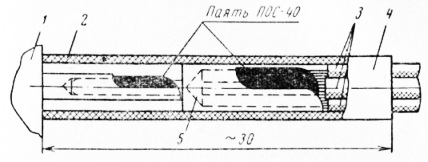

Рис. 9. Пайка кабелей РК к коаксиальным разъемам:

1 — розетка, 2 —прокладка, Л—экран. 4 — панель, 5 — кабель

В том случае, когда пайку жгута к ШР делают до его крепления к шасси, рекомендуется применять монтажные тиски (рис. 8). Подключение кабелей РК к коаксиальным разъемам и их пайку в зависимости от типа разъема и заделки конца кабеля выполняют различными способами. Один из способов пайки показан на рис. 9. Пайку выполняют легкоплавким припоем ПОСВ-33, осторожно, чтобы не повредить внутреннюю полиэтиленовую изоляцию кабеля. Окончив ее (еще до остывания металла), удаляют остатки флюса. Для этого места спая промывают тампоном (кусочком бязи, намотанным на губки пинцета), смоченным в спирте. Не рекомендуется применять другие растворители из-за возможных повреждений лакокрасочных покрытий и маркировочных надписей. Самый опасный дефект — пропуск паек. Пропуск паек опасен тем, что прибор с механически закрепленным, но незапаянным про-водником проходит весь цикл регулировок и проверок. Незапаян-ный контакт и проводник покрываются окисной пленкой, в этом узле резко возрастает переходное сопротивление или совершенно обрывается цепь, что приводит к отказу аппаратуры. В условиях бортовой аппаратуры — это тяжелый аварийный случай. Одна из последних операций монтажа — очистка прибора от ; остатков монтажных материалов и пыли; прибор продувают сжатым воздухом в специально отведенном для этого помещении. Законченный монтаж передают на технический контроль. Хотя пайка оловянно-свинцовыми припоями и является основным способом соединений монтажа и широко распространена, она имеет ряд существенных недостатков, основные из которых сводятся к следующему: Замена пайки электродуговой сваркой позволяет устранить указанные недостатки паяных соедйнений. Сварка. Сварное соединение характеризуется повышенной механической прочностью, малым электрическим сопротивлением, а также надежностью при тепловых перегрузках. Кроме того, сварка дает следующие преимущества: Однако замена пайки сваркой приводит к необходимости изменения конструкции монтажных деталей радиоаппаратуры. Эти изменения касаются главным образом лепестков и определяются технологическими требованиями. При сварке удобно применять лепестки в виде полутрубочки с отверстием сбоку (рис. 10, а). Проводник вставляют через боковое отверстие лепестка так, чтобы конец выступал на 5—6 мм. Затем полутрубочку обжимают в трубочку (рис. 10, б) и сваривают (рис. 10, в). Для отвода тепла и предупреждения перегрева монтажных соединений при электросварке применяют термоэкран (рис. 11).

Рис. 10. Последовательность выполнения сварного соединения:

а —полутрубочка лепестка, б — заправка проводников и обжатие полутрубочки, в — окончательный вид сварного соединения

единений, второй — в массовом производстве при сварке узлов с большим количеством соединений. Перед сваркой зачищают, обрезают и выгибают выводы деталей собираемого узла.Для сварки применяют соответствующие сварочные головки. При сварке групповым методом соединяемые проводники вставляют в отверстия основания узла или приспособления и с помощью зажимов скрепляют, при этом свариваемый узел располагают под зажимами (рис. 12). Зажимы выполняют также роль термоэкрана и токопроводящего устройства. Концы проводников, подлежащих сварке, должны выступать снизу приспособления на 4— 6 мм. Это необходимо для образования соединений из оплавляемого металла. Форма электрода плоская, причем размер рабочей поверхности выбирают с таким расчетом, чтобы одновременно производилась сварка всех необходимых соединений.

Рис. 11. Электросварка монтажных соединений с применением термоэкрана:

1 — лепесток лампового контакта, 2—угольный электрод, 3— наконечник сварочного карандаша, 4 —термоэкран, 5 —проводники

Рис. 12. Схема сварки соединений групповым методом:

1 — контактная подушка. 2 — основание приспособления или узла, 3 — зажим, 4—угольный электрод

Сварочное напряжение подается на угольный электрод и приспособление. Электрод движется вверх навстречу проводникам и после окончания сварочного процесса возвращается обратно.

Рис. 13. Приспособление для групповой сварки соединений с лепестками ламповой панели:

1 свариваемые проводники, 2-ламповая панель, 5-прижим, 4-термоэкран, 5 — угольный электрод

Рис. 15. Конвейерная сварка расшивочной панели:

1 — угольный электрод, 2 — концы выводов, 3 —колодка, 4 — приспособление-тележка

Для сварки применяют различные сборочные приспособления. На рис. 13 показано приспособление для групповой сварки соединений с лепестками ламповой панели. При автоматической конвейерной сварке соединяемые узлы подаются к вращающемуся цилиндрическому угольному электроду, с помощью которого и осуществляется сварка (рис. 14). Сборочные узлы, установленные на тележке конвейера, проходя над вращающимся угольным электродом, свариваются на длину 2—4 мм, концы проводников оплавляются. Для очистки от угольной пыли применяют волосяные вращающиеся щетки, расположенные по ходу движения узла на конвейере. На рис. 15 показан пример конвейерной сварки расшивочной панели.

Рис. 14. Схема автоматическои конвейерной сварки:

1 — зажим, 2 — основание узла, 3 — угольный электрод

Автоматическая конвейерная сварка характеризуется следующими показателями: скорость подачи деталей к вращающемуся угольному электроду 0,1—1,2 м/мин, скорость вращения электрода g—Ю об! мин. Качество сварных соединений, полученных электросваркой, контролируют обычными методами, применяемыми для паяных соединений, причем особое внимание обращают на соединение нескольких проводников и выводов, особенно из различных материалов. После контроля сварные соединения, чтобы предохранить их от коррозии, окрашивают лаком или краской. Реклама:Читать далее:Технический контроль сборки и монтажа радиоаппаратурыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|