|

|

Категория:

Фрезерные работы Далее: Процесс образования стружки В процессе фрезерования зубья фрезы при ее вращении по-следовательно один за другим врезаются в надвигающуюся заготовку и снимают стружку, осуществляя резание. Элементами резания при фрезеровании являются ширина фрезерования, глубина фрезерования, скорость резания и подана. Ширина и глубина фрезерования Шириной фрезерования называют ширину обрабатываемой поверхности в миллиметрах. Ширина фрезерования обозначается через В.

Рис. 1. Процесс образования стружки

Глубиной резания при фрезеровании, или глубиной фрезерования, или часто глубиной срезаемого слоя, называют толщину (в миллиметрах) слоя металла, снимаемого с поверхности заготовки фрезой за один проход, как это показано на рис. 1. Глубина фрезерования обозначается через t. Глубина фрезерования измеряется как расстояние между обрабатываемой и обработанной поверхностями. Весь слой металла, который необходимо удалить при фрезеровании, называется, как указывалось выше, припуском на обработку. Глубина фрезерования зависит от припуска на обработку и мощности станка. Если припуск велик, обработку производят в несколько переходов. При этом последний переход производят с небольшой глубиной резания для получения более чистой поверхности обработки. Такой переход называют чистовым фрезерованием в отличие от чернового, или предварительного фрезерования, которое производят с большей глубиной фрезерования. При небольшом припуске на обработку фрезерование производят обычно с одного прохода.

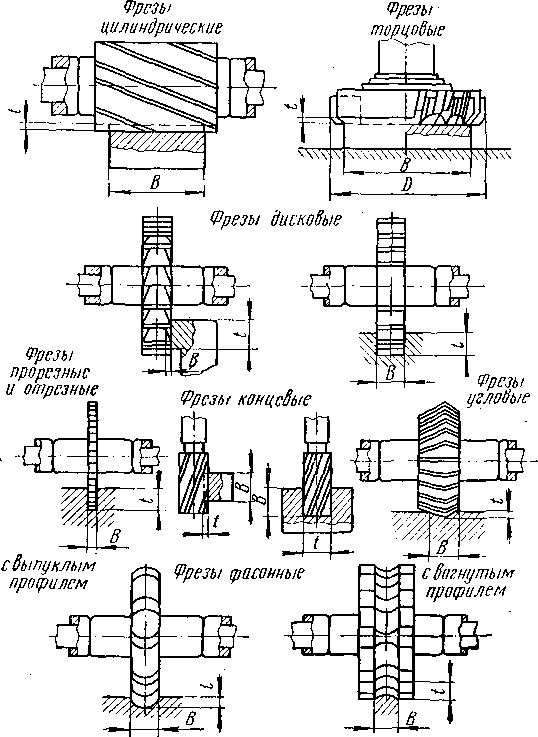

Рис. 2. Ширина и глубина фрезерования при обработке основными видами фрез

На рис. 2 показана ширина В и глубина фрезерования t при обработке основными видами фрез. Скорость резания Главным движением при фрезеровании является вращение фрезы. В процессе фрезерования фреза вращается с определенным числом оборотов, которое устанавливается при настройке станка; однако для характеристики вращения фрезы принимают не число ее оборотов, а так называемую скорость резания. Скоростью резания при фрезеровании называют путь, который проходят в одну минуту наиболее отдаленные от оси точки режущей кромки зуба фрезы. Скорость резания обозначается через V. Обозначим диаметр фрезы через D и предположим, что фреза делает один оборот в минуту. В этом случае режущая кромка зуба фрезы пройдет в минуту путь, равный длине окружности диаметра D мм, т. е. лЭ миллиметров. В действительности фреза делает больше одного оборота в минуту. Предположим, что фреза делает п оборотов в минуту, тогда режущая кромка каждого зуба фрезы пройдет в одну минуту путь, равный aDn мм. Следовательно, скорость резания при фрезеровании равна aDn мм/мин. Не всегда на станке можно установить число оборотов шпинделя в минуту, которое точно соответствует полученному по формуле (2а). Также не всегда удается подобрать фрезу точно того диаметра, который получается по формуле. В этих случаях берут ближайшее меньшее число оборотов шпинделя в минуту из имеющихся на станке и фрезу с ближайшим меньшим диаметром из имеющихся в кладовой.

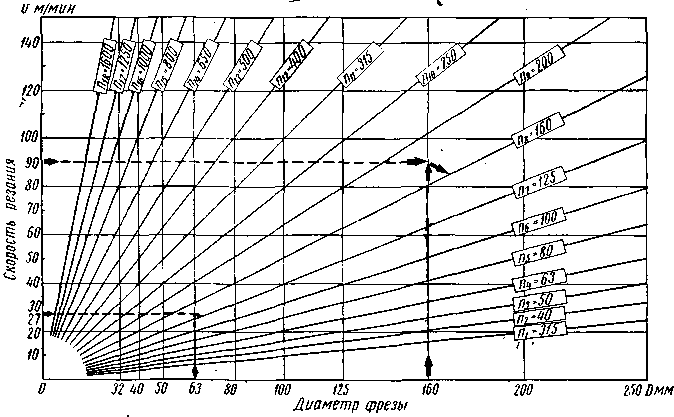

Рис. 3. Лучевая диаграмма для фрезерных станков 2 и 3-го размеров (6М82, 6М82Г, 6М12П, 6М83, 6М83Г, 6М13П) Для определения числа оборотов шпинделя при заданной скорости резания и выбранном диаметре фрезы можно пользоваться графиками. На графике рис. 54 указаны располагаемые числа оборотов шпинделя консольно-фрезерных станков второго и третьего размеров (6М82,6М82Ги6М12П, 6М83,6М83Г и 6М13П), изображенные в виде лучей, вследствие чего такие графики называют лучевыми диаграммами. На горизонтальной оси отложены диаметры фрез в мм, а по вертикальной оси — скорости резания в м/мин. Пользование графиком поясняется следующими примерами. Пример 4. Определить число оборотов шпинделя консольно-фрезерного станка 6М82Г при обработке стали цилиндрической фрезой из быстрорежущей стали диаметром 63 мм, если задана скорость резания v=27 м/мин. По графику на рис. 54 от точки, соответствующей скорости резания 27 м/мин, проводим горизонтальную линию до пересечения с вертикальной линией, проведенной от точки, соответствующей диаметру фрезы 63 мм. Искомое число оборотов шпинделя лежит между «=125 и «=160. Принимаем меньшее число оборотов «=125 об/мин. Пример 5. Определить число оборотов шпинделя консольно-фрезерного станка 6М13П при обработке чугуна торцовой фрезой диаметром 160 мм, оснащенной твердым сплавом, если задана скорость резания v = 90 м/мин. По графику на рис. 54 от точки, соответствующей скорости резания 90 м/мин, проводим горизонтальную линию до пересечения с вертикальной линией, проведенной от точки, соответствующей диаметру фрезы в 160 мм. Искомое число оборотов шпинделя лежит между «=160 и «=200. Принимаем меньшее число оборотов п— 160 об/мин. Такую лучевую диаграмму нетрудно вычертить самому для станка другой модели и размера. Применение лучевой диаграммы упрощает подбор числа оборотов шпинделя станка и позволяет обходиться без применения формулы (2а). Подача Движение подачи при фрезеровании выполняется либо вручную, либо механизмом станка. Оно может быть осуществлено перемещением стола станка в продольном направлении, перемещением салазок в поперечном направлении и перемещением консоли в вертикальном направлении. У бесконсольных вертикально-фрезерных станков крестовой стол имеет продольное и поперечное перемещения, а вертикальное перемещение получает шпиндельная головка. При работе на продольно-фрезерных станках продольное перемещение имеет стол, а поперечные и вертикальные перемещения получают шпиндельные головки. При работе на круглом поворотном столе на вертикально-фрезерных станках, на карусельно- и барабанно-фрезерных станках имеет место круговая подача стола. Главное движение, или вращение фрезы, и движение подачи могут быть направлены навстречу друг другу — встречное фрезерование, называемое обычно фрезерованием против подачи, или в одном направлении—попутное фрезерование, называемое обычно фрезерованием по подаче. Понятие о режиме резания при фрезеровании Все перечисленные выше элементы резания находятся в тесной зависимости друг от друга. Например, с увеличением скорости резания необходимо уменьшать подачу на зуб и снижать глубину резания, фрезерование с большой шириной резания требу- При фрезеровании различают: Кроме того, назначение скорости резания зависит от материала фрезы и материала заготовки. Фреза из быстрорежущей стали, как уже знаем, допускает большие скорости резания, чем из углеродистой стали; в свою очередь скорость резания для твердосплавной фрезы может быть в 4—5 раз выше, чем для быстрорежущей. Легкие сплавы можно фрезеровать со значительно большей скоростью резания, чем чугун. Чем тверже (крепче) стальная заготовка, тем меньше должна быть скорость резания. Совокупность всех перечисленных выше элементов (скорость резания, подача, глубина и ширина фрезерования) в правильном взаимном сочетании составляет режим резания при фрезеровании, или, сокращенно, режим фрезерования. Наука о резании металлов установила рациональные скорости резания и подачи при заданных глубине резания и ширине фрезерования при обработке различных металле и сплавов для углеродистых, быстрорежущих и твердосплавных фрез, поэтому назначение режима фрезерования производится на научном основании по соответствующим таблицам, так называемым нормативам режимов резания. Реклама:Читать далее:Процесс образования стружкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|