|

|

Категория:

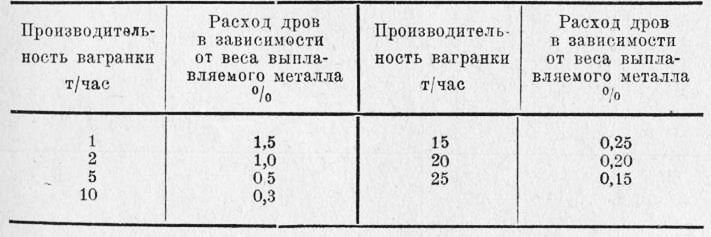

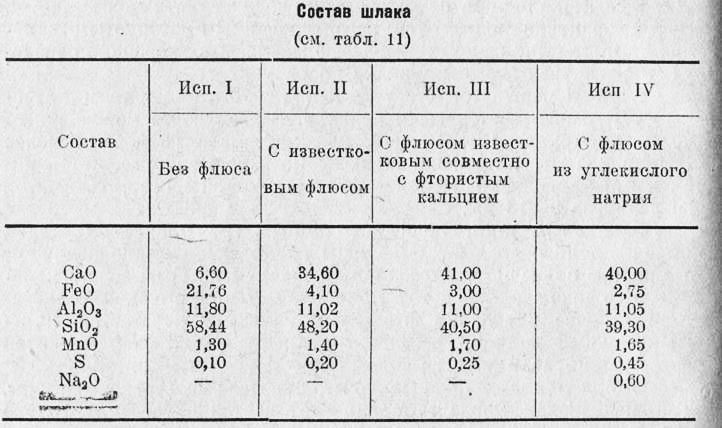

Вагранка Далее: Обслуживание вагранки Флюс засыпают в вагранку для того, чтобы он, соединяясь с Попадающими в вагранку посторонними веществами, образовывал шлак, температура плавления которого была бы ниже температурыплавления этих веществ. Однако некоторые литейщики до сих пор вслепую выбирают тот или иной флюс. Один известный автору литейщик утверждал, что он1 может сделать чугун более горячим путем покрытия металла в ковше патентованным флюсом. Освободив поверхность металла, находившегося в ковше, от шлака, он показывал тонкую пленку в виде инея, покрывавшую металл, и затем бросал на нее кусок белого по виду материала. Требовалась только одна секунда, чтобы это инйеобразное вещество (окись) исчезло. Он был уверен, что металл стаи более горячим, так как цвет металла казался лучшим, но фактически результаты разливки металла оставались те же Оказалось, что он добавляет в ковш цинк, который имеет большое сродство с кислородом, чем железо. Стандартным флюсом в чугунолитейной и сталелитейной промышленности считается известняк. Он вступает в реакцию главным образом с кремнистыми веществами, попадающими в вагранку. Его химические реакции могут быть представлены следующим образом. Химическая формула известняка СаС03. При высокой температуре известняк разлагается и дает известь и углекислоту по следующей реакции: СаС03 = Са0 + С02. С02 как газ удаляется и освобождает СаО, которая вступает в реакцию с кремнеземом (SiO,). Соединение этих веществ дает .новое вещество (силикат) с более низкой температурой плавления, чем известь и кремнезем. Реакция происходит по следующей формуле: СаО + Si02 = СаО • Si02. Так, СаО плавится при 2572° и Si02 (при 1710°, а их соединение CaSiOs при 1512°. Другие примеси, входящие в состав шлака, способствуют еще большему понижению температуры плавления. Если взять, например, окись алюминия (А1203), то при образовании шлака температура плавления последнего будет 1375°. Следовательно, на температуру плавления шлака влияет содержание той или иной составляющей его. Так 50 % окиси алюминия уменьшают температуру плавления известняка лишь до 1400°. Поэтому следует тщательно изучить влияние на температуру плавления состава шлаков. Приводим следующий конкретный пример влияния состава шлака на температуру его плавления: Из этих примеров видно, что в шлаках существуют критические точки с минимальной температурой плавления, называемой эвтектической, на которую многие литейщики обращают мало внимания или вовсе упускают из виду это обстоятельство. При неисправности в работе они скорее ищут причину в плохом качестве кокса или в ненадлежащем составе чугуна, в то время как истинной причиной неполадок служит ненадлежащий состав шлака. Идя дальше по линии исследования состава шлака, мы находим, что окись железа (Ре203), замещая окись кальция в силикате, уменьшает температуру плавления последнего. Так, шлак, содержащий по весу 74%, окиси железа и остальное количество окиси кальция, имеет температуру плавления 1216°. Многие литейщики высказываются против применения известняка и даже заявляют, что шлак- плавится гораздо лучше без добавки этого флюса. Вышеприведенный пример несомненно подтверждает их заявление, но они упускают из виду то, что при увеличении процента окиси железа в шлаке увеличиваются потери при плавке (угар). Для литейщика железо является более дорогим элементом, чем известь, поэтому, экономя на известняке, вагранщик теряет на стоимости плавки пропорционально уменьшению количества известняка. Имеется еще другой вопрос, который упускается из виду, а именно вопрос о сравнительной вязкости шлаков разных составов. Вязкость шлаков (их внутреннее сопротивление течению) имеет такое же, а иногда и большее- значение для вагранки, чем температура застывания, хотя обе эти величины имеют некоторого рода зависимость между собой. Это вопрос большой важности для вагранщика, потому что он заинтересован в выпуске менее вязкого шлака. Вязкость характеризует текучесть шлака. Шлак даже с низкой температурой плавления может иметь высокую вязкость вблизи точки застывания, и требуется значительный перегрев выше точки плавления шлака, чтобы он хорошо вытекал из горна. Шлаки в зависимости от их состава могут иметь и высокую точку плавлення с высокой степенью текучести при точке плавления. Текучесть зависит от вязкости и является важным фактором при плавке. Поэтому существенно вводить в щлак вещества, которые сообщали бы ему наиболее низкую температуру плавления, но в то же время и низкую вязкость. Это достигается применением в качестве флюса известняка, содержащего мало посторонних примесей. Вязкость имеет еще другое важное значение для процесса плавки. Весь расплавленный в вагранке металл, стекая в горн, проходит через слой шлака, и отделение капель металла должно быть как можно более полным и происходить как можно быстрее, вязкий же шлак препятствует этому. Скорость прохождения частиц металла через слой шлака зависит: 1) от разности удельных весов шлака и металла, 2) от величины капли расплавленного металла и 3) от вязкости шлака. В шлаках высокой вязкости часть металла запутывается и трудно отделяется. При вязком шлаке часть железа выносится из вагранки со шлаком; кроме того наблюдается сильное окисление железа. Между тем литейщик имеет полную возможность устранить прямую причину окисления металла. Шлак с высоким содержанием окислов железа хотя и обладает значительной жидкотекучестыо, при сравнительно высоких температурах быстро застывает. Поэтому проходящий через такой шлак металл дольше подвержен окислению. При шлаке же с известковым основанием: металл выходит из вагранки свободным от окислов железа. Шлак с окислами железа, обладая плотностью, близкой к плостности расплавленного чугуна, более подвержен возможности попасть в виде включений в чугун и не отделиться от него, в результате чего получаются загрязненные неметаллическими соединениями отливки. Из изложенного видно, что состав шлака оказывает большое влияние не только на условия работы вагранки, но и на качество выпускаемого из вагранки металла. Точно контролировать и регулировать состав шлака в вагранке невозможно, но держать его в определенных пределах можно, и это является одним из существенных условий хорошего хода вагранки Дитейщику необходимо время от времени проверять состояние шлака и контролировать образующие птлак вещества, поступающие в вагранку. Первое правило, касающееся контроля материалов, заключается в том, чтобы производить возможно лучшую очистку их перед загрузкой в вагранку. Долгие годы обсуждался вопрос, нужно ли производить очистку литников и прибылей так же,; как и отливок, во вращающихся барабанах, и только в последние годы было доказано, что эта операция себя окупает. Необходимость выполнять такую очистку станет вполне очевидной, если мы примем во внимание, что количество песка, попадающего в вагранку таким путем, оказывает большое влияние на ход плавки, чем другие примеси, попадающие в вагранку вместе с шихтой. Этот песок способствует увеличению количества шлака, с которым надо как,-то управиться после операции плавки. Избыток шлака требует известного количества теплоты, пропорционально его весу. Избыток песка кроме1 того требует избытка извести для полного ошлакования, сверх того количества, которое требуется для получения нормального шлака с целью уменьшения его вязкости. Чем больше шлака будет в вагранке, тем больше потребуется топлива для поддержания шлака в жидком состоянии. Принимая во внимание только эти моменты, уже очевидно, что для очистки литников и прибылей перед их завалкой имеются достаточные основания. Если же учесть, что для уборки большего количества шлака требуется затрата лишней рабочей силы, то выгодность очистки завалки станет очевидной. В большинстве случаев надлежащее количество флюса определяется лишь приблизительно. Обычно считают, что флюса требуется около 30 кг на 1 т выплавляемого металла. Количество известняка определяется в соответствии с содержанием золы в кокоэ. Какой-либо абсолютной формулы для вычисления количества флюса нет1. поэтому для удобства приходится прибегать к приблизительному подсчету. В качестве практического руководства, которое может помочь литейщику в данном доте, приводим нижеследующие данные как среднее из всех элементов, входящих в шлак. В коксе считают обычно 10% золы и 1% серы. Углерод из кокса, конечно, сгорает в процессе горения в вагранке; остаются зола и та часть серы, которая не растворяется в чугуне и которую нужно ошлаковать. Кроме того нужно учесть наличие песка на литниках и прибылях. Вес песка, вносимого в вагранку литниками, принимают равным 0,4—1,4% от веса загружаемого металла. Эти цифры получены в результате ряда опытов по взвешиванию литников и прибылей до и после, их очистки в барабанах. Если штыковой чугун песочной отливки, то в этом случае также, как и с литниками, вагранщику надо решить вопрос, как быть с песком. Для определения количества песка в таких случаях было проведено много опытов, причем найдено, что вес песка составляет 0,4% от веса чугуна. Другое, иэ поддающееся точному контролю соединение, попадающее в вагранку, — это окись железа в виде ржавчины на ломе и чугуне. При хранении па складах и на открытом воздухе в больших количествах лом и чугун покрываются ржавчиной. Был произведен ряд опытов в целях определения веса этой ржавчины. Пробные партии по 1 т весом каждая складывали для наблюдения на открытом воздухе вместе с другими обычными расходными материалами. Через месяц четыре партии, две из лома и две из чугуна, были взвешены, а затем очищены при помощи пескоструйных аппаратов и снова взвешены. Опыт с другими партиями повторялся каждый месяц в течение года. Условия этого опыта соответствовали условиям общего режима, которому подвергаются эти материалы на литейных и доменйых заводах повсюду. Средний вес окиси железа, отложившейся в течение года, составлял 0,2% от веса материалов. Мы уже указывали, что окись железа — самофлюсующаяся составная часть шлака, и это свойство должно быть использовано при плавке. При завалке ржавого лома надо уменьшать количество известняка или же, что еще лучше, очищать в барабанах или пескоструйными аппаратами эти материалы, если они покрыты толстым слоем ржавчины. Этот метод является лучшей гарантией против брака литья. Таким образом главными шлакообразующими веществами служат зола кокса и посторонние вещества, вносимые в вагранку с металлической завалкой. Их нужно во . что бы то ни стало ошлаковать, и для этой цели служит известняк как наиболее1 деше)-вый из всех материалов. Известняк бывает различного состава, и литейщик должен об этом знагь при выборе материала. Сорта известняка можно определить путем наружного осмотра. Высшие сорта с Урала имеют беловатый цвет с пурпуровыми прожилками цвета лаванды. Другие пригодные сорта имеют беловато-серый цвет с красными про-жилками. Наконец имеется сорт хорошего известняка глянцевито-осрого цвета наподобие стекла. Самый верный контроль — анализ в лаборатории. Важно, чтобы известняк содержал менее 3 % Si02, так как что-оы нейтрализовать 1%. Si02, требуется 3%. СаО во флюсе, поэтому известняк с большим содержанием Si02 в плавку не идет. В качестве примера правильного метода вычисления необходимого количества флюса на 1 т выплавленного металла приводим ниже табл. з. Следующий расчет показывает метод вычисления количества известняка, требуемого для нормальной операции, с учетом только кремнезема. Таблица 3 Для ошлакования 1 части кремнезема требуются 3 части извести. В приведенном случав потребуется извести 12,0-3 = = 36,00 кг. Но нужно учесть, что с шихтой всегда вносится около 2% окиси железа, а так как это вещество замешает известь в пропорции 1 часть окиси к 2 частям извести, то извести надо будет добавить только 32,00 кг. Шлак выполняет и другую функцию, помимо очистки металла от загрязняющих веществ. Его действие заключается еще в уменьшении или увеличении содержания серы в чугуне. Вопрос об извести как об обессеривающем факторе давно подвергается серьезной дискуссии. На собрании Американского общества литейщиков (1934 г.) было доказано, что путем накопления в горне вагранки достаточного количества основного шлака можно противодействовать увеличению содержания серы в чугуне. Шлак, в вагранке должен держаться основным (известь). Давно уже известно, что СаО действует в качестве обессеривающего фактора, но вагранщикам никак не удавалось определить, какое именно, количество известняка нужно вводить в шихту. При проведении ряда опытов было определено, что на 1 т металла, при указанных условиях, надо давать в шихту 32,0 кг известняка в качестве флюса, который будет одновременно противодействовать также растворению серы (из золы кокса) чугуном. Приводим следующий пример. Когда вагранка регулярно работала с 15—20 кг известняка на 1 т выплавленного чугуна, шлак был не только густой и малоподвижный, но и процент серы возрос в готовом чугуне до 0,03% против содержания его в исходном чугуне 0,02%. В результате этих опытов стали вести тщательное наблюдение за поглощением серы шлаком, а также за свойствами шлака. Было установлено, что если следовать выше-проведенному указанию, можно устранить опасность увеличения 32 содержания серы в чугуне, выплавляемом на сернистом коксе. Здесь следует отметить, что данная формула верна лишь в тех случаях, когда сернистость кокса ниже 0,75%; при содержании же серы в коксе выше этого процента необходимо увеличивать количество известняка, идущего на шлакообразование. Было установлено, что на каждую 0,1% прироста серы в коксе необходимо увеличивать количество известняка на 2,5 кг. При этом следует особо отметить, что увеличение извести ни в коем случае не действует обессеривающе. Роль добавки заключается только ь противодействии поглощению чугуном серы из кокса1. В отношении возможности десульфурации в процессе образования шлака в вагранке имеется много сторонников применения плавикового шпата; Этот материал встречается в природе в виде минерала—-фтористого, кальция (СаР2) обычно в соединении с углекислым кальцием, от которого он дЬлжен быть отсортирован. Но на практике пользуются несортированным фтористым кальцием. Опыты на заводах Форда показали, что хорошо производить сортировку этого материала но размеру. Обычный сорт фтористого кальция, употребляемого в литейных США, называется «сорт гравий». В этом сорте можно найти по крайней мере 18% мелочи, или материала размерами менее 1 мм в диаметре. Производя опыты на заводах Форда, автор нашел, что наибольший эффект дает плавиковый шпат, дробленный до размеров 3—18 мм. Плавиковый шпат понижает температуру плавления шлака приблизительно на 50° и уменьшает вязкость наполовину по сравнению с обычно употребляемым шлаком из углекислого кальция. Это происходит по той причине, что при высокой температуре в поясе плавления фтористый кальций разлагается, и освобожденный кальций реагирует с кремнеземом. Фтор уносится из вагранки газами. Методы применения плавикового шпата весьма разнообразны. Так, на заводах Форда материал этот дается в вагранку только при каждой четвертой колоше, тогда как на заводе компании Крэйн (Crane Со) он добавляется к каждой колоше. В литейной компании Оливер (Oliver Chilled Plow Works) фтористый кальций применяется только в случаях, когда получаются неполадки со шлаком. По общему мнению литейщиков употребление плавикового шпата уменьшает срок службы футеровки. В обоих случаях существующее мнение несовсем правильно. Фтористый кальций должен, применяться вместо известняка в шихте, а не как присадка к шихте. Другими словами, на каждый килограмм присаживаемого фтористого кальция нужно уменьшать количество даваемого в шихту известняка на 4 кг. В этом случае разъедание футеровки не увеличивается против обычного. Если же давагь в шихту плавиковый шпат “сверх того количества, которое требуется для расчетного баланса шлака, то кальций, выделяемый при разложении шпата, немедленно начинает действовать на кремнезем футеровки, значительно сокращая срок службы последней. Относительно действия плавикового шпата как десульфура-тора можно признать, что он обладает способностью с некоторой степени выполнять эту функцию, но не в такой, как это считают литейщики, увлеченные идеей обессеривания. Данные касательно способности плавикового шпата снижать содержание Серы в чугуне приведены в табл. 4. Таблица эта Дается только- для сравнения, так как она содержит средние из наблюдений над составом шлака за некоторый период времени. Таблица 4 Из табл. 4 видно, что содержание серы в шлаке возрастает с увеличением содержания активных оснований. Эта сера должна откуда-то получаться, и мы можем сделать первое логическое предположение, что она должна поступать из кокса. Для подтверждения наших выводов, что увеличение количества серы в шлаке идет за счет поглощения серы кокса и что в испытаниях III и IV помимо этого происходит уменьшение перехода серы в чугун, необходимо рассмотреть табл. 5. В табл. 5 приводится химический состав металла как средний из целого ряда испытаний. Во всех приведенных опытах материалы подвергались сортировке и химическому анализу и хранились в одинаковом состоянии в течение всего времени производства испытаний для того, чтобы оставалась только одна переменная величина — активность шлака в отношении eel,противодействия поглощению чугуном серы из кокса. Условия плавки в каждом из опытов были одинаковы, так что возможность влияния этого переменного фактора на поглощение серы была устранена. Вопрос о влиянии температуры тоже может быть исключен, так как рассматривались только данные тех испытаний, в которых эта переменная держалась в допустимых пределах. Таким образом для расмотрения были взяты данные только тех опытов, которые проводились в идентичных условиях т. е. такие, которые нельзя считать как отражение непрерывного изменения в составе шлака в работавшей вагранкй. Если проанализировать приведенную таблицу, то мы увидим, что при плавке без флюса вся сера кокса была поглощена чугуном. При испытании II шлак имел достаточное содержание основных элементов, чтобы быть признанным пригодным для стандарт- > ной работы вагранки. Что касается плавикового шпата, то нужно отметить большую разницу между средним составом и действительно полученным, которая заставляет предполагать, что это вещество является плохим десульфуратором. Практика это .доказала. Испытание IV выявляет влияние активного десульфуратора при работе вагранки в виде углекислого натрия. Здесь опять-таки литейщик часто впадает в заблуждение! иод влиянием высказываемых мнений, без учета действительных факторов. В кругах литейщиков существует общепринятое мнение, что углекислый натрий (Na2C03) энергично вступает в реакцию с кремнеземом футеровки вагранки, и поэтому применение его в качестве флюса нежелательно. Однако, если умело пользоваться этим материалом, он превосходно служит своей цели. Когда Na2003 применяется в вагранке в качестве флюса, он должен заменять определенный процент извести, в противном случае возражение, что «углекислый натрий разъедает огнеупорную кладку вагранки», будет правильно. В данном случае углекислый натрий заменяет известняк в пропорции 1 часть его на 2 части известняка. Также весьма важно давать материал дальше от стенок вагранки в целях устранения преждевременной реакции с кладкой. В СССР, как и в других странах, раздавались протесты против введения этого материала в литейную практику, так как поднимающиеся при употреблении его едкие пары и пыль раздражают дыхательные органы. По этой причине материал; был забракован и его перестали применять. Дело в том, что литейные этот материал дают в распыленном виде как в вагранку, так и в ковш. Хорошие результаты были получены Эвансом (G. Evans), когда он применил метод брикетирования пылевидного материала, предложенный Уолтером (Walter). Компания производства железнодорожных колес Гриффин оказалась неудовлетворенной результатами брикетирования и предложила Эвансу выработать другой, более совершенный метод. Тогда был изобретен новый способ, а именно сплавление порошкообразного материала в кирпичи весом в 1 кг. В таком виде кальцинированная сода не дает пыли и увеличивает эффективность материала, идущего как в вагранку, так и в ковш., Обычной присадкой для эффективного обессеривания в вагранке являются 6 кг соды на 1 т выплавляемого металла. Прежде в качества флюса давались 32,0 кг известняка на 1 т металла, теперь дают б кг углекислого натрия и 20,0 кг известняка. Само собой разумеется, что количество углекислого натрия варьирует в зависимости от состава шихты и требуемой степени обессеривания. Излишек соды, вновь подчеркиваем, разъедающе действует на футеровку. Ряд металлургов (в том числе и автор) утверждает, что углекислый натрий следует давать вместе с плавиковым шпатом. После многочисленных опытов пришли к заключению, что одновременная дача этих двух флюсов обеспечивает лучшие результаты в процессах флюсования примесей и обессеривания чугуна. Углекислый натрий в присутствии плавикового шпата в шлаке, содержащем более 1% глинозема, образует синтетический криолит, являющийся самым активным флюсом не только при плавке в вагранке, но и в сталелитейном деле. Синтетический флюс понижает вязкость на 25% и имеет чрезвычайно большое сродство с серой, действуя почти вдвое активнее, чем кальцинированная сода. Углекислый натрий не имеет широкого применения, так! ка!к единственные1 известные большие залежи его находятся в Гренландии и кроме того алюминиевая промышленность предъявляет такой большой спрос на этот материал, что стоимость натурального продукта является недоступной для литейной промышленности. Технически нет никакой причины, препятствующей применению углекислого натрия в вагранке. Совместное применение кальцинированной соды с плавиковым шпатом позволяет заменять известняк, преимущественно поступающий в Вагранку в качестве флюса. Нормальное количество требуемого известняка на 1 т металла (32,0 кг) при добавке 3 кг кальцинированной соды и 3 кг плавикового шпата сокращается до 14 кг. Цель указанной добавки — сделать шлак болеё жидким при данной температуре и понизить содержание серы в чугуне но крайней мере на 0,02% по сравнению с обычным снижением около 0,01% в случае применения одной только кальцинированной соды. Тот факт, что здесь возможно такое понижение содержания серы, позволяет литейщику давать в шихту более высокий процент скрапа и сократить количество кокса до минимума, что возможно благодаря уменьшению количества шлака. Снижение стоимости обработки шлака с избытком покрывает увеличение стоимости данных материалов. В заключение необходимо рассмотреть существенные особенности применения флюсов. В виду этого ниже приводим краткую инструкцию, излагающую основные принципы ведения плавки: Основные указания относительно применения флюсов Интересны опыты обесоеривания, произведенные без регулярней присадки флюсов. В одном опыте, заслуживающем внимания, кокс обрызгивался раствором соли в воде. Уменьшение содержания в чугуне серы было столь незначительно, что дальнейшие опыты были прекращены. При втором испытании кокс обрызгивался раствором углекислого натрия в воде. В этом случае достигнутые результаты также не оправдали себя. Ценным является опыт, проводившийся в коксовых печах. Способ получения кокса безразличен. Был проведен ряд опытов тушения кокса раствором соли. Наиболее технически осуществимым оказался метод, состоящий в заливке кокса раствором углекислого натрия в воде, т. е. тем же раствором, который испытывается в вагранках. В этом случае были получены хорошие результаты благодаря тому, что операция производилась при высокой температуре кокса. Сокращение количества серы в данном процессе достигает 20% от обычно остающегося количества серы в коксе при тушении его водой. Реклама:Читать далее:Обслуживание вагранкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|