Фрезерование зубчатых колес

Фрезерование зубчатых колес

Категория:

Фрезерные работы

Фрезерование зубчатых колес

Фрезерование зубчатых колесПример обработки по методу простого деления

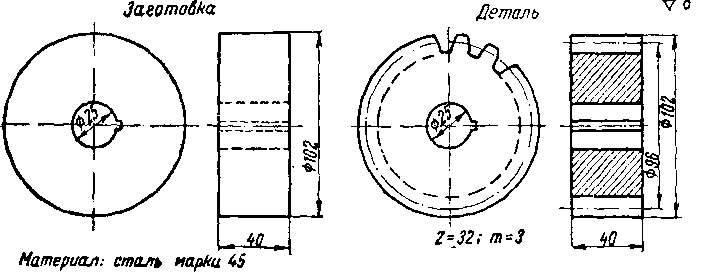

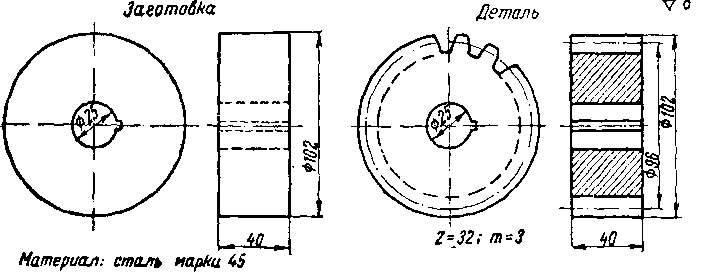

Требуется нарезать на горизонтально-фрезерном станке зубчатое колесо, чертеж которого дан на рис. 1.

Рис. 1. Чертеж зубчатого колеса

Для этой обработки согласно операционной карте необходимы следующие приспособления и инструменты:

— приспособления — делительная головка и задняя бабка, фрезерная оправка диаметром 27 мм с набором колец;

— вспомогательный инструмент—оправка диаметром 25 мм для закрепления заготовки, поводковый патрон, хомутик и центр к делительной головке;

— режущий инструмент — фреза зуборезная дисковая диаметром 75 мм;

— измерительный инструмент—штангензубомер, контрольный валик, индикатор, шаблон.

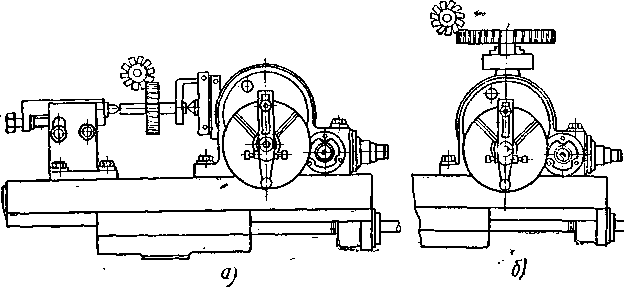

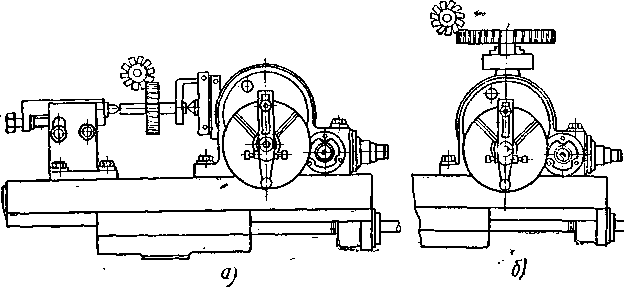

Рис. 2. Установка для нарезания зубчатых колес: а — при горизонтальной оси делительной головки, б — при вертикальной оси делительной головки

Понятие об установке делительной головки, заготовки и фрезы дает рис. 2, а. Нарезаемое зубчатое колесо плотно насажено на оправку, имеющую небольшую конусность. Один конец оправки опирается на центр, вставленный в гнездо шпинделя делительной головки, а другой конец поддерживается задним центром. На конец шпинделя делительной головки надет поводковый патрон, который при помощи хомутика. закрепленного на оправке, приводит во вращение деталь, насаженную на оправку.

Положение фрезы относительно центровой линии делительной головки выверяется известным уже способом.

2. Включить кнопкой станок.

3. Рукоятками продольной и вертикальной ручных подач подвести заготовку до легкого касания с фрезой (поперечные салазки закреплены после установки фрезы по центру делительной головки). Отвести стол продольной подачей в исходное положение. Поднять стол на глубину фрезерования, произведя отсчет по лимбу. Застопорить консоль стола.

4. Подвести стол к фрезе, включить охлаждение, медленно врезаться в заготовку и включить механическую продольную подачу. Профрезеровать первую впадину. Остановить станок, выключить охлаждение. Проверить шаблоном профиль впадины. При несоответствии необходимо исправить положение стола по высоте, т. е. поднять или опустить его.

5. Раскрепить консоль, опустить несколько стол. Отвести стол в исходное положение, освободить шпиндель головки и произвести деление, для чего повернуть рукоятку на один полный оборот и на часть оборота, ограниченную сектором, вставить защелку делительной рукоятки и повернуть сектор до упора с защелкой. Застопорить шпиндель делительной головки. Поднять стол в исходное положение, закрепить консоль и профрезеровать вторую впадину, остановить станок, выключить охлаждение.

6. Снова произвести деление и пройти третью впадину зуба и т. д.

7. Проверить число нарезанных зубьев. Можно проверять число зубьев до полного нарезания зубчатого колеса. Это делается следующим образом. Подведя заготовку под фрезу, делают легкую риску вращающейся фрезой на заготовке, потом отводят фрезу, производят деление на один зуб, снова делают риску, опять производят деление и т. д., пока заготовка не сделает полного оборота. Проверив число полуденных рисок и убедившись, что оно соответствует числу будущих зубьев колеса, приступают к фрезерованию. Такая проверка рекомендуется при единичном производстве, когда брак особенно неприятен, например в ремонтном деле, при изготовлении приспособлений, когда запасной заготовки нет, а изготовление новой задержит ремонт или сборку.

8. Остановить станок, выключить электродвигатель, снять оправку с деталью и проверить тщательно все размеры.

Пример обработки по методу дифференциального деления

Требуется нарезать на горизонтально-фрезерном станке зубчатое колесо с 111 зубьями при модуле т = 2.

Выбор режущего инструмента, настройка станка на режим фрезерования, метод обработки аналогичны рассмотренному случаю фрезерования зубчатого колеса методом простого деления.

Виды брака при нарезании зубчатых колес

Фрезерование зубчатых колес является серьезной работой и требует должного внимания и аккуратности. При несоблюдении правил возможны следующие случаи брака:

1. Неправильное число зубьев против чертежа или образца. Брак неисправимый. Причины: ошибочно выбранный круг, неправильно были разведены ножки сектора, неправильно производилось деление.

2. Неодинаковые размеры делений или зубьев по шагу; одни зубья имеют правильную толщину, другие — меньшую, третьи большую; шаг различен. Брак неисправимый. Причины: небрежность рабочего при отсчете отверстий круга в момент деления. Фрезеровщик не пользовался сектором и при вращении рукояткой не добирал или перебирал нужное количество отверстий делительного круга, либо вращал рукоятку в различных направлениях.

3. Неправильная глубина и ширина впадин (высота и толщина зубьев). Если глубина меньше чертежной, брак исправимый; в противном случае брак неисправимый. Причина: неверная установка глубины фрезерования.

4. Зубья подрезаны с одной стороны и завалены с другой. Брак неисправимый. Причина: неправильная установка фрезы относительно центровой лини» делительной головки.

5. Неправильные размеры либо по глубине впадины, либо по толщине зуба, либо по шагу или по всем этим трем размерам. Брак неисправимый. Причина: неправильно выбранная зуборезная фреза либо по модулю, либо по номеру в комплекте.

6. Недостаточно чистая поверхность обработки. Брак неисправимый. Причины: тупая зуборезная фреза, большая подача, биение фрезы или оправки, вибрация (дрожание) заготовки от нежесткого закрепления, малая скорость резания, слабина шпинделя делительной головки, при отводе заготовки не был опущен стол станка.

Реклама:

Читать далее:

Фрезерование канавок на конусе

Статьи по теме: