|

|

Категория:

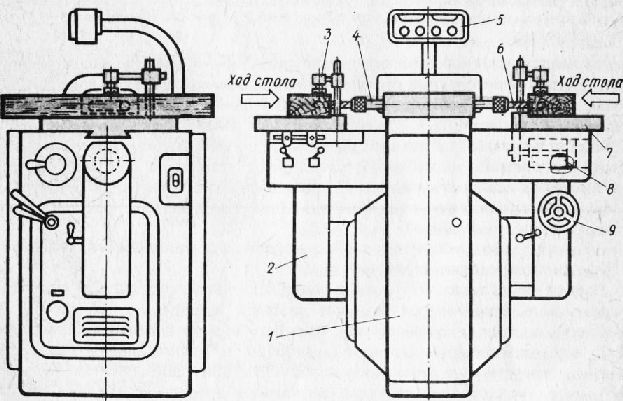

Деревообрабатывающие станки Конструкция станков. Горизонтальные сверлильно-пазовальные станки выпускают двусторонние (СВПГ-1, СВПГ-2) и с наклоняемым столом (СВПГ-3). Сверлильно-пазовальный горизонтальный двусторонний станок СВПГ-1 (рис. 120) предназначен для выборки пазов с размерами по ширине, глубине и длине 16X50X80 мм. На станке СВПГ-2 обрабатывают пазы размерами 25X80X125 мм; он имеет аналогичную конструкцию. От электродвигателя через ременную передачу осуществляется вращение двустороннего шпинделя, а также привод боковых колебаний шпинделя через клиноременный вариатор и кривошипно-рычажный механизм.

Рис. 1. Сверлильно-пазовальный станок СВПГ-1:

1 — станина, 2 — кронштейн, 3 — пневмоприжим, 4 — шпиндель, 5 — пульт, 6 — концевая фреза, 7 — стол, 8 — пневмоний двусторонний цилиндр, 9 — маховичок

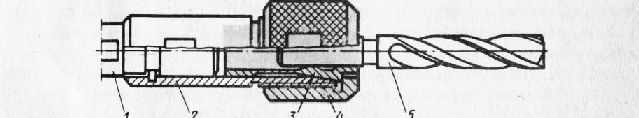

На концах шпинделя установлены цанговые патроны с концевыми фрезами или сверлами. По бокам станины станка установлены на кронштейнах два рабочих стола. Столы имеют вертикальное наладочное перемещение от маховичков. Внутри каждого стола смонтирован пневмоцилиндр, выполняющий горизонтальную подачу стола. Выбор режима работы. Основными параметрами режима работы станка являются скорость осевой и боковой подачи, а также частота качаний шпинделя в минуту. Частоту боковых качаний шпинделя принимают 300 циклов/мин для коротких пазов и уменьшают до 150 циклов/мин с увеличением длины паза. Наладка станков. На станках используют преимущественно одно- и двухрезцовые концевые фрезы, а при большой ширине гнезда — трехрезцовые. Диаметр фрезы должен соответствовать ширине вырабатываемого гнезда. Вследствие биения фрезы ширина гнезда больше диаметра фрезы на 0,1…0,2 мм. Для установки фрез на шпиндель применяют цанговый патрон с набором сменных цанг, обеспечивающих зажим инструмента с диаметром хвостовика 8, 10 и 12 мм. Цанговый патрон выполнен в виде втулки, внутрь которой вставлена конусная разрезная цанга. Сначала патрон навинчивают на резьбовой конец шпинделя. Затем крепят фрезу, вращая прижимную гайку. Гайка, нажимая на торец цанги, перемещает ее в осевом направлении и заклинивает конус цанги между втулкой и хвостовиком фрезы. Таким образом обеспечивается высокая точность положения (соосность) фрезы в шпинделе. Однако наличие патрона удлиняет консольную часть шпинделя и снижает жесткость крепления фрезы. Для повышения жесткости фрезу крепят цангой, вставляемой в конусное отверстие шпинделя, а прижимную гайку навинчивают на резьбовой конец шпинделя.

Рис. 2. Крепление концевой фрезы на шпинделе:

1 — шпиндель, 2 — втулка, 3 — цанга, 4 — гайка, 5 — фреза

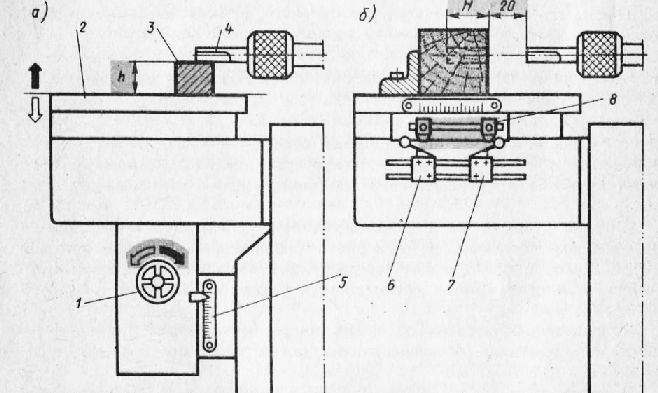

Стол станка устанавливают по высоте в зависимости от заданного расстояния вырабатываемого гнезда до боковой поверхности детали. Расстояние а между фрезой и рабочей поверхностью стола изменяют маховичком и контролируют по шкале, укрепленной на станине. Для повышения точности настройки используют шаблон или набор концевых мер.

Рис. 3. Наладка горизонтального сверлильно-пазовального станка:

а — настройка стола по высоте, б- настройка величины хода стола; 1 — маховичок, 2 — стол, 3 — шаблон, 4 — фреза, 5 — шкала, 6,7 — пневмораспределители, 8 — упор

В заданное положение стол устанавливают при подъеме вверх, что исключает самопроизвольное опускание стола вследствие зазоров в механизме подъема. Настройка выполнена правильно, если при проворачивании шпинделя режущие кромки фрезы слегка касаются поверхности шаблона. Ход стола регулируют в зависимости от требуемой глубины гнезда. Настройку на глубину гнезда Н выполняют, переставляя путевые пневмораспределители с механическим управлением по направляющим кронштейна. Амплитуду бокового качания шпинделя регулируют маховичком, смещая ползун относительно оси вращения шкива привода механизма качания. При сверлении отверстий ползун устанавливают в центральное положение, когда эксцентриситет равен нулю. После настройки положение ползуна следует зафиксировать поворотом рукоятки. Торцовый упор, базирующий деталь, устанавливают на столе так, чтобы расстояние от упора до фрезы в ее среднем положении было равно расстоянию от центра вырабатываемого гнезда до торца детали. Пневматические прижимы по высоте укрепляют на столе так, чтобы между рабочей поверхностью прижима и деталью был зазор 2…4 мм. Не следует располагать прижимы с большим вылетом относительно стойки, так как такое расположение не обеспечивает надежного крепления детали. Скорость рабочего хода стола и частоту качаний шпинделя устанавливают в зависимости от размеров вырабатываемого гнезда и твердости древесины. Ход стола регулируют дросселем в пределах 0,5…1,5 м/мин. При малых диаметрах фрез и обработке древесины твердых пород не следует работать на больших скоростях во избежание поломки инструмента. После настройки обрабатывают пробные детали. При необходимости станок поднастраивают и обрабатывают всю партию деталей. Работа на станках. Станок обслуживает один рабочий. Станочник берет очередную заготовку из штабеля, укладывает на стол, базируя по упору и направляющей линейке. Убедившись в правильном положении заготовки, он включает подачу, при этом осуществляется автоматическое закрепление заготовки и фрезерование паза. В процессе выполнения операции станочник берет следующую заготовку и укладывает ее на второй стол. После обработки на первой позиции деталь освобождается и станочник укладывает ее в штабель готовых деталей. Цикл повторяется. При необходимости проверки качества обработки подачу отключают и деталь контролируют калибром или измерительным инструментом. Полученные детали должны удовлетворять следующим требованиям. Равномерность ширины гнезда должна соответствовать 11… 13-му квалитетам. Отклонение от параллельности пласти гнезда к базовой поверхности детали допускается не более 0,15 мм на длине 100 мм. Шероховатость поверхности Rrnmax должна быть не более 200 мкм. Реклама:Читать далее:Назначение токарных станков и режущий инструментСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|