|

|

Категория:

Алюминиевые сплавы Все гнутые профили моста крана выполнялись на кромкогибочном прессе. При изготовлении деталей крупными сериями целесообразно заменить часть гибки штамповкой. Изготовление сварной металлоконструкции из алюминиевых сплавов произведено на опытном заводе ВНИИПТМАШа. При изготовлении моста из алюминиевых сплавов было использовано следующее оборудование и оснастка:

Рис. 1. Схема поста аргоно-дуговой сварки:

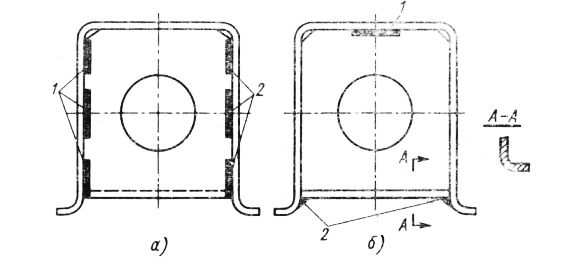

Рис. 2. Сварочная установка ИПК-350 Пост для аргоно-дуговой сварки состоял из: В качестве вспомогательных материалов при изготовлении металлоконструкций применялись: неплавящиеся электроды — вольфрамовые прутки марки КРН диаметром от 2 до 6 мм защитный газ — газообразный аргон с чистотой 99,8%, сварочная проволока и присадочные прутки марки основного металла (АМгб), поставляемые по ГОСТу 7871—63. Расконсервация листового и профильного материала производилась в соответствии с описанными выше рекомендациями. Особое внимание уделялось очистке свариваемых кромок и сварочной проволоки от жира, грязи и окисной пленки. Однако были случаи, когда при сварке предварительно хорошо очищенной проволокой возникали различные дефекты, что происходило от загрязнения проволоки руками или рукавицами в процессе работы. Поэтому рекомендуется хранить очищенную проволоку в закрытых коробках и работать в чистых рукавицах. Резка листового материала марок АМгб, АВ-Т1 и АВ-Т для моста крана производилась по разметке карандашом на обычных гильотинных ножницах (прямолинейные резы). В некоторых случаях производились резы слесарной ножовкой. Газодуговая резка не применялась ввиду малого объема работ и небольших толщин применяемого металла. При резке листов на гильотинных ножницах с неотрегулированными (большими) зазорами между ножами наблюдался изгиб кромок металла и большие заусенцы; это было устранено соответствующей установкой ножей. Гибка листов из алюминиевых сплавов при соблюдении описанных ранее рекомендаций не сложна и не трудоемка. Гибка выполнялась двумя рабочими по разметке карандашом на кромкогибочном прессе с длиной матрицы и пуансона 5 м. Листы для главных балок имели длину до 4 м и толщину 6 и 8 мм. Всего восемь П-образных деталей понадобилось для изготовления основных элементов главных и концевых балок взамен 32 деталей (вертикальных листов и поясов), которые было бы необходимо соединить сваркой, чтобы получить равноценные сечения. Сборка и сварка узлов моста, выполненных впервые из оригинальных гнутых профилей, производилась с использованием простого стенда, который вместе с прикрепленным к нему свариваемым изделием можно было поворачивать на козлах в положение, наиболее удобное для сварки. Особое внимание было уделено подготовке сварщика-аргонщика. В процессе изготовления производился пооперационный контроль сварных конструкций. Независимо от наличия сертификатов контролю с проверкой механических свойств подвергался и основной металл.

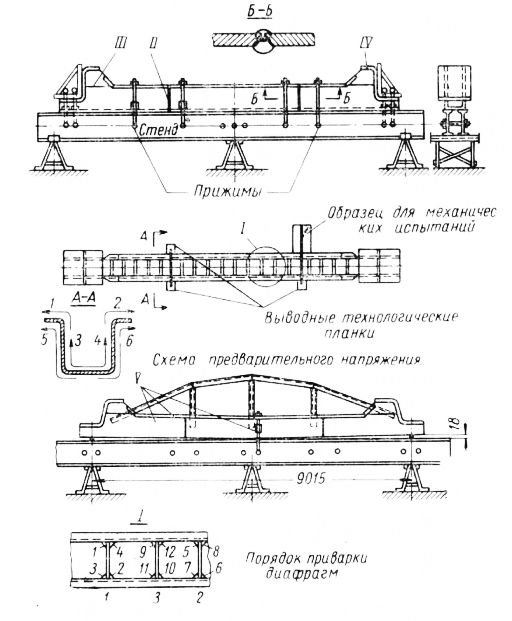

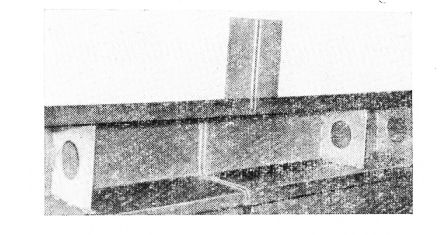

Рис. 3. Пролетная балка моста на стенде в период сборки под сварку Сборка балок крана начиналась с правки отдельных гнутых элементов и приварки в них диафрагм прерывистым швом в порядке, указанном на рис. 86. Приваривались все диафрагмы, за исключением крайних, расположенных вблизи сварных стыков. Приварка осуществлялась ручной дуговой сваркой с помощью горелок АР-9. Сварные швы, прикрепляющие диафрагмы к верхнему поясу, выполнялись через отверстия в диафрагмах. Порядок приварки диафрагм в концевых балках показан на рис. 88. Симметричное наложение сварных швов позволяет взаимно уравновешивать деформации при сварке. После приварки диафрагм производилась стыковка отдельных частей балок. Прихватка и сварка выполнялась после закрепления балок на стенде. Стык балки жесткости с образцом, предназначенным для механических испытаний.

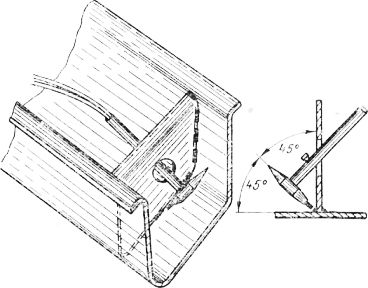

Рис. 4. Очередность приварки деталей при изготовлении пролетных балок моста: I — диафрагмы; II — основные стыки балок; III — косынки; IV — гнутые листы; V— шпренгель (арабскими цифрами указан порядок приварки) Сварные конструкции подвергались как пооперационному контролю (включая подготовку кромок, зачистку под сварку, режимы сварки), так и тщательному последующему контролю, включая механические испытания образцов и рентгенопросвечивание основных швов. После сварки основных стыков балок и после полного их остывания к балкам приваривались недостающие диафрагмы и прочие детали. Гнутые П- и Z-образные детали на концах главных и концевых балок приваривались в прижатом к стенду состоянии. Предварительный выгиб балок был выполнен на стенде с помощью прокладок; толщина прокладок выбирается в зависимости от необходимого строительного подъема балок моста, который не учтен в заготовках.

Рис. 5. Приварка диафрагм горелками через отверстия

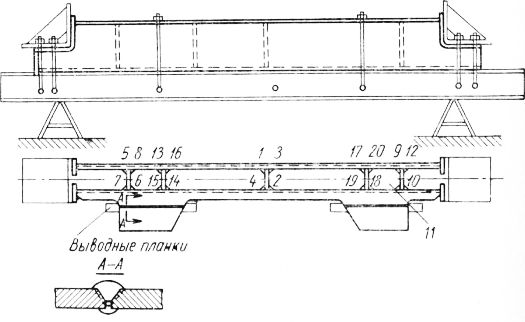

Рис. 6. Порядок приварки диафрагм в концевых балках (указан Цифрами)

Рис. 7. Порядок наложения сварных швов при приварке диафрагмы (указан цифрами): ,

Рис. 8. Заваренный стык балки жесткости (пролетной балки) с образцом для механических испытаний Изготовление концевых балок моста. Концевые балки изготовлялись из П-образных гнутых профилей, к которым приваривались диафрагмы и Г-образные элементы с платаками. Продольных и поперечных сварных

Рис. 9. Приварка Z-образных деталей к балке в приспособлении.

Рис. 10. Сборка и приварка

Рис. 11. Гнутые заготовки для концевых балок

Рис. 12. Концевая балка

Рис. 13. Облегченная рама тележки из гнутых про филей (вид снизу)

Рис. 14. Крановый мост из гнутых профилей и гофрированных листов

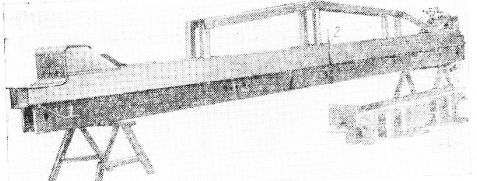

Рис. 15. Крановый мост (вид сбоку) На рис. 11 показаны заготовки из гнутых П-образных профилей с отбортовкой свободных кромок. При серийном производстве подобные заготовки более целесообразно получать в штампах. На рис. 12 показан общий вид изготовленной концевой балки из гнутого П-образного профиля. Облегченная стальная рама тележки для этого крана выполнена полностью из гнутых профилей. Тележка крана показана на рис. 95. На рис. 96 показан готовый крановый мост из гнутых профилей и гофрированных листов; на рис. 97 этот мост показан сбоку. Реклама:Читать далее:Обеспечение технологичности при проектировании крановых конструкций из алюминиевых сплавовСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|