|

|

Категория:

Алюминиевые сплавы Необходимость гарантированного качества электрозаклепочных соединений для ответственных расчетных элементов привела к совершенно новому решению обеспечения контроля качества электрозаклепок и его стабильности непосредственно в процессе сварки путем применения автоматического контроля глубины провара электрозаклепок. Автором создано устройство автоматического активного контроля глубины провара при сварке злектроза-клепками сочетаний листов 6 + 6, 6 + 5, 5 + 5, 5 + 4 мм и др. Внешний вид устройства для автоматического контроля глубины провара показан на рис. 101. При отсутствии этого устройства сварка листов 5 + 5 и 5 + 4 мм не давала необходимых результатов. Устройство автоматического активного контроля глубины провара обеспечивает слежение за проваром — формированием сварочной точки; окончание процесса сварки происходит только после фактического сформирования электрозаклепки при заданной глубине про-плавления. При такой сварке средний диаметр сварных точек по сравнению со сваркой с реле времени увеличивается с 12,10— 13,05 до 12,40—14,95 мм, разброс диаметров уменьшается, прожоги отсутствуют. За счет увеличения диаметра сплавления общее количество сварных точек может быть сокращено на 30% при общей равной прочности соединения. При автоматическом контроле процесса сварки отпадает необходимость в дополнительном контроле размеров ядра проплавления точек. Принцип автоматического активного контроля глубины провара показан на рис. 2. При проплавлении нижнего свариваемого элемента появляется нагретое до определенной степени пятно, засвечивающее фотосопротивление, связанное с электрической цепью управления сварочным оборудованием. Устройство состоит из универсального шаблона и контрольно-управляющего блока. Универсальный шаблон представляет собой скобу из двух пластин: верхней, лежащей во время сварки на свариваемых элементах, и нижней, находящейся под ними, В верхней пластине имеются круговые отверстия, фиксирующие положение сварочной головки (горелки). Расстояния между отверстиями устанавливаются в зависимости от количества и расположения заклепок на свариваемой конструкции. В нижней пластине шаблона строго против отверстий верхней пластины имеются также отверстия, ниже которых под углом 45° укреплены датчики в виде патрончиков с фотосопротивлениями. Все датчики-фотосопротивления соединены параллельно и двухжильным кабелем включаются на вход контрольно-управляющего блока-усилителя сигналов низкой частоты.

Рис. 1. Внешний вид устройства для автоматического контроля глубины провара

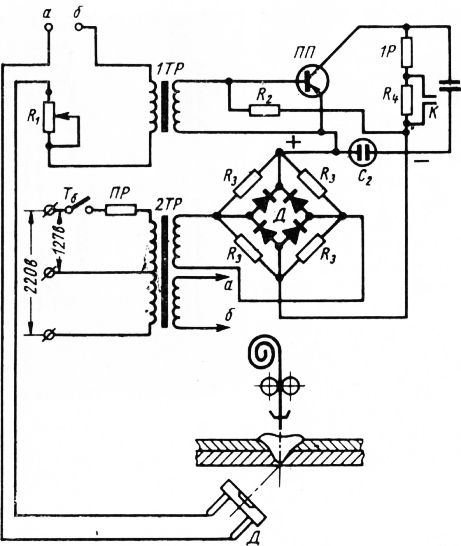

Рис. 2. Принципиальная схема автоматического активного контроля глубины провара При нажатии пусковой кнопки срабатывает пусковое реле в шкафу управления сварочным агрегатом. Через нормально-открытый контакт этого реле шунтируется сопротивление контрольно-управляющего блока (подготовляется коллекторная цепь триода). При засвечивании фотосопротивления в усилитель поступает сигнал. Реле срабатывает и его нормально-закрытые контакты, включенные в цепь пускового реле шкафа управления сварочным агрегатом и в цепь якоря электродвигателя подачи сварочной проволоки, размыкаются. Подача проволоки прекращается, дуга обрывается, пусковая кнопка на сварочной головке (горелке) разблокировывается и все цепи шкафа и контрольно-управляющего блока принимают исходное положение.

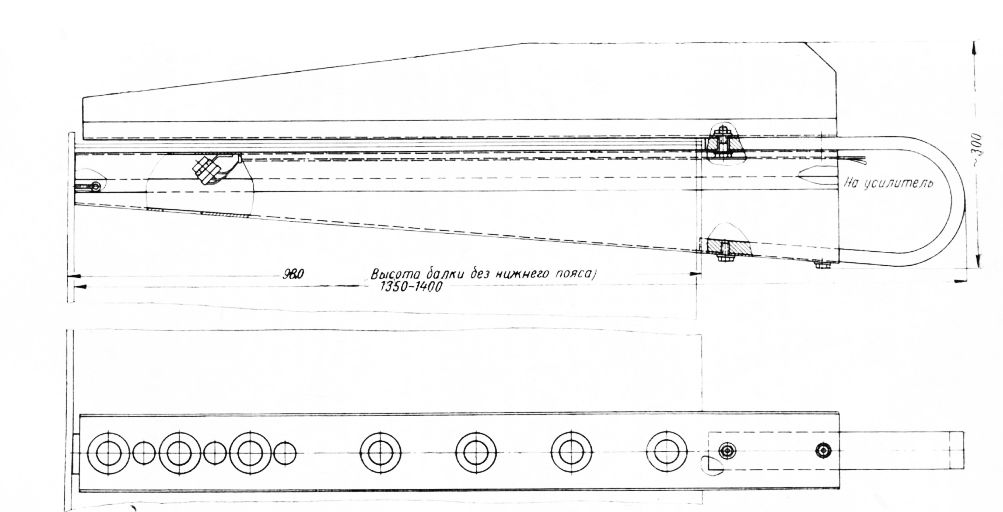

Рис. 3. Универсальный шаблон для сварки электрозаклепками с автоматическим активным контролем глубины провара Контрольно-управляющий блок питается сетевым напряжением 220 в переменного тока; потребляемая мощность 10 ва, вес не более 2 кг. Блок может быть смонтирован в шкафу сварочного агрегата, причем на вход силового трансформатора вместо напряжения 220 в можно взять пониженное (до 60 в) напряжение от силового трансформатора шкафа управления сварочным агрегатом. На фотосопротивления ФС-К1 или ФС-Д1, смонтированные в датчике Д, подается напряжение переменного тока 36—60 в от обмотки трансформатора. Замена реле времени устройством автоматического активного контроля глубины провара обеспечила увеличение сечения ядра сплавления, повысила разрывное усилие. Несмотря на то, что имеют место колебания сварочного тока, напряжения дуги, длительности сварочного процесса, диаметры ядра и удельная прочность сварных точечных соединений электрозаклепок достаточно стабильны, что свидетельствует о нормальном формировании тела электрозаклепки. На рис. 4 представлен контрольно-управляющий блок для сварки электрозаклепками с автоматическим активным контролем глубины провара. Стоимость блока меньше стоимости реле времени.

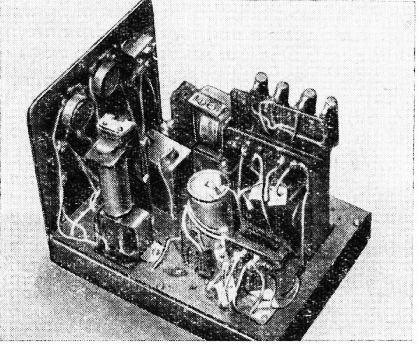

Рис. 4. Усилительный блок для автоматического активного контроля глубины провара Технологический процесс сварки электрозаклепками нахлесточных соединений в среде углекислого газа полуавтоматами (автоматами) с применением автоматического активного контроля предельной глубины провара вместо электронного реле времени дает следующие преимущества. 1. Автоматическое слежение за проваром — формированием точки и окончание процесса сварки происходит только после фактического сформирования ее, т. е. при заданном режиме сварки длительность цикла определяется самим процессом свариваемой точки, так как отключение сварочных цепей происходит только тогда, когда обратная сторона нижнего элемента прогрета до определенной температуры, контролируемой световым потоком. 2. Автоматическое ограничение длительности процесса и его прекращение повышает стабильность сечения ядра, исключает прожоги нижнего элемента соединения; отпадает необходимость в подварке таких прожогов. 3. В результате увеличения среднего диаметра про-плавления точек (прочности) общее количество сварных точек может быть сокращено до 30% при одинаковой прочности нахлесточного соединения двух элементов. 4. Отпадает необходимость в дополнительном последующем контроле размеров ядра проплавления точек, так как процесс сварки гарантирует ее качество по глубине провара, а глубина при известной форме проплавления характеризует также диаметр провара при небольшом разбросе. 5. Создана возможность точечной дуговой сварки стабильного качества не только элементов одинаковых толщин, но и соединений с меньшей толщиной нижних элементов. Это обстоятельство особенно важно для ряда ответственных конструкций (например, крановых мостов), так как обеспечивается расчетный диаметр ядра, что позволяет уменьшить толщины свариваемых элементов и сэкономить металл. 6. Новая технология сварки с автоматическим активным контролем предельной глубины провара увеличивает производительность труда примерно на 50% и обеспечивает нужное качество сварки. Устройство автоматического активного контроля глубины провара впервые позволило увязать длительность процесса сварки с фактическим проваром двух или нескольких элементов. Применение описанного метода позволит в значительной степени повысить качество точечных сварных соединений и конструкций в целом и увеличить производительность труда. Реклама:Читать далее:Вопросы стоимости мостовых электрических кранов из алюминиевых сплавовСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|