|

|

Категория:

Фрезерные работы В процессе резания на снятие стружки с заготовки затрачивается определенная работа по преодолению упругих и пластических деформаций, а также трения по передней и задней поверхностям инструмента. Изнашивание режущего инструмента — это процесс разрушения поверхностных слоев, приводящий к постепенному изменению формы и состояния поверхностей резания инструмента. Износ — результат процесса изнашивания, который можно измерить, например, в миллиметрах или в микронах. Трение вызывает износ режущего инструмента и уменьшает периоды его стойкости. Под стойкостью инструмента понимают период его работы (в минутах) между двумя последовательными переточками.

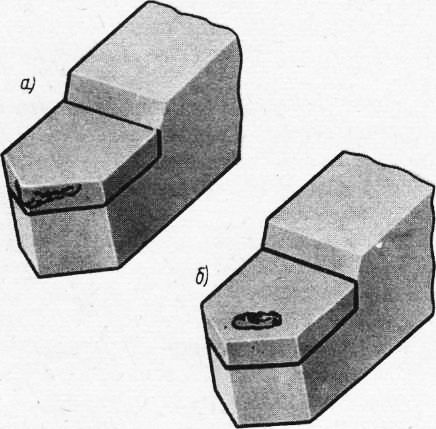

Рис. 1. Износ режущего инструмента

Каждый инструментальный материал, как указывалось вьййе, способен сохранять свои режущие свойства лишь до определенной температуры в зоне резания. При превышении этой температуры наступает мгновенная посадка режущего инструмента. В таких случаях иногда говорят, что инструмент «сгорел». Образующееся в процессе резания тепло оказывает влияние не только на стойкость инструмента, но и на точность обработки заготовок. Дело в том, что при резании обрабатываемая заготовка нагревается, а при остывании размер детали, как известно, уменьшается. Изнашивание режущего инструмента происходит как по передней, так и по задней поверхности. При обработке хрупких металлов (чугун, бронза) износ инструмента происходит по задней поверхности (рис. 1, а). При этом образуется площадка износа с углом а = 0. Главным образом по задней поверхности происходит изнашивание твердосплавного инструмента. При обработке вязких металлов наблюдается износ в виде лунки на передней поверхности инструмента (рис. 1, 6). При работе изношенным инструментом увеличивается окружная составляющая сила резания и расход мощности. Износ режущего инструмента приводит к ухудшению обработанной поверхности. При черновом фрезеровании торцовыми фрезами износ по задней грани допускается до 1,5—2 мм, при чистовом фрезеровании — до 1 мм. Режим резания выбирают таким образом, чтобы предельный износ происходил через определенный промежуток времени — период стойкости, который для фрез различных типов составляет 90—320 мин в зависимости от размера фрезы и ее-назначения. Следовательно, с увеличением скорости резания, толщины и ширины среза стойкость падает. Однако все эти параметры по-разному влияют на стойкость инструмента. Наибольшее влияние на стойкость режущего инструмента оказывает скорость резания. Так, при увеличении скорости резания на 12—13% (при прочих постоянных условиях) стойкость режущего инструмента снижается в два раза. При увеличении скорости резания на 25% стойкость снижается в четыре раза, а при увеличении скорости резания в два раза стойкость снижается в 32 раза. Стойкость режущего инструмента обратно пропорциональна толщине среза. Так, например, при увеличении подачи при точении или увеличении подачи на зуб при фрезеровании в два раза (а следовательно, и толщина среза в два раза) стойкость снизится также в два раза. Ширина среза оказывает еще меньшее влияние на стойкость инструмента. Это означает, что глубина резания при точении и торцовом фрезеровании или ширина фрезерования при цилиндрическом фрезеровании незначительно влияет на стойкость инструмента. Реклама:Читать далее:Выбор рациональных режимов фрезерованияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|