|

|

Категория:

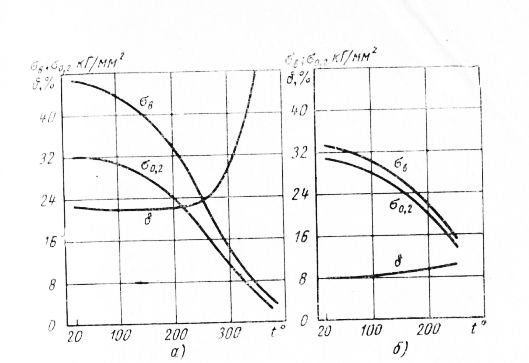

Алюминиевые сплавы Далее: Прочность соединений Алюминиевые сплавы, применяемые в отечественной и зарубежной практике, подразделяются на деформируемые и литейные. Из деформируемых сплавов полуфабрикаты получаются давлением, прессованием и прокаткой. Литейные сплавы применяются для отливок. Сплавы, относящиеся к первым двум группам, термически не упрочняемые. Они характеризуются относительно невысокой прочностью и большой пластичностью, почти всегда хорошо свариваются и обладают высокой коррозионной стойкостью. Сплавы остальных групп термически упрочняемые. Их прочность резко увеличивается в результате закалки и последующего старения — естественного (при комнатной температуре) или искусственного (при повышенной температуре). Литейные сплавы включают в качестве основных легирующих добавок кремний, медь, магний и цинк. Наиболее удачным сочетанием механических и литейных свойств отличаются сплавы системы алюминий — кремний, называемые силуминами. Они хорошо отливаются в формы и имеют малую усадку. С целью повышения механических свойств силуминов в их состав вводятся присадки магния и меди. Физические свойства различных алюминиевых сплавов достаточно устойчивы. Из рассмотрения физических свойств следует, что алюминиевым сплавам свойственны: Высокая относительная прочность алюминиевых сплавов позволяет существенно уменьшить вес несущих крановых металлоконструкций по сравнению со стальными. В результате этого возможно значительное облегчение поддерживающих конструкций, снижение эксплуатационных расходов, связанных с потреблением энергии, и повышение производительности машин за счет ускорения их передвижения или увеличения полезной грузоподъемности. Пониженный по сравнению со сталью модуль продольной упругости и высокий коэффициент линейного расширения относятся к недостаткам алюминиевых сплавов. Однако отрицательное влияние низкого модуля упругости может быть уменьшено выбором таких систем сооружений, которые обладают повышенной жесткостью, и таких форм сечения элементов, которые обеспечивают увеличение их общей и местной устойчивости. Температурные напряжения, возникающие в элементах статически неопределимых конструкций, а также сварочные напряжения, благодаря низкому модулю упругости остаются в пределах, близких стальным конструкциям. Механические свойства сплавов в значительной степени зависят от их химического состава, температурных условий эксплуатации и от технологии получения полуфабрикатов. Изменение механических свойств некоторых алюминиевых сплавов в зависимости от температуры характеризуется кривыми, изображенными на рис. 1. Закономерности, отображаемые этими графиками, присущи ряду сплавов, применяемых в металлоконструкциях. При повышении температуры до +100 °С происходит сравнительно небольшое снижение временного сопротивления и предела текучести. При нагреве выше определенной температуры эти показатели быстро попадают и для большинства сплавов, исключая жаростойкие, при температуре около 250 °С снижаются почти вдвое.

Рис. 1. Изменение механических свойств прутков из алюминиевых сплавов в зависимости от температуры: а — сплав Ц16-Т; б — сплав АД35

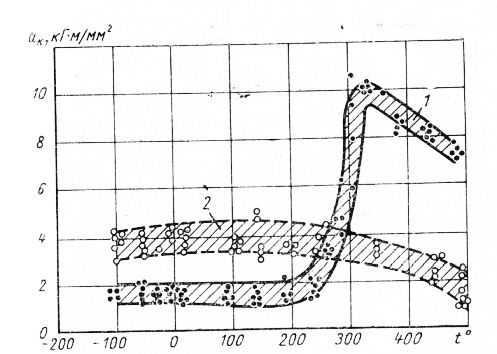

Рис. 2. Изменение ударной вязкости ак листов из алюминиевых сплавов толщиной 20 мм в зависимости от температуры: Важным достоинством алюминиевых сплавов является сохранение достаточно высокой пластичности при повышении температуры и высоких механических свойств при отрицательных температурах. Особо следует отметить отсутствие в последнем случае снижения ударной вязкости, которое может быть достаточно хорошо иллюстрировано кривыми, соответствующими сплавам АМг5В и АВ-Т1.

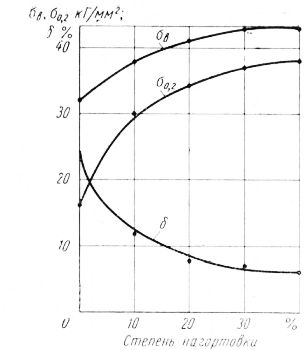

Рис. 3. Изменение механических свойств листов из сплава АМгб в зависимости от степени нагартовки Возрастание всех прочностных свойств алюминиевых сплавов и одновременное снижение пластичности происходит в результате холодной деформации (наклепа, нагартовки). Определенный интерес в этом отношении представляет изменение механических свойств, происходящее при нагартовке листов из сплава АМгб. Упрочнение вследствие нагартовки сохраняется при температуре примерно до 170 °С, а выше 200 °С утрачивается. Большое повышение прочности сплавов III—VI групп достигается закалкой и последующим старением. При этом искусственное старение обычно обеспечивает более высокий предел текучести, чем естественное старение, но приводит к снижению пластичности. Данные об относительной прочности некоторых марок алюминиевых сплавов и стали Ст. 3 приведены в табл. 5. Исходя из этих данных, следует признать, что в конструкциях, выполненных из алюминиевых сплавов, необходимо увеличение коэффициентов запаса прочности по сравнению с принятым для конструкций из стали Ст. 3. При статическом воздействии нагрузки и при работе материала в упругой стадии для конструкций из алюминиевых сплавов могут быть приняты следующие коэффициенты запаса прочности относительно условного предела текучести: Для сплавов II группы: Для сплавов III—V групп: Для сплавов VI группы: За нормативное сопротивление [52] для большинства сплавов принят условный предел текучести со,2; Для сплавов АВ, АД31, АДЗЗ и АД35, характеризующихся высоким отношением , нормативное сопротивление принято равным 0,7 ст8, где ств —наименьшее значение временного сопротивления разрыву. Производные расчетные сопротивления и допускаемые напряжения определяются умножением основных расчетных сопротивлений и допускаемых напряжений на следующие переходные коэффициенты, зависящие от вида напряженного состояния: Эти коэффициенты должны быть учтены при проверке несущей способности основного металла и соединений элементов конструкций. При наличии в пространственных конструкциях треугольной решетки с дополнительными стойками и подвесками коэффициент условий работы для сжатых раскосов из одиночных уголков принимается равным единице. В случае наличия больших эксцентриситетов сжатые элементы из одиночных уголков следует рассчитывать на одновременное действие осевой силы изгибающего момента. Реклама:Читать далее:Прочность соединенийСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|