|

|

Категория:

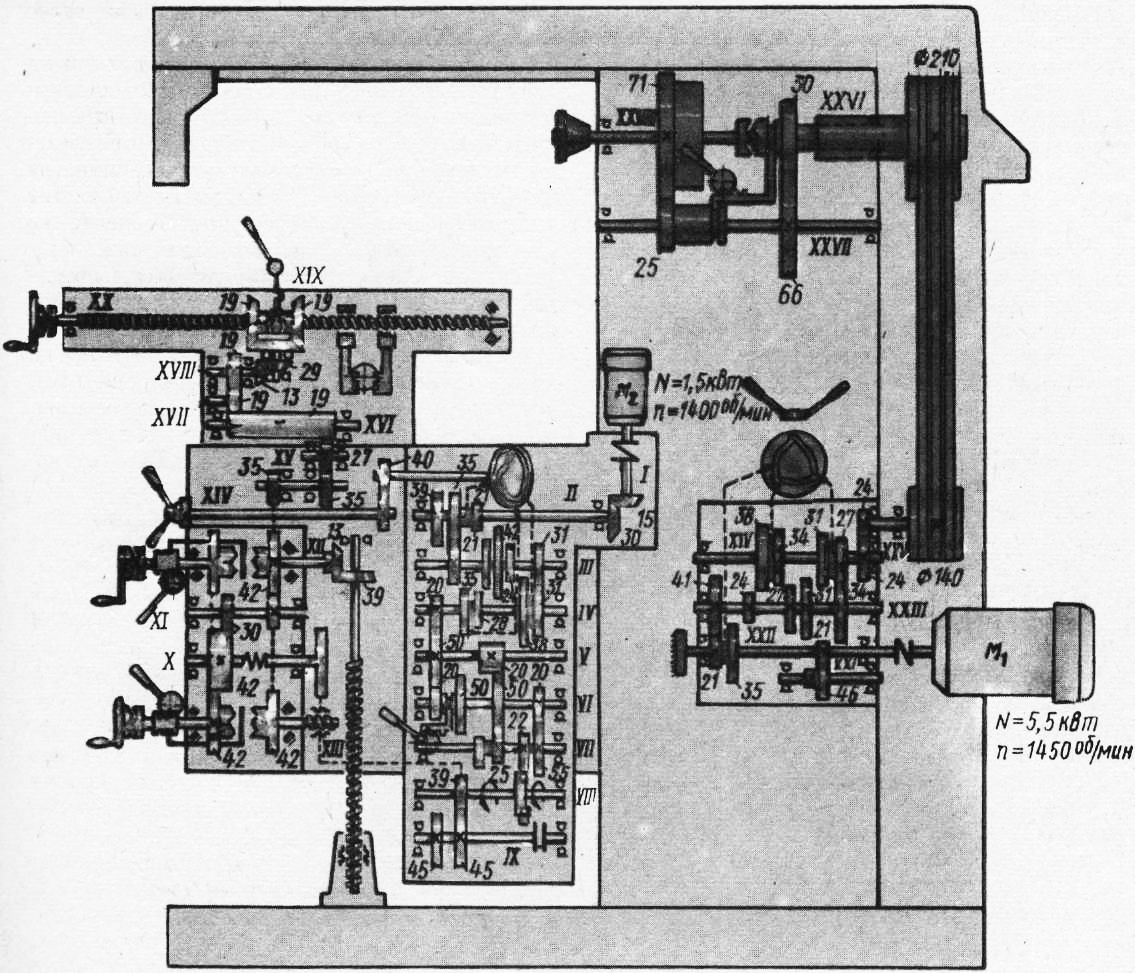

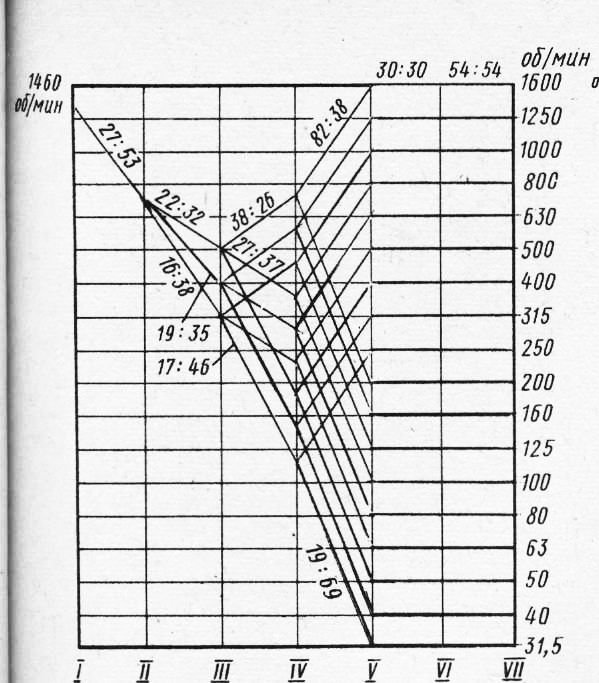

Фрезерные работы Консольно-фрезерные станки наиболее распространены. Стол консольно-фрезерных станков с салазками расположен на консоли и перемещается в трех направлениях: продольном, поперечном и вертикальном. Консольно-фрезерные станки делятся на горизонтально-фрезерные (с неповоротным столом), универсально-фрезерные (с поворотным столом), вертикально-фрезерные и широкоуниверсальные. На базе вертикально-фрезерных станков выпускают копировально-фрезерные станки, станки с программным управлением и др. Консольно-фрезерные станки предназначены для выполнения различных фрезерных работ цилиндрическими, дисковыми, торцовыми, угловыми, концевыми, фасонными и другими фрезами в условиях единичного и серийного производства. На них можно фрезеровать разнообразные заготовки соответствующих размеров (в зависимости от размеров рабочей площади стола) из стали, чугуна, цветных металлов, пластмасс и других материалов. На универсальных фрезерных станках, имеющих поворотный стол, с помощью делительной головки можно фрезеровать винтовые канавки на режущих инструментах (сверлах, развертках и др.) и других деталях, а также нарезать зубья прямозубых и косозубых цилиндрических зубчатых колес. Широкоуниверсальные станки предназначены для выполнения различных фрезерных, сверлильных и несложных расточных работ, главным образом в условиях единичного производства (в экспериментальных, инструментальных, ремонтных цехах и др.). Консольно-фрезерные станки малых размеров с шириной стола 160 мм. Эти станки предназначены для обработки заготовок небольших размеров, главным образом из цветных металлов и сплавов, пластмасс, и для чистового фрезерования заготовок из стали и чугуна. Автоматизированные станки позволяют вести обработку по заданному циклу. Консольно-фрезерные станки №0 с шириной стола 200 мм. Эти станки предназначены для фрезерования небольших заготовок из стали, чугуна, цветных металлов и сплавов, пластмасс. Их изготовляют на Вильнюсском станкостроительном заводе «Жальгирис» в трех основных исполнениях: горизонтальные модели 6М80Г, универсальные модели 6М80 и вертикальные модели 6М10. На базе этих моделей завод выпускает широкоуниверсальные (модели 6П80Ш), копировальные (модели 6П10К) и операционные автоматизированные станки. Консольно-фрезерные станки № 1 с шириной стола 250 мм. Станки изготовляет Дмитровский завод фрезерных станков (ДЗФС). Завод выпускает станки серии «Р» следующих моделей: 6Р81Г :— горизонтально-фрезерный. 6Р81 — универсально-фрезерный, 6Р11 — вертикально-фрезерный и 6Р81Ш — широкоуниверсальный. Все указанные модели станков унифицированы (коробка скоростей, коробка подач, коробка реверса, консоль, механизм переключения коробки скоростей и др.). Некоторые группы отличаются в основном корпусными деталями (столы, станины и др.). Ранее завод выпускал консольно-фрезерные станки серии Н: 6Н81Г, 6Н81 и 6Н11. Кинематическая схема станков. На рис. 1 приведена кинематическая схема станков 6Р81Г и 6Р81. Кинематическая схема вертикально-фрезерного станка 6Р11 отличается от кинематической схемы станков 6Р81Г и 6Р81 вертикальным расположением шпинделя. Дальнейший разбор кинематической цепи главного движения для большей наглядности и ясности произведем одновременно по кинематической схеме и по так называемой структурной диаграмме (сетке) шпинделя. Показанная на рис. 103 сетка частот вращения дает наглядное представление не только о частотах вращения всех валов механизма, но и том, посредством каких передач достигается каждая из этих частот. На диаграмме проведено на равном расстоянии друг от друга 7 вертикальных линий в соответствии с количеством валиков коробки скоростей (валы XXII—XXIII, см. рис. 1), а также горизонтальные линии. Расстояния между горизонтальными и вертикальными линиями зависят от выбранного масштаба. Точки пересечения горизонтальных и вертикальных линий по вертикали соответствуют частоте вращения (на любом из промежуточных валов), указанному числовому значению на шпинделе (вал XXVIII). От вала XXIII на вал XXIV движение передается через одну из четырех пар зубчатых колес: 34 :27, 31:31, 27:34 или 24 : 38. Здесь также выполнено условие сцепляемости (9) с точностью до единицы: для всех четырех пар сумма чисел зубьев зубчатых колес составляет 61 или 62 (при постоянном модуле т = 2,5 мм). Нетрудно убедиться, что если с вала, имеющего и различных скоростей, движение на следующий вал передается т вариантами (ш = 2, 3, 4 и т. д.), то число различных скоростей этого вала будет равно произведению т п, т. е. оно удваивается, утраивается и т. д. Так, в нашем случае вал XXIII имеет две скорости и движение на вал XXIV передается четырьмя различными вариантами. Следовательно, вал Непосредственно по кинематической схеме или по структурной диаграмме можно написать уравнения кинематических цепей для определения всех шестнадцати ступеней частоты вращения шпинделя. Для определения максимальной частоты вращения шпинделя надо из различных вариантов передач с одного вала на другой выбрать передачи с наибольшим передаточным отношением, а для определения минимальной частоты вращения — с наименьшим. С учетом упругого скольженйя уравнение кинематической цепи для максимальной частоты вращения шпинделя имеет вид

Рис. 1. Кинематическая схема консольно-фрезерных станков 6Р81 и 6Р81Г

Рис. 2. График частот вращения шпинделя станков 6Р81, 6Р811, 6Р11

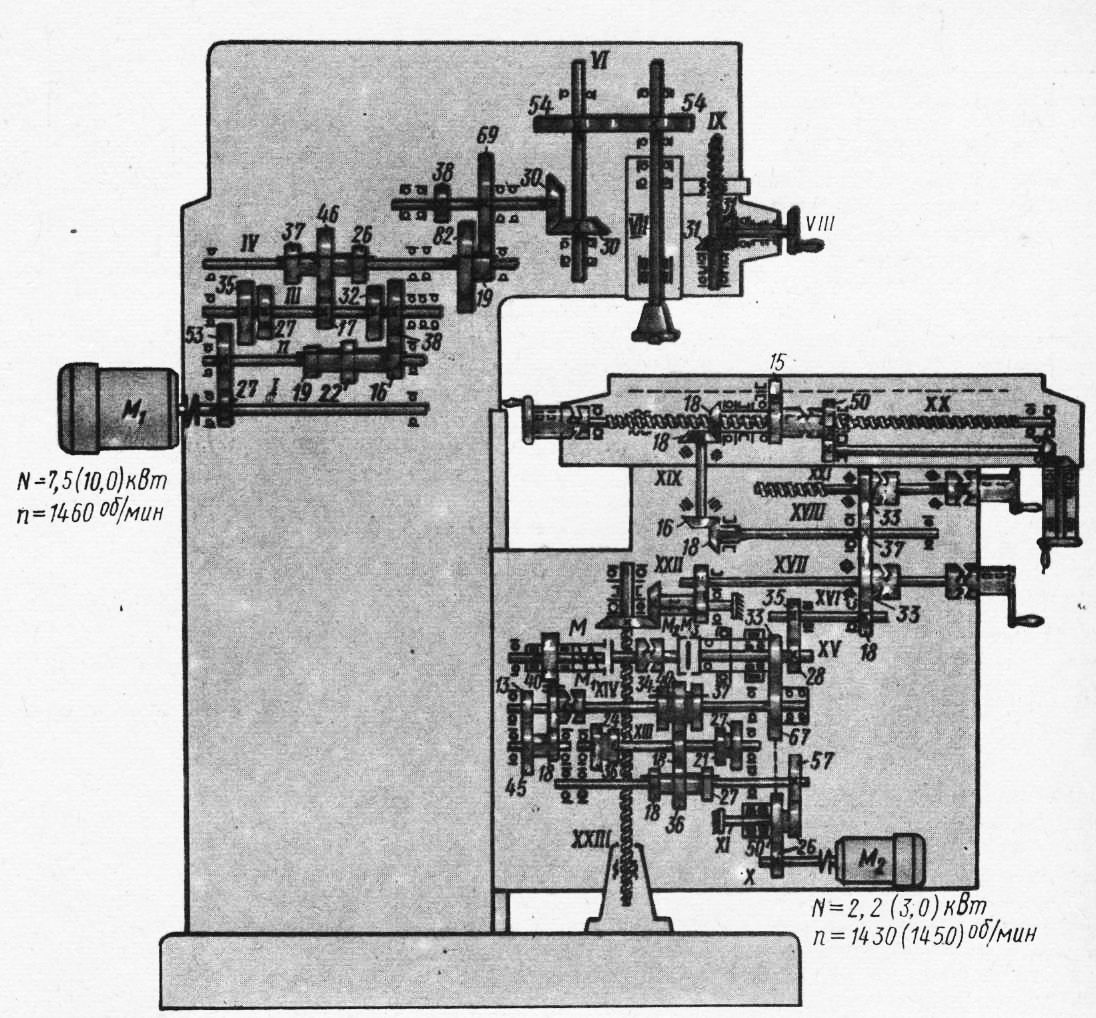

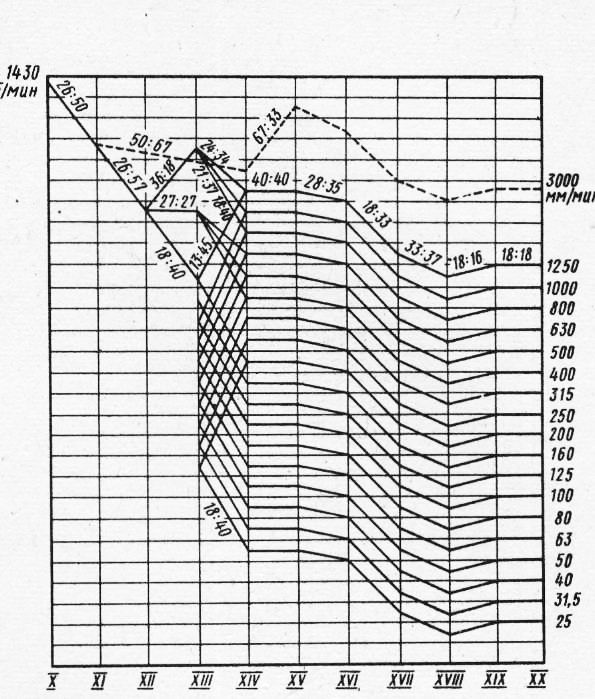

Изменяют направление вращения шпинделя реверсированием электродвигателя. Цепь подач. Механизмы подач приводятся в движение от фланцевого электродвигателя мощностью 1,5 кВт, непосредственно По графику привода коробки подач можно также легко написать все другие уравнения кинематических цепей для продольных, поперечных и вертикальных подач. Рабочее движение от коробки подач передается на коробку реверса при помощи обгонной муфты рабочего хода. Коробка реверса служит для преобразования крутящих моментов, снимаемых с выходного вала коробки подач, в соответствующее рабочее движение (продольное, поперечное и вертикальное) в двух взаимно противоположных направлениях. На приемном валу X установлена шариковая предохранительная муфта, отрегулированная на передачу предельного крутящего момента. Вал XIII является винтом поперечной подачи. На концах валов XII и XIII находятся рукоятка и маховичок для ручного перемещения в поперечном и вертикальном направлениях. Ускоренные перемещения стола, поперечных салазок и консо-л и. Эти перемещения осуществляются по кинематическим цепям, показанным на рис. 102 пунктирной линией. Ускоренный ход для продольной и поперечной подач составляет 3150 мм/мин, а для вертикальной — в три раза меньше — 1050 мм/мин. Консольно-фрезерные станки №2 с шириной стола 320 мм и №3 с шириной стола 400мм. Эти станки изготовляют на Горьковском заводе фрезерных станков (ГЗФС). Завод выпускает станки следующих моделей: 6Р82Г и 6Р83Г — горизонтально-фрезерные; 6Р82 и 6Р83 — универсально-фрезерные; 6Р12 и 6Р13 — вертикально-фрезерные; 6Р12Б и 6Р13Б — вертикально-фрезерные быстроходные; 6Р82Ш и 6Р83Ш — широкоуниверсальные. Консольно-фрезерные станки серии «Р» являются более совершенными моделями по сравнению с ранее выпускавшимися станками серии «М». Новые модели обладают высокой жесткостью и виброустойчивостью, что в свою очередь повышает стойкость режущего инструмента и производительность труда. Конструкция зажима пиноли переработана и обеспечивает надежное крепление и предохраняет пиноль от осевого перемещения, обеспечивая стабильное положение оси шпинделя. Повышена надежность работы электрооборудования станков за счет размещения аппаратуры в изолированных электронишах и усовершенствования разводки электроприводов в станке. В новых моделях смазки направляющих консоли и узла «стол-салазки» осуществляется от плунжерного насоса централизованно. Благодаря эффективной смазке повышается срок работы этих узлов, обеспечивается более длительное сохранение первоначальной точности станка и сокращается время на его обслуживание. В опорах ходового винта применены шарикоподшипники вместо быстроизнашивающихся чугунных втучок, улучшена смазка подшипников. Введен защитный щиток на торце стола для предохранения направляющих стола от стружки при перемещении стола в крайнее левое положение. Технологические возможности станков серии «Р» расширены за счет увеличения на 100 мм продольного хода стола. Для более точной установки стола в заданное положение применено новое крепление лимбов. Станки серии «Р» имеют совершенные формы, отвечающие современным требованиям технической эстетики. Основные узлы указанных моделей станков унифицированы. Для удобства управления и сокращения затрат вспомогательного времени помимо автоматизации цикла обработки на станках серии «М» и «Р» Горьковского завода фрезерных станков предусмотрено: дублированное (спереди и с левой стороны станка) изменение частоты вращения шпинделя и подач стола однорукояточными и выборочными механизмами, позволяющими установить требуемую частоту вращения или подачу поворотом лимба без прохождения промежуточных ступеней; управление автоматическими движениями стола от рукояток, направление поворота которых совпадает с направлением перемещения стола; пуск, остановка шпинделя и включение быстрых перемещений при помощи кнопок; торможение шпинделя постоянным током; наличие быстрых перемещений стола в продольном, поперечном и вертикальном направлениях. Коробка скоростей станков 6Р82Г, 6Р82, 6Р83Г и 6Р83 отличается лишь горизонтальным расположением шпинделя, а коробка подач одинакова со станками 6Р12 и 6Р13. Коробка скоростей горизонтального шпинделя широкоуниверсальных консольно-фрезерных станков 6P82HI и 6Р83Ш, а также их коробка подач полностью унифицированы. Цепи подач. Привод подач осуществляется от отдельного фланцевого двигателя мощностью 2,2 кВт для станка 6Р12 и 3 кВт для станка 6Р13. По кинематической схеме станков и графику подач разберем кинематические цепи подач.

Рис. 3. Кинематическая схема станков 6Р12 и 6Р13

Рис. 4 График частот вращения шпинделя станков 6Р12 и 6Р13

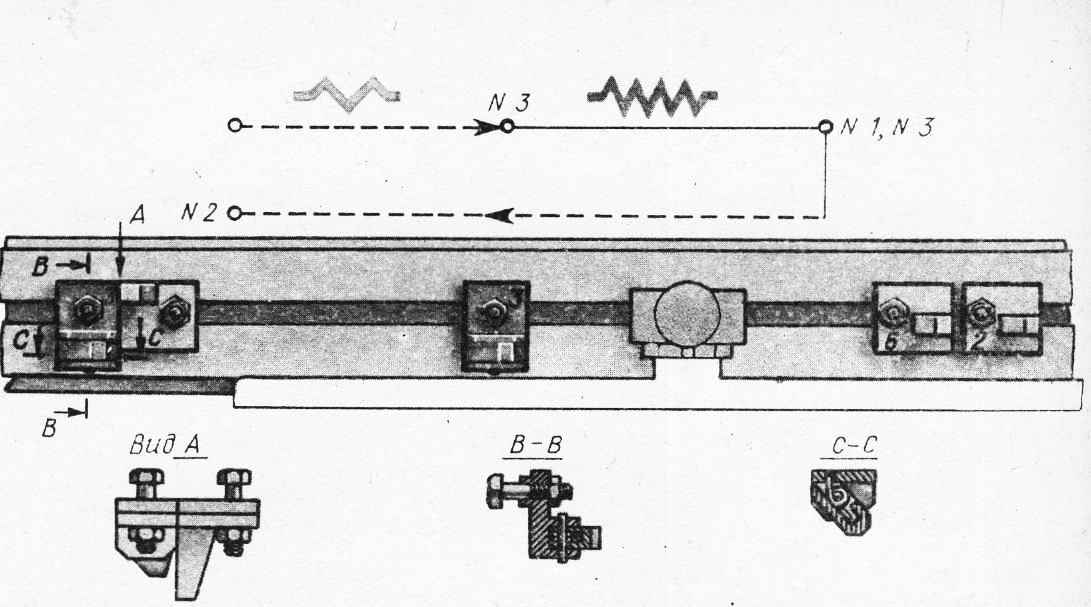

Быстрые перемещения стола во всех направлениях осуществляются при включенной фрикционной муфте М3 по кинематической цепи, показанной на рис. 107 пунктирной линией. Как видно из рис. 105, вращение от электродвигателя подач передается валу XV через зубчатые передачи 26 :50, 50 :67 и 67:33 и далее по кинематическим цепям рабочих подач. Наладка станков на автоматические циклы работы. У консольно-фрезерных станков серий «М» и <Р» управление продольным движением стола может осуществляться по полуавтоматическому или автоматическому циклу. В условиях единичного производства управление продольной подачей и быстрым перемещением стола производится вручную. В серийном производстве эти станки могут быть налажены на полуавтоматический (скачкообразный) и автоматический (маятниковый) циклы обработки. Для этой цели в боковом Т-образном пазу стола устанавливают в определенной последовательности и на определенном расстоянии друг от друга кулачки (см. рис. 37), которые в нужные моменты воздействуют на звездочку управления быстрыми и рабочими движениями стола и на рукоятку переключения продольной подачи, обеспечивая работу станка по заданному циклу.

Рис. 5. График привода продольных подач станков 6Р12 и 6Р13

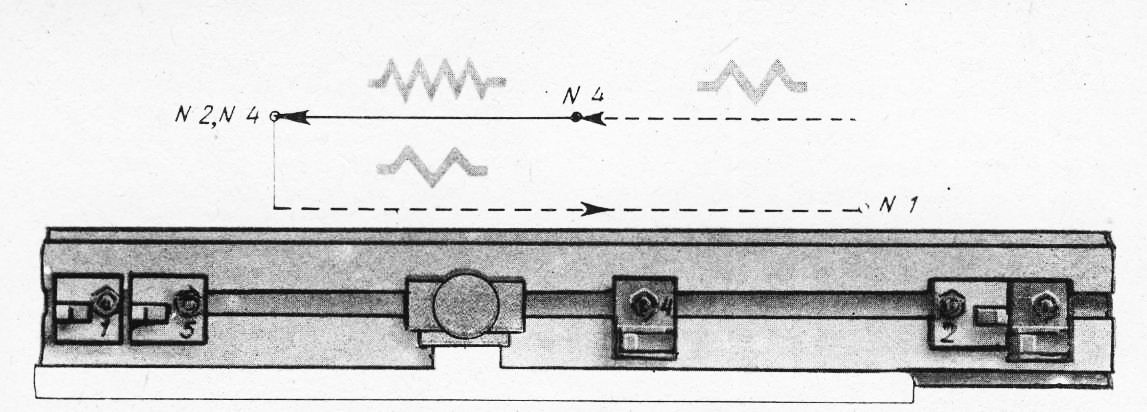

Стол можно наладить на следующие автоматические циклы: – полуавтоматический скачкообразный: а) быстро вправо — подача вправо — быстро назад (влево) — стоп и т. “д. (рис. 108); б) быстро влево — подача влево ;— быстро назад (вправо) — стоп и т. д, т. е. получается тот же цикл движений стола, но только в левую сторону; – автоматический маятниковый цикл: быстро вправо — подача вправо — быстро влево — подача влево — быстро вправо и т. д. Для того чтобы наладить станок на автоматическую работу, необходимо: При наладке на автоматическую работу необходимо иметь в виду, что переключение с подачи на быстрый ход или с быстрого хода на подачу осуществимо в любом месте хода и при любом направлении движения и ограничивается лишь возможностью установки кулачков в данной точке. Установка переключателя ручного или автоматического продольного перемещения стола производится при нейтральном положении рукоятки продольного хода нажатием на него отверткой до упора и поворотом в фиксированное положение «Автоматическое управление». Если переключатель не фиксируется, надо маховичком на торце стола немного повернуть винт продольного хода. Остановка движения стола вправо или влево производится кулачками № 5 или 6, которые воздействуют на выступы рукоятки продольного хода. Кулачки № 1 и 2 никогда не должны сниматься qo станка, так как они ограничивают крайние положения стола. Переключение с подачи на быстрый ход или с быстрого хода на подачу (при движении стола вправо или влево) производится кулачками № 3 и 4, которые воздействуют на звездочку. Правый и левый кулачки различаются лишь положением рычага. При необходимости рычаг можно переставить в другую сторону. При работе с ручным управлением кулачки № 3 и 4 рекомендуется снимать или переставлять на неработающую часть стола с целью предохранения механизма от неоправданного износа.

Рис. 6. Установка кулачков при одностороннем полуавтоматическом цикле вправо

При одновременном фрезеровании комплекта заготовок, у которых обрабатываемые поверхности расположены на значительном расстоянии друг от Друга, станок может быть настроен для работы по скачкообразному циклу правой или левой подачи. В соответствии с расположением обрабатываемых поверхностей стол станка будет получать то быстрые, то медленные перемещения по схеме: быстро вправо (или влево) — подача вправо (или влево) и т. д. — быстро назад — стоп. При автоматическом маятниковом цикле обрабатываемые заготовки устанавливают поочередно то на правой стороне стола, то на левой. Во время обработки заготовки, установленной на одной стороне стола, на другой его стороне рабочий снимает обработанную деталь и устанавливает новую заготовку. Стол станка в этом случае непрерывно совершает замкнутый цикл движений: быстро вправо — подача вправо — быстро влево — подача влево — быстро вправо и т. д.

Рис. 7. Установка кулачков при одностороннем полуавтоматическом цикле влево

При работе стола в автоматическом цикле необходимо иметь в виду следующее: включение цикла производится при включенном вращении шпинделя рукояткой продольного хода в сторону подвода детали; установка рукоятки в положение «Стоп» (нейтральное) позволяет включать подачу или быстрый ход во всех случаях, независимо от настройки станка на автоматический цикл или ручное управление, за исключением момента поворота звездочки кулачком. В этот момент стол можно остановить только кнопками «Стоп». Перед включением стола после такой остановки необходимо проверить, зафиксирована ли звездочка. В условиях автоматического цикла кнопки «Быстро стол» не работают.

Рис. 8. Установка кулачков при маятниковом цикле

Реклама:Читать далее:Вертикально-фрезерные станки с крестовым столом (бесконсольные)Статьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|