|

|

Категория:

Производство древесных пластиков По степени сопротивления древеснослоистых пластиков истиранию наибольшей износоустойчивостью обладает поверхность торцов волокон, меньшей износоустойчивостью характеризуется поверхность, состоящая из ребер волокон, и наибольшей истираемостью отличается пласть. Так, например, износ древеснослоистых пластиков при работе трения на ребро увеличивается по сравнению с износом того же материала, работающего при трении на торец, в 2—2,5 раза. Поэтому для втулок и вкладышей, изготовленных из древеснослоистых пластиков, необходима такая технология производства их, которая обеспечивает получение в качестве рабочей поверхности поверхность торцов волокон. Так как в плитах древеснослоистых пластиков марок ДСП-А все слои древесины, а в ДСП-Б Направление волокон во втулках или вкладышах из древеснослоистых пластиков определяет вторую особенность подшипников, которая сказывается при смазке их водой, водной эмульсией или плохо обезвоженным маслом. ; О величинах водопоглощения и разбухания древеснослоистых пластиков изложено в главе «Водопоглощение и разбухание». Во втулках, изготовленных из трапецоидальных брусков и впрессованных в корпус подшипника, или во вкладышах, закрепленных в корпусе подшипника упорной планкой по плоскости разъема, под воздействием влаги возникает напряжение вследствие ограниченного разбухания, величина которого достигает 150 кг/см2. Втулки, впрессованные в корпус подшипника, можно рассматривать как толстостенные сопряженные сосуды, подверженные внутреннему давлению и открытые по концам, что дает возможность рассчитывать их, пользуясь формулой Лямме.

Рис. 1. Коэффициент расхода материала в зависимости от диаметра и толщины стенок втулок:

1 — для втулок, расточенных из болванок; 2 — для втулок, склеенных из брусков Во втулках, изготовленных из трапецоидальных брусков, направление усилий, возникающих при ограниченном разбухании, совпадает с касательной к образующей. Поэтому эти усилия можно рассматривать для корпуса подшипников как растягивающие внутренние его стенки. Максимальные растягивающие напряжения для внутренней стенки корпуса зависят от величины внутреннего давления и размеров диаметров сопряженных деталей. Графическая зависимость уменьшения диаметра втулки и изменения условного внутреннего давления при величине растягивающего усилия на внутренней стенке подшипника, равного 150 кг/см2, показана на рис. 2. Как видно из рис. 2, диаметральный зазор во втулках или вкладышах подшипника уменьшается вследствие поглощения воды и ограниченного разбухания. Вследствие возможного разбухания вкладышей подшипников из древеснослоистых пластиков при смазке их водой в конструкции подшипника обязательно предусматривается устройство, предупреждающее возможность разбухания вкладышей по окружности. В клеенных из брусков втулках или вкладышах, изготовленных из древеснослоистых пластиков марки А, под воздействием воды длина втулки или вкладыша увеличивается на 4—6%. В случае изготовления втулок или вкладышей из болванок направление разбухания будет параллельно оси цапфы, т. е. при смазке водой втулок или вкладышей длина их увеличится до 20—24% . Поэтому втулки или вкладыши, изготовленные из болванок, работают при смазке обезвоженным маслом. Представление о необходимости предварительного вымачивания древеснослоистых пластиков в воде до полного их разбухания неправильно. Древеснослоистые пластики в состоянии предельного водопоглощения и разбухания имеют пониженную механическую прочность, повышенные коэффициенты трения и износ.

Рис. 2. Уменьшение диаметра втулки в зависимости от диаметра и усилия при разбухании

Рис. 3. Упорные планки

Рис. 4. Крепление вкладыша подшипника в корпусе: а — правильно; б — неправильно

Особенность подшипников из древеснослоистых пластиков заключается в том, что их высокие упругие свойства позволяют осуществить такой натяг при запрессовке втулок в корпуса подшипников или вкладышей в кассетах, который предохраняет втулки или вкладыши от проворачивания. Из приведенного расчета видно, что у чугунных корпусов подшипников рекомендуемые величины натягов вызывают недопустимые растягивающие напряжения. Поэтому для чугунных корпусов подшипника не рекомендуется принимать натяг больше, чем это предусмотрено прессовой посадкой ПРЦ по системе отверстия А3. Целесообразно, кроме того, применять фиксацию втулки или вкладыша в корпусе подшипника или в кассете для предупреждения как от проворачивания, так и от смещения в осевом направлении. Таким образом, при прессовой посадке втулок или вкладышей из древеснослоистых пластиков внутренний диаметр уменьшается на величину, почти равную натягу. Поэтому втулки или вкладыши из древеснослоистых пластиков перед запрессовкой в корпус или в кассету подвергают окончательной обработке по наружному диаметру под запрессовку. Окончательную расточку внутреннего диаметра выполняют после запрессовки втулки или вкладышей в корпус и после выдержки в жидкости, в которой втулка или вкладыш будут работать в узле трения. Температура жидкости поддерживается на 10—15° выше ожидаемой в эксплуатации, а время выдержки определяется моментом, когда прекращается изменение размера втулки или вкладыша. Прессовую посадку втулок производят прессом при помощи диска, который укладывают на торец втулки с целью предохранения втулки от растрескивания. По этой же причине посадка втулок ударами запрещается. Втулки большой длины запрессовывают стянутыми хомутами, которые и снимают по мере посадки. В курсах деталей машин для предупреждения задиров и уменьшения усилий при запрессовке рекомендуется в охватываемой детали изготовлять направляющий конус с углом а= 10—20°, а для центрирования втулки в охватывающей детали делают фаску с углом р=90°. Отверстие в корпусе гнезда растачивают с допуском прессовой посадки для втулок по 3-му классу точности, а для вкладышей — по 2-му. Вкладыши подшипников сопрягают с корпусами напряженной посадкой в случае работы на водяной смазке или плотной посадкой при смазке минеральными маслами. Пропитка в горячем минеральном масле втулок или вкладышей в свободном состоянии, т. е. до монтажа их в корпус или кассету подшипника, при их последующей работе на воде бесполезна, так как пропитка маслом не предотвращает разбухания пластиков в процессе эксплуатации. В практике наблюдаются случаи, когда необходимо произвести расточку втулок до посадки их в корпус подшипника. При этом внутренний диаметр растачивают с учетом уменьшения диаметра на величину, несколько меньшую натяга, а окончательные размеры получают путем шабровки внутренней поверхности. Теплопроводность древесных пластиков в несколько сот раз меньше, чем у бронзы. Втулки и вкладыши подшипников из пластиков вследствие малой теплопроводности являются для корпуса подшипника теплоизоляционным материалом. Малая теплопроводность пластиков в значительной степени предопределяет конструктивные и эксплуатационные особенности подшипников. Создание условий ненагреваемости цапф является главным фактором, определяющим нормальную работу втулок и вкладышей подшипников из древеснослоистых пластиков. Значения удельной работы могут быть приняты для обыкновенного охлаждения цапф от 0,5 до 1,5; для трансмиссий 0,5; для водяного охлаждения 2,5; для больших скоростей 4,5 и т. д. Для древеснослоистых пластиков коэффициенты трения в зависимости от удельных давлений, скоростей вращения, вида смазки колеблются от 0,1 до 0,005. Для каждого вида механизмов в зависимости от условий работы возможные тепловые нагрузки должны быть проверены. Для наиболее правильного определения работоспособности подшипников из древеснослоистых пластиков тепловые нагрузки следует проверять с учетом общего количества выделенного тепла при работе от трения. Отвод тепла в закрытых подшипниках с циркуляционной смазкой для втулок и вкладышей из древеснослоистых пластиков, так же как и для металлических, осуществляется при использовании смазочной жидкости в качестве агента, отводящего тепло. В подшипник подается такое количество смазки, чтобы оно могло отвести образующееся в подшипнике тепло. Количество тепла, образующееся при трении, может быть определено по формулам: в любых количествах. Данные о наборных вкладышах подшипников из древеснослоистых пластиков достаточно полно изложены в специальной литературе. В последние годы в прокатных станах применяются кассеты, облицованные сравнительно тонким слоем спрессованной древесной пресскрошки. Такой опыт впервые и с большим успехом осуществлен на ленинградском заводе «Красный выборжец» в подшипниках лентопрокатных станов.

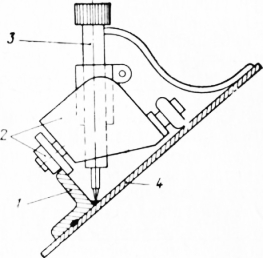

Рис. 5. Набор кассеты брусками из древеснослоистых пластиков:

а —порядок наборки; б — кривые зависимости набора от толщины: 1 — седла; 2 — стенки кассеты; 3 — дна кассеты; 4 — фланца; 5 — кривая зависимости набора кассеты от высоты перегородки

Реклама:Читать далее:Применение древеснослоистых пластиков в лесопильных рамахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|