|

|

Категория:

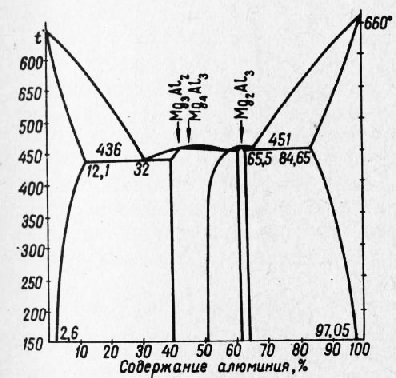

Цветные металлы Далее: Титановые сплавы Магниевые сплавы обладают высокой удельной прочностью, выгодно отличаясь от других металлов малым удельным весом. Однако малая пластичность, недостаточная усталостная прочность и плохая коррозионная стойкость ограничивают, использование этих материалов для ответственных конструкций. Магний представляет собой металл с удельным весом 1,74 г/см3 и температурой плавления 650 °С. Кристаллическая структура характеризуется гексагональной решеткой; аллотропические модификации отсутствуют. Химически магний весьма активен. Он может легко отдавать два электрона, окисляясь и переходя в двухвалентный катион. Под действием воздуха магний образует окисную пленку, не обладающую защитными свойствами ввиду пористости. — Чистый магний вследствие недостаточной прочности и низкой коррозионной стойкости не находит применения в качестве конструкционного материала. Для этого используют его сплавы. Основными легирующими компонентами магниевых сплавов являются алюминий, цинк и марганец, причем первые два вводятся с целью упрочнения, а марганец — для повышения коррозионной стойкости. В некоторых случаях для понижения активности магния и уменьшения его взаимодействия с кислородом и азотом в сплавы вводят бериллий и серебро, а для придания мелкозернистости и повышения пластичности — титан и цирконий. Диаграмма состояний сплавов магния с алюминием представлена на рис. 155. Соединение Mg3Al2 играет некоторую рочняющую р0ЛЬ ПрИ термической обработке магниевых сплавов. При наличии в сплаве цинка возможно образование упрочняющей фазы в виде соединения MgZn2. Следует отметить затрудненность диффузии в магниевых сплавах вследствие гексагональной кристаллической структуры основного металла. Поэтому для термической обработки назначают длительные выдержки, необходимые для протекания диффузии при нагреве под закалку и получения однородного твердого раствора, а также для обеспечения необходимых превращений при искусственном старении сплава.

Рис. 1. Диаграмма состояний сплавов магния с алюминием

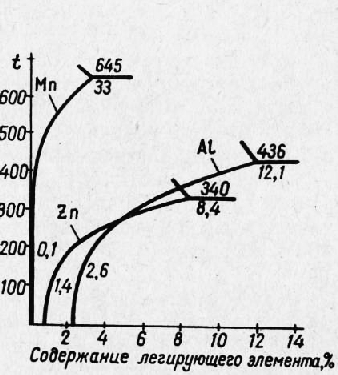

Рис. 2. Линии переменной растворимости алюминия, цинка и марганца в магнии

Так, например, сплав MJI5 для закалки выдерживают при температуре 405—415° в течение 10—12 часов. Старение этого сплава при 175° проводят 16 час. Вместе с тем термическая обработка магниевых сплавов гораздо менее эффективна, чем алюминиевых, так как упрочняющее действие обычно принятых количеств легирующих элементов мало, а увеличение содержания их в сплаве значительно снижает и без того недостаточную пластичность. Температуру закалки магниевых сплавов выбирают с учетом влияния легирующих элементов на область однородного твердого раствора (рис. 2). Магниевые сплавы по технологическому признаку подразделяют на деформируемые и литейные, а по назначению — на сплавы для работы при обычных температурах и при повышенных. В качестве примера в таблице 26 приведены две марки магниевых сплавов, предназначенных для работы при обычных температурах. Высокопрочный сплав МА5 подвергают закалке, состоящей в нагреве до 410—425 °С, выдержке в течение 3—4 часов и охлаждении на воздухе. Он применяется для нагруженных деталей, например для рам, качалок, кронштейнов и т. д. Литейный сплав МЛ4 применяют для корпусов приборов, а также для деталей двигателей и агрегатов, испытывающих статические и динамические нагрузки. Он подвергается закалке при 400° с выдержкой 10—12 часов и старению в течение 16 часов при 175°. Магниевые сплавы жаропрочного назначения также подразделяют на деформируемые и литейные. Сплав ВМ17 с марганцем и некоторыми специальными добавками применяют для деталей, изготовляемых ковкой и штамповкой и работающих при температуре до 200 °С; термической обработкой он не упрочняется. Сплав МА13 с марганцем и некоторыми специальными добавками также является деформируемым и применяется, в частности, для листовой штамповки, проводимой с нагревом до 300—400 °С. Этот сплав подвергают закалке с 560 °С на воздухе, промежуточной холодной прокатке с обжатием 5—10% и старению при 200° в течение 16 часов. — Наилучшие результаты для деталей, идущих на контактную сварку, дает травление в двух растворах. Первое травление производят в течение 5 — 15 сек в кипящем водном растворе, содержащем 40 — 70% едкого натра (NaOH), 4 — 7% азотнокислого натрия (NaN03) и 17 — 25% азотистокислого натрия (NaN02). После промывки в проточной воде производят второе травление в течение 5 — -10 мин в 15 — 20%-ном водном растворе хромового ангидрида (Сг03) при комнатной температуре; после травления детали тщательно промывают в теплой воде. Протравленные детали приобретают светлый матовый цвет и имеют переходное сопротивление не более 50 — 100 мком. Основной целью травления деталей из алюминиевых и магниевых сплавов является удаление пленки окислов с поверхности и способствование образованию новой пленки, обладающей достаточно низким и однородным электрическим контактным сопротивлением и пассивирующими свойствами, затрудняющими дальнейшее окисление зачищенных поверхностей. Реклама:Читать далее:Титановые сплавыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|