|

|

Категория:

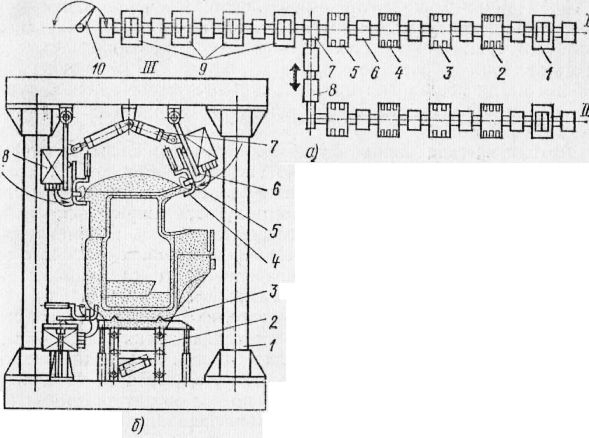

Автоматизация сварочного производства Рассмотрим несколько механизированных и автоматических линий, примененных для изготовления различных изделий в серийном и массовом производстве, в том числе для сборки и сварки полотнищ, идущих на изготовление крупногабаритных резервуаров, для труб с прямыми и спиральными швами, а также для изготовления автомобильных сварных узлов (кабин и колес) и отопительных радиаторов. Линии изготовления кабин грузовых автомобилей и отопительных радиаторов предназначены для контактной сварки, остальные — для дуговой. Комплексно-механизированная поточная линия сборки и сварки рулонированных полотнищ. На линии собираются и свариваются из отдельных листовых заготовок полотнища, которые тут же, на линии, сворачиваются в транспортабельные рулоны. Линия обеспечивает изготовление полотнищ шириной 11 920—17 880 мм из листов толщиной 4—16 мм, шириной 1490 мм, длиной 5990 мм. Полотнища, свернутые в рулоны диаметром, не превышающим железнодорожный габарит, перевозят на место установки, где из них монтируют резервуары емкостью 5—20 тыс. м3. Линия состоит из двух ярусов. На верхнем ярусе производится сборка полотнища, сварка наружных поперечных и продольных швов, на нижнем — сварка внутренних поперечных и продольных швов (внутренние и наружные швы резервуара). На обоих ярусах осуществляются контроль и исправление дефектов швов. Линия работает следующим образом. Предварительно выправленные листы с обработанными кромками (допуск ±1,5 мм) загружаются цеховым мостовым краном в секционный склад. Порядок раскладки листов определяется конструкцией полотнища. Из склада листы захватываются вакуумными захватами самоходной тележки и перевозятся на место сборки. Подъем захватов осуществляется пневмоцилнндрами. Разложенные на месте сборки листы собираются сначала в поперечном направлении — с помощью отводного бокового упора и бокового толкателя (прижима). После этого листы досылаются задним толкателем (прижимом) до задней кромки ранее собранной части полотнища. При этом задний толкатель выравнивает задние кромки собираемых листов, сдвинутые к торцу полотнища. Кромки листов прижимают к медной подкладке, расположенной на верхней тележке для поперечной сварки. Прижим производится двумя рядами клавишных пневмоприжимов тележки с усилием до 4 тс (40 кН) на 1 м кромки.

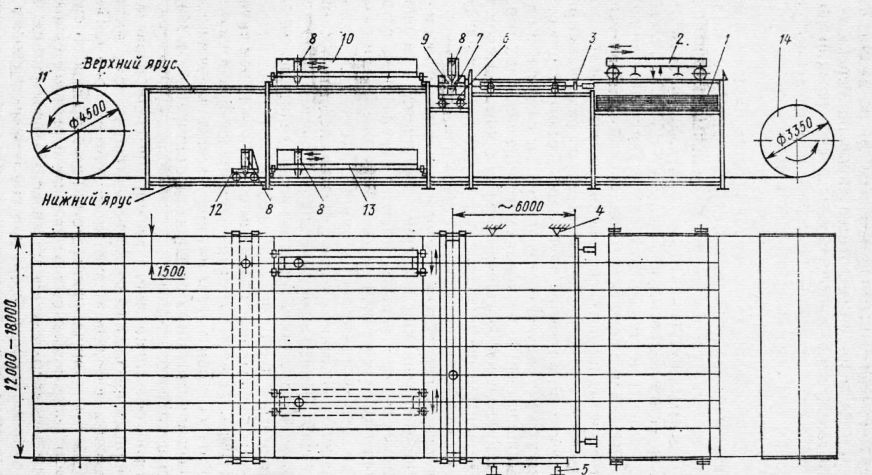

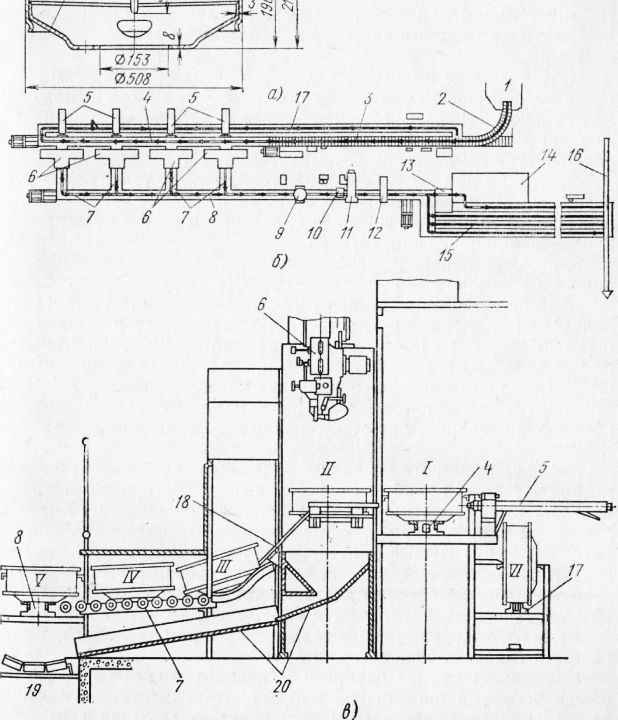

Рис. 1. Линия сборки и сварки рулонированных полотнищ Для сварки под флюсом поперечного наружного шва применяют двухдуговой сварочный аппарат 8, перемещающийся по тележке 6. Одновременно свариваются продольные швы — аналогичными устройствами-аппаратами, передвигающимися по тележкам для продольной сварки. Сварка продольных швов начинается от середины ранее приваренной части до середины предшествовавшей ей части — через предыдущий поперечный шов. Тележки перемещаются поперек стенда и устанавливаются каждая над свариваемым швом. Следующий участок служит для визуального контроля сваренных швов и исправления дефектов. Затем полотнище огибает барабан, переворачиваясь при этом на 180°, и попадает на нижний ярус. Здесь, одновременно со сваркой швов на верхнем ярусе, свариваются швы с обратной стороны полотнища аппаратами, расположенными на тележках для поперечной и продольной сварки. Сварка производится без прижимов. После сварки на нижнем ярусе осуществляются контроль швов на герметичность и исправление дефектов. Полотнище в процессе изготовления передвигается сворачивающим устройством, расположенным в конце нижнего яруса. Устройство имеет приспособления и механизмы для съема готового рулона и перекатки его на транспортную платформу. Как видно из описания работы, линия с жесткой связью, с прерывистым технологическим процессом, с последовательно-параллельным расположением оборудования. Комплексно-механизированная поточная линия изготовления прямошовных труб. Линия предназначена для изготовления пря-мошовных труб диаметром 529—820 мм, длиной до 12 м, с толщиной стенки 6—12 мм. Технологическая схема производства труб показана на рис. 2. Линия состоит из пяти участков: заготовки листа, формовки, сварки наружных швов, сварки внутренних швов, контроля и отделки труб. На участке заготовки листы магнитами листоукладчика подаются на приводной роликовый конвейер, по которому поступают в листоправильные вальцы. Затем лист поступает в кромкостро-гальный станок для двустороннего строгания кромок со снятием фасок под шов. Во время строгания лист перемещается приводными валками вдоль неподвижных резцов головок станка. После этого гильотинные ножницы обрезают обе торцовые кромки листа и строганные продольные кромки подвергаются дробеметной очистке на ширине 50—70 мм сверху и снизу. Подготовленный лист поступает на участок формовки для подгибки продольных кромок на валковом стане, предварительной формовки и окончательной формовки на гидропрессах. Отформованная труба передвижными рольгангами подается на участок сварки наружных швов, состоящий из трех параллельно расположенных трубосварочных станов. Сборка и сварка наружного шва производятся одновременно на непрерывном валковом стане, который в процессе сварки обжимает трубу, плотно прижимает свариваемые кромки одну к другой и перемещает трубу со сварочной скоростью. Сварочный аппарат при этом неподвижен. Прихватка кромок перед сваркой не требуется. Для сварки на медной скользящей подкладке — башмаке использован трехдуговой сварочный аппарат А-688. Стан оборудован флюсовой аппаратурой, обеспечивающей подачу флюса в зону сварки, уборку флюса, а также отсос газа и пыли в процессе работы. .

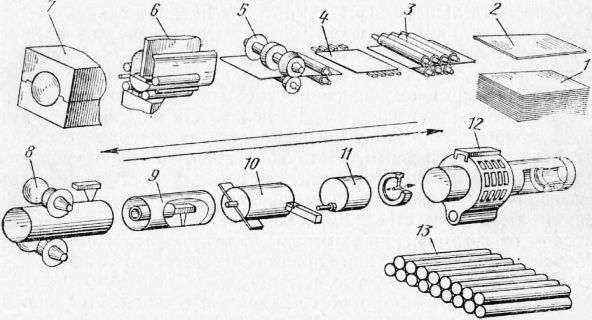

Рис. 2. Технологическая схема изготовления прямошовных труб: Внутренний шов сваривается аппаратами А-850, укрепленными на длинных штангах. В процессе сварки труба, уложенная на специальной тележке с роликоопорами, движется со сварочной скоростью на штангу. После сварки труба возвращается в исходное положение. Наружные и внутренние швы свариваются на скоростях 100—200 м/ч в зависимости от толщины стенки трубы. Поскольку скорость сварки внутренних швов меньше, чем наружных, число трубосварочных станов для внутренних швов соответственно увеличено до пяти, что обеспечивает заданный такт работы линии. После сварки внутреннюю полость трубы очищают от остатков флюса, шлака и окалины. Затем труба проходит ультразвуковой контроль и поступает на участок отделки труб. На участке отделки осуществляют осмотр и при необходимости вырубку, заварку и зачистку дефектов сварных швов; плазменную отрезку концов труб, снятие усиления внутренних сварных швов производят на расстоянии до 300 мм на специальных фрезерных станках. Далее труба поступает в пресс-расширитель для правки, калибровки и гидравлического испытания. Затем следуют рентгенодефектоско-пия концевых участков швов, снятие фаски на торцах труб и маркировка. Между отдельными агрегатами линии имеются склады-накопители, поэтому линия — с гибкой связью. Часть агрегатов — листо-правильные вальцы, кромкострогальный станок, стан для подгибки кромок, трубосварочные станы наружной сварки — работают при непрерывном движении обрабатываемого изделия, остальные агрегаты — при неподвижном положении изделия. Таким образом, линия по признаку непрерывности является смешанной — частично с непрерывным, частично с прерывистым технологическим процессом. По расположению рабочих мест линия также смешанная с последовательно-параллельным расположением. Линия характеризуется комплексностью технологического процесса — от изготовления заготовки до отделки готового изделия. Производительность линии при производстве труб диаметром 820 мм составляет до 800 тыс. тонн в год. Линия изготовления труб со спиральным швом. Линия предназначена для труб диаметром 1020 мм, с толщиной стенки до 12 мм. Всю линию можно условно разделить на участок подготовки полосы и формовочно-сварочный стан. Участок подготовки полосы состоит из разматывателя, правильной машины, гильотинных ножниц, сварочной машины, подающих роликов, петлеобразователя, дисковых ножниц с кромкокрошителем, подающей машины. Формовочно-сварочный стан состоит из формовочный машины, сварочных головок — внутренних и наружной, летучего отрезного станка. Все оборудование для подготовки полосы установлено стационарно на фундаментах, а формовочно-сварочный стан — на поворотном мосту. Рулоны массой до 10 т и наружным диаметром до 1650 мм разматываются в полосу, направляемую подающими роликами раз-матывателя в машину для правки. Выправленная полоса поступает в гильотинные ножницы, , где обрезаются задний конец предыдущей полосы и передний конец последующей. Эти концы свариваются на сварочной машине электродуговой сваркой под флюсом односторонним швом на медной цилиндрической подкладке. Совмещение обоих свариваемых концов обеспечивается вертикальными направляющими роликами, расположенными с обейк сторон от сварочной машины. Концы ленты при сварке зажимаются поперечными балками с гидроцилйидрами, медный башмак к стыку поджимается клиновым прижимом с пневмоприводом. Скорость сварки 60 м/ч. Сварка происходит без технологических планок, так как кратер выводится на край полосы, который в дальнейшем обрезается на дисковых ножницах. В начале линии полоса приводится в движение подающими роликами разматывателя, затем подающими роликами, расположенными после сварочной машины. Так как обрезка концов и их сварка происходят при неподвижной полосе, то до петлеобразователя она движется периодически, а формовка и сварка трубы происходят непрерывно. Это обеспечивается наличием компенсирующей петли длиной до 22 м, образующейся в петлеобразователе, куда поступает сваренная полоса. Он представляет собой яму глубиной 16 м с направляющими роликами на входе и выходе из нее. Ролики расположены по дуге, что обеспечивает равномерный изгиб полосы в пределах упругих деформаций. При остановке механизмов, расположенных до петлеобразователя, механизмы, расположенные после него, продолжают работать и петля сокращается.

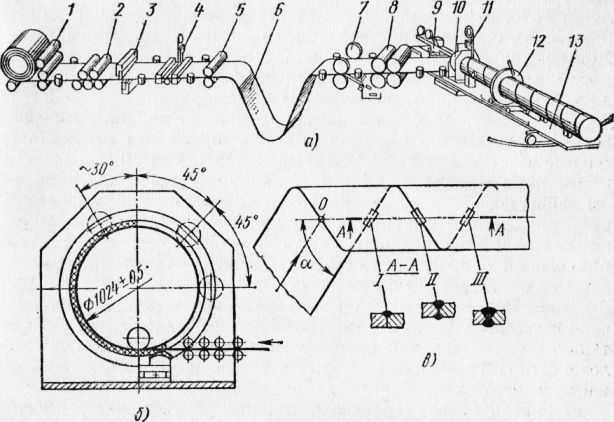

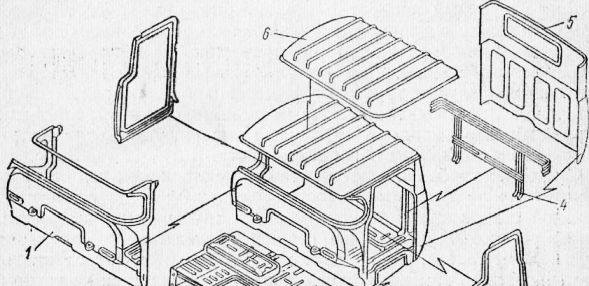

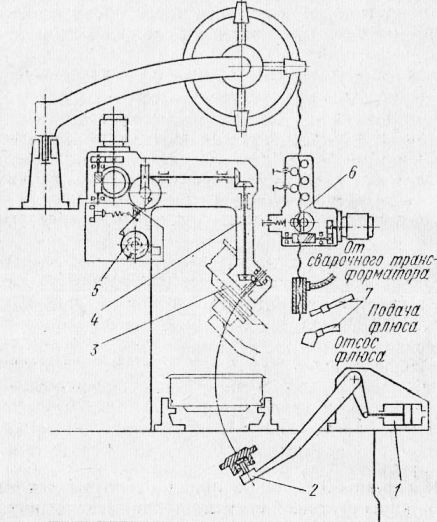

Рис. 3. Схема линии изготовления спирально-шовных труб После обрезки и сварки концов остановленные подающие механизмы опять включаются и полоса до петлеобразователя продолжает прерванное движение, причем скорость ее больше, чем скорость после петлеобразователя. Размер петли увеличивается, постепенно достигая максимальной величины. После этого скорость движения полосы до петлеобразователя автоматически замедляется до скорости ее движения после петлеобразователя, т. е. становится равной скорости сварки спирального шва. В яме петлеобразователя установлено фотореле, контролирующее размеры петли и регулирующее скорость подающих роликов. В настоящее время работают линии, в которых обрезка концов и сварка ленды осуществляются передвижными (летучими) машинами и, таким образом, отпадает необходимость в петлеобразо-вателе. Летучие машины перед началом операции специальными зажимными устройствами сцепляются с лентой и перемещаются вместе с ней до завершения операций, после чего отцепляются от ленты и возвращаются в исходное положение. Таким образом, для операции не требуется остановка движущейся ленты. Летучие машины примеряют в линиях с непрерывным процессом для операций, в которых направление рабочего движения не совпадает с направлением движения изделия. Затем полоса попадает через направляющие ролики в дисковые ножницы, обрезающие кромки шириной 15—25 мм с обеих сторон полосы и обеспечивающие точный размер полосы по ширине. Обрезанные кромки подаются к кромкокрошителю, где разрезаются на полуметровые куски. После ножниц ровная полоса через направляющие вертикальные ролики поступает к подающей машине. Эти направляющие ролики выполняют очень важную роль правильной ориентации обрезанной полосы относительно ножей дисковых ножниц, чем обеспечивается прямолинейность полосы в плане. Ролики же перед ножницами, через которые проходит черная (необрезанная) полоса, обеспечивают только грубую ориентацию полосы, так как во избежание ее заклинивания установлены с гарантированным зазором с учетом плюсового допуска на ширину заготовки. Четырехвалковая подающая машина обеспечивает движение полосы от петлеобразователя до выдачи сваренной трубы. Нижние ее валки стационарные, а верхние — подвижные, закрепленные на качающихся рычагах, шарнирно связанных с гидроцилиндрами. Подвижное крепление верхних роликов обеспечивает проход через машину неснятого усиления сварного стыкового шва, сохраняя при этом необходимое тяговое усилие. Пройдя все эти механизмы, полностью подготовленная полоса поступает во втулку формовочной машины, насаженную на ось поворота выходного моста. Эта ось находится на линии пересечения в плане оси участка подготовки полосы с осью трубы. На внутренней поверхности втулки формовочной машины наплавлены и отшлифованы по спирали пояски из твердого сплава, которые вместе с регулируемыми роликами формируют спираль из полосы. Сварка спирали в трубу производится под флюсом тремя швами — двумя внутренними и одним наружным. Схема расположения швов изображена на рис. 3, в. Вначале накладывается первый внутренний технологический шов, через полвитка — наружный шов, еще через полвитка — второй внутренний перекрывающий шов. Таким образом, первый шов является по сути дела сборочным швом. Он обеспечивает жесткое соединение свариваемых кромок, что устраняет возможность их взаимного смещения при сварке основных швов. В результате предотвращается возможность образования горячих трещин в шве. Скорость сварки до 120 м/ч. Несмотря на обрезку кромок, все же имеется небольшая серпо-видность полосы, влияющая на величину зазора между кромками, поэтому предусмотрена его регулировка, осуществляемая небольшим изменением угла формовки а (в пределах ±0,5°) путем поворота моста с формовочно-сварочным станом. Внутренние швы выполняет сварочный аппарат У-124, представляющий собой самоходную тележку с длинной штангой, на которой закреплены две сварочные головки. Аппарат перемещается по направляющим, установленным на поворотном мосту. Подача флюса к головкам, находящимся внутри трубы, от флюсоаппарата, расположенного на тележке, производится ленточными конвейерами внутри штанги. Наружный шов выполняет сварочный аппарат А-807, закрепленный на стойке также на поворотном мосту. Сваренная труба попадает на приводные отводящие ролики, расположенные на поворотном мосту. Здесь же находится летучий отрезной станок для плазменной резки трубы на мерные части. Станок установлен на тележке, перемещающейся по рельсам вдоль трубы. В месте разрезки вращающаяся обойма станка специальным гидравлическим механизмом прочно закрепляется на трубе и станок, таким образом, двигается поступательно вдоль оси трубы вместе с ней. Резак, установленный на раме станка, отрезает трубу за один ее оборот. Закрепление станка на трубе и одинаковая скорость их перемещения обеспечивают строгую перпендикулярность реза оси трубы. Отрезанная труба по транспортному рольгангу поступает на участок отделки, а станок возвращается в исходное положение на повышенной скорости. Качество шва проверяется ультразвуком с последующей рентгеноскопией обнаруженных дефектных мест. Ультразвуковой контроль осуществляется на потоке по всей длине спирального шва, а рентгеноскопия — на участке трубоотделки. Там же проводится гидравлическое испытание всех труб. Линия автоматическая, поскольку большинство операций осуществляется без участия человека. В то же время на основной операции — сварке необходимо присутствие рабочих для наблюдения за процессом и его регулировки, что является серьезным недостатком линии. В настоящее время ведутся работы по замене электро* дуговой сварки индукционной сваркой токами высокой частоты, что позволит полностью автоматизировать весь процесс изготовлен ния труб, значительно увеличить скорость сварки — до 15—25 м/мин, а также улучшить условия труда благодаря отсутствий) вредных газов и флюсовой пыли. Кроме того, отпадет необходи» мость в сварочных материалах — проволоке и флюсе. Комплексно-механизированная линия сборки и сварки кабин грузовых автомобилей. Кабина представляет собой сложную пространственную конструкцию, изготовляемую из тонколистовой стали. Для обеспечения механизации процесса сборки кабина разбита на cfeMb основных сварных узлов: переднюю часть кабины, пол, каркасы боковин (правый и левый), каркас задней части, панель задней части, крышу. Линия состоит из двух параллельных сборочных ветвей (/, //) и одной сварочной ветви (III). Каждая сборочная ветвь состоит из двухпозиционной многоэлектродной сварочной машины I и четырех последовательно расположенных сборочных кондукторов (2—5), соединенных между собой шаговым тележеч-ньш конвейером. Сборочные кондукторы оборудованы мощными пневматическими зажимными устройствами, обеспечивающими точность и стабильность геометрических размеров кабины. Между всеми рабочими местами находятся промежуточные позиции.

Рис. 4. Схема кабины грузового автомобиля Между первой сборочной (/) и сварочной (III) ветвями находится загрузочная позиция, связанная со второй сборочной ветвью (II) поперечным конвейером. Сварочная ветвь линии состоит из четырех многоэлектродных многотрансформаторных машин, расположенных последовательно и связанных между собой тележечно-шаговым конвейером. Работа на линии происходит следующим образом. Пол подвесным толкающим конвейером подается с линии сборки и сварки пола к многоэлектродной сварочной машине. Туда же другим подвесным толкающим конвейером подается передняя часть кабины. Оба сварных узла снимаются двумя рабочими с подвесок конвейера и укладываются на приспособления машины, где фиксируются по технологическим отверстиям, что обеспечивает их пра-£64 вильное взаимное расположение. На машине сваривается пятьдесят точек. После сварки пол с передней частью подаются тележеч-но-шаговым конвейером к кондуктору, где их собирают с обоими каркасами боковин. Затем изделие последовательно передается на следующие рабочие места, где устанавливаются и прихватываются каркас задней части в кондукторе, панель задней части — в кондукторе, крыша — в кондукторе.

Рис. 5. Линия сборки и сварки кабин грузовых автомобилей: На каждом рабочем месте имеется подъемный стол, при ходе которого вверх поступающее в кондуктор изделие снимается с конвейера и подается в рабочую зону. На рабочей поверхности подъемных столов имеются конусные фиксаторы, на которые кабина устанавливается технологическими отверстиями пола, что обеспечивает точную ее фиксацию по постоянным базам на всех рабочих местах. Собранные на обеих сборочных ветвях кабины поступают поочередно на позицию — с ветви напрямую, с ветви II — по поперечному конвейеру. Затем кабины поступают на многоэлектродные машины, где свариваются 274 точки. После сварки готовая кабина автооператором снимается с линии и устанавливается на, отделочный конвейер. Многоэлектродная машина состоит из портальной станины, подъемного стола с конусными фиксаторами для фиксации изделия и нескольких сварочных клещей, закрепленных шарнирно на траверсах. Клещи самоустанавливающиеся, с гидроприводом электродов, оборудованы ограничительными упорами, обеспечивающими правильную установку клещей относительно кромок свариваемых деталей. Траверсы с клещами подводятся к изделию цилиндрами. На траверсах расположены также малогабаритные сварочные трансформаторы, включающиеся в работу несколькими группами. Очередность включения обеспечивается электронной схемой управления в необходимой последовательности. При этом осуществляются необходимые блокировки (движение траверс возможно только при разжатых электродах) во избежание поломки электродов и повреждения изделия. На верхней части станины размещаются электрошкафы управления, станции гидропривода и другие вспомогательные устройства. Сварочная ветвь линии работает без операторов и может рассматриваться в качестве автоматической линии сварки кабин. В целом линия с параллельно-последовательным расположением, с жесткой связью, с прерывистым технологическим процессом, со сквозным транспортом. Недостатком линии является необходимость наличия рабочих на сборочных стендах для загрузки узлов кабины и для постановки прихваток. В настоящее время ведутся работы по применению на сборочных операциях для подобных изделий роботов. Автоматическая линия изготовления автомобильных колес. Колесо состоит из двух деталей — штампованного диска и сварного обода. На линии выполняются следующие операции: сборка диска с ободом, электродуговая сварка диска с ободом под флюсом, очистка сварного шва от шлака, пробивка ниппельного отверстия, зачистка заусенцев на кромках пробитого отверстия, визуальный контроль сваренного колеса, исправление брака, погрузка готового колеса на главный конвейер цеха. В линию входит следующее основное технологическое оборудование: пресс для запрессовки диска в обод, четыре сварочных автомата, автомат для очистки шлака, пресс-автомат для пробивки ниппельного отверстия, автомат для зачистки заусенцев. Транспортировка колеса между рабочими местами осуществляется несколькими конвейерами: наклонными роликовыми, роликовыми Катковыми, штанговыми и роликовым конвейером возврата. Линия работает следующим образом. Собранное на прессе колесо по конвейеру поступает на конвейер, выполняющий роль магазина-накопителя. Отсюда колесо попадает на шаговый штанговый конвейер, приводимый в действие двумя пневмоцилиндрами и доставляющий колеса к сварочным автоматам. Поскольку управление прессом не автоматизировано, то возможно неравномерное поступление колес на конвейер. Во избежание этого конвейер выполняет роль накопителя, выравнивающего подачу колес. Скорость конвейера значительно выше средней скорости движения колес на линии, благодаря чему в головной его части всегда имеется запас собранных колес. Устройство конвейера обеспечивает возможность свободного прокручивания на-груженных роликов и пробуксовки изделий на месте, что предохраняет штанговый конвейер от перегрузки и в то же время обеспечивает его равномерную непрерывную загрузку. Такт работы линии с. Сварка каждого колеса вместе с подготовкой занимает 1 мин. Этим и объясняется установка на линии четырех автоматов. С конвейера колеса подаются толкателями к автоматам попарно — сначала к первому и третьему, через 30 с — ко второму и четвертому и т. д. Соответствующее расположение автоматов и синхронность работы конвейера и толкателей обеспечивает постоянную равномерную загрузку всех четырех автоматов и подачу к ним всех колес, попадающих на штанговый конвейер. Величина перемещения колес за каждый ход (размер шага) 600 мм.

Рис. 6. Линия изготовления автомобильных колес В случае остановки или нарушения работы части сварочных автоматов колеса, оставшиеся на штанговом конвейере, автоматически перегружаются в конце его на роликовый конвейер возврата. Этот конвейер устроен аналогично конвейеру и работает в качестве накопителя. По нему несваренные колеса попадают к началу потока, где, по мере накопления, перегружаются прессовщиком на конвейер с помощью специального пневматического подъемника. В отличие от конвейера, на конвейере возврата колеса передвигаются не плашмя, а в вертикальном положении. Поданное толкателем к сварочному автомату колесо после сварки попадает на штанговый конвейер, передающий его на следующие операции. Путь колеса со штангового конвейера на конвейер хорошо виден на поперечном разрезе линии; 1 — положение колеса на конвейере, II — положение колеса на автомате перед сваркой и после нее. Из положения II сваренное колесо при следующем ходе толкателя сталкивается очередным колесом, подаваемым на сварку и по склизу попадает на поперечный роликовый конвейер, который и перекатывает его на конвейер. Колесо, не попавшее на сварочный автомат, возвращается по конвейеру возврата — положение VI. Для сбора отходов имеются лотки и ленточный конвейер, расположенный под штанговым конвейером. Конвейер, устроенный так же, как и конвейер, передает сваренные колеса сначала на автомат для очистки шва от шлака, затем к автомату для пробивки ниппельного отверстия. Перед этим колеса ориентируются специальным механизмом, так как ниппельное отверстие должно быть расположено определенным образом по отношению к отверстию для рук в диске колеса. После пробивки отверстия колесо тем же конвейером подается к автомату для зачистки заусенцев, после чего готовое колесо попадает к контрольному посту. После визуального контроля, для облегчения которого имеется специальный подъемник с поворотным диском, годные колеса по поперечному рольгангу передаются на роликовый конвейер. Бракованные колеса передаются на пост, где брак исправляется ручной дуговой сваркой. Исправленное колесо передается на конвейер, состоящий из четырех самостоятельных параллельных ветвей, подающих готовые колеса к главному конвейеру цеха. Навешивание колес на крючья главного конвейера обеспечивается четырьмя пневмоподъемниками, установленными в конце каждой ветви конвейера. Поскольку такт главною конвейера цеха может изменяться и не всегда согласован с тактом линии колес, конвейер устроен так же, как конвейер, и тоже выполняет роль магазина-накопителя (колеса по нему двигаются в вертикальном положении, как на конвейере возврата). Управление обоими штанговыми конвейерами и толкателями — централизованное и осуществляется с центрального пункта электрическим командоаппаратом. Все автоматы управляются по системе путевого контроля, при этом автоматы, установленные на конвейере, работают с ним в едином такте. Подъемники готовых колес управляются рабочим с помощью педали. Роликовые конвейеры включены непрерывно в течение всего времени работы линии.

Рис. 7. Сварочный автомат На линии занято в смену восемь человека три наладчика, подсобный рабочий, следящий за наличием сварочной проволоки и флюса, контролер, рабочий на исправлении дефектов, прессовщик и рабочий по погрузке готовых колес. Линия отличается высокой надежностью, так как наиболее сложная и ответственная операция— сварка производится на четырех параллельных автоматах и кратковременный выход из строя одного из них не нарушает работу всей линии. Рассмотрим подробнее устройство и работу сварочного автомата. Автомат состоит из подъемника с пневмогидроприводом, вращателя с фрикционным диском, сварочной головки и аппарата для подачи и сбора флюса. Поступившее в автомат колесо поднимается из исходного положения в рабочее положение подъемником. При этом автоматически включается электродвигатель вращателя и колесо, прижатое к фрикционному диску, начинает вращаться. В это же время начинается подача флюса и через некоторое время включается сварочная головка. Сварка про-изводится,в течение всего оборота колеса, после чего путевое реле переключает привод подачи проволоки в обратную сторону и сварочная дуга разрывается. Подача флюса при этом прекращается, а отсос его продолжается еще некоторое время, пока вращается колесо. Затем колесо опускается в исходное положение.

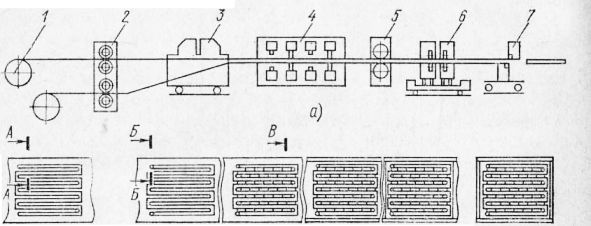

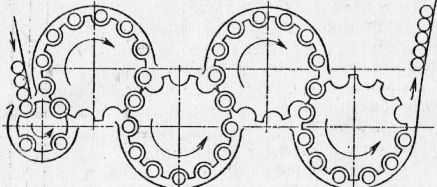

Рис. 8. Линия изготовления радиаторов: Комплексно-автоматическая линия отопительных радиаторов. На этой линии из рулонной стали толщиной 1,5 мм, шириной 600— 650 мм изготовляют радиаторы панельного типа, состоящие из двух штампованных листов с гофрами, образующими после сварки зигзагообразный канал для горячей воды. Длина радиаторов 545— 1190 мм. К одной из панелей привариваются два присоединительных штуцера 3/4 а. Линия состоит из двухпозиционного разматывателя, двухъярусной формовочной машины, летучей контактной машины для приварки штуцеров, контактной машины для точечной сварки соединений между каналами, контактной машины для шовной продольной сварки, летучей контактной машины для шовной поперечной сварки, летучих гильотинных ножниц для отрезки радиаторов от ленты. Вначале линии имеется накопитель для рулонов. Движение изделия осуществляется приводными тянущими валками, расположенными между рабочими местами линии. В конце линии установлены гильотинные ножницы для обрезки продольных кромок, и пресс для гидроиспытаний. Линия работает в следующем порядке. Цеховым краном рулоны полосовой стали подаются в накопитель, откуда они периодически поступают в разматыватель. Из разматывателя обе полосы подаются в двухъярусную формовочную машину, где происходит выдавливание гофров. Эта операция, как и все последующие технологические операции (до отрезки панелей от ленты), выполняется на непрерывно движущейся ленте. Цилиндрические поверхности двух пар (по паре на каждую ленту) вращающихся синхронно валков-штампов снабжены соответствующими выступами и углублениями. После формовки верхняя лента поступает в контактную машину. При подходе отформованного в машине 2 выступа очередной панели от конечного выключателя срабатывает специальное зажимное устройство и машина 3, сцепленная с лентой, передвигается вместе с ней, выполняя при этом следующие операции: автоматическую подачу двух штуцеров к ленте, контактную стыковую сварку штуцеров с лентой оплавлением, пробивку отверстий в ленте по внутренним отверстиям приваренных штуцеров и развальцовку отверстий. Такая технология обеспечивает полное совпадение отверстий в ленте и штуцерах. После выполнения всех операций машина отцепляется от ленты и возвращается в исходное положение специальным механизмом. Затем ленты поступают в контактную машину для точечной сварки обеих лент в промежутках между каналами. Отсюда ленты поступают в машину, где свариваются два продольных шва по кромкам ленты двумя парами холостых контактных роликов, получающих вращение от движущейся ленты. После сварки продольных швов лента поступает в следующую контактную машину, где свариваются два поперечных шва. Так как направление сварки не совпадает с направлением движения ленты, машина выполнена подвижной — «летучей». Затем на летучих гильотинных ножницах сваренная лента разрезается на отдельные радиаторы. Радиаторы специальным транспортером подаются к гильотинным ножницам для обрезки продольных кромок. Готовые радиаторы подвергаются гидроиспытаниям в многопозиционном прессе, откуда подаются на окраску. Скорость движения ленты регулируется от 1,5 до 2 м/мин. Производительность линии 500 000 радиаторов в год. Линия — одна из наиболее совершенных в сварочном производстве — характеризуется полной автоматизацией всех технологических операций и управления, обслуживается двумя операторами-наладчиками; линия — комплексная, кроме сборочных и сварочных операций на ней выполняются заготовительные и отделочные операции. Линия с непрерывным технологическим процессом на всех операциях, в том числе на заготовительных. По уровню автоматизации и комплексности линию можно считать комплексно-автоматической. Экономический эффект от работы одной линии до 1 млн. руб. в год. В СССР внедрено на разных заводах несколько таких линий. Принципы, заложенные в линии радиаторов, могут быть применены при изготовлении других аналогичных изделий из тонколистовой рулонной стали. Роторные автоматические линии. В обычных автоматических линиях технологические операции осуществляются на постоянных рабочих местах, расположенных в определенном месте линии. При этом изделие или перемещается относительно неподвижного инструмента (либо другого рабочего органа), или останавливается для обработки движущимся инструментом. Таким образом, имеет место только относительное перемещение инструмента по отношению к изделию, а сама операция производится на одном и том же месте. На роторных же линиях изделия на каждой операции в процессе обработки перемещаются в пространстве вместе с инструментом, и обработка происходит во время этого перемещения. Таким образом, роторные линии являются линиями с безостановочным движением, что характеризует их высокий класс.

Рис. 8. Схема роторной линии Роторная линия обычно состоит из нескольких рабочих роторов. Каждый ротор имеет по окружности определенное число гнезд для изделия, представляющих собой движущиеся рабочие места. Большей частью на каждом роторе выполняется определенная операция, все гнезда этого ротора оснащены одним и тем же рабочим инструментом. В этом случае число роторов соответствует числу технологических операций, осуществляемых на линии. Число гнезд в каждом роторе зависит от длительности операций: чем больше ее продолжительность, тем больше гнезд на роторе, где она выполняется. Отсюда следует важное преимущество роторных линий — возможность применения их для изделий, в процессе изготовления которых имеют место различные по длительности операции. Для этого число гнезд в каждом роторе должно быть пропорционально длительности выполняемой на нем операции. Часто между рабочими роторами устанавливают транспортные, служащие для передачи изделий с одного рабочего ротора на другой. Применение роторных линий целесообразно в массовом и крупносерийном производствах для изготовления сравнительно несложных малогабаритных изделий при небольшом числе операций и необходимости высокой производительности. Недостатком роторных линий является их сложность и, как следствие, меньшая надежность, чем обычных станков-автоматов, из-за большого числа движущихся частей. Последние обстоятельства сдерживают широкое распространение роторных линий в сварочном производстве. Иногда гнезда рабочего ротора оборудуют несколькими инструментами, включающимися в работу в определенной последовательности. Это позволяет в одном роторе выполнить несколько операций, а иногда и весь технологический процесс. В последнем случае линия сводится к одному ротору, представляющему собой самостоятельный многоместный автомат. Именно таким является сборочно-сварочный роторный автомат для сборки и сварки тракторных катков. Каток состоит из двух половин, сваренных кольцевым швом. Основная часть автомата — шпиндель, на котором укреплена многоместная планшайба. На планшайбе закреплены зажимные приспособления, в которых находятся свариваемые катки. Над катками расположены сварочные головки с катушками для проволоки и флюсоподающими трубками. Заготовки катков поступают к автомату по лотковому устройству, откуда они специальным автооператором подаются в одно из сборочных зажимных приспособлений, установленных на планшайбе. В зажимных приспособлениях заготовки получают вращение, при этом включается сварочная головка, возбуждается дуга и подается флюс. Сварка прекращается, когда каток совершит полный оборот вокруг своей оси, после чего он освобождается и выгружается в приемное устройство. Загрузка и выгрузка происходят на ходу. Верхняя часть полого шпинделя используется для газоотсоса из зоны сварки. Производительность автомата 150 катков в час; скорость сварки до 1 м/мин, частота вращения ротора 0,8 об/мин. Реклама:Читать далее:Роботы сварочного производстваСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|