|

|

Категория:

Фрезерные работы Модернизация. Модернизацией называется приведение станков в соответствие с современными требованиями путем относительно незначительных изменений конструкции, замены отдельных деталей и узлов. Примером модернизации, проводившейся в период довоенных пятилеток, может служить массовое внедрение подшипников качения, обеспечивающих увеличение к.п.д. станков, их быстроходности и долговечности. При модернизации станков часто повышают их мощность, пересчитывают запасы прочности деталей, заменяют слабые звенья. Для повышения производительности станков повышают их жесткость, виброустойчивость, оснащают их подающими, зажимными, транспортирующими устройствами и т. п.

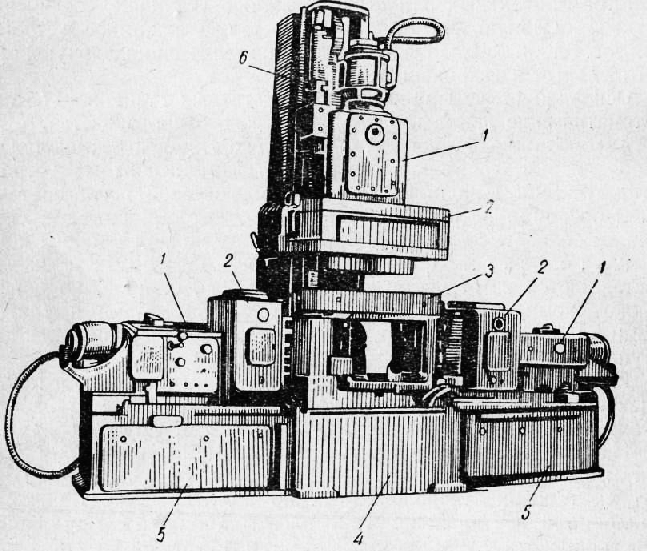

Рис. 1. 60-шпиндельный трехсторонний сверлильный агрегатный станок

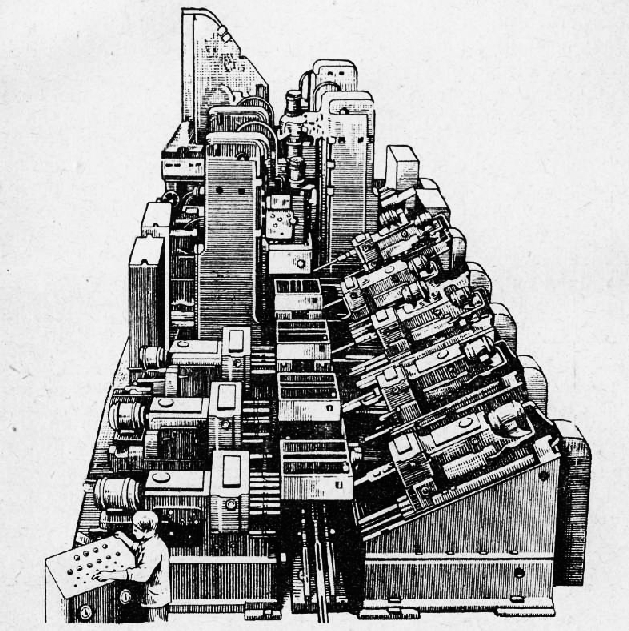

Агрегатные станки. Специальные станки для обработки данной детали для каждого нового случая приходится проектировать, строить и испытывать в единичном порядке, что требует больших затрат средств и времени. Агрегатными называются специальные станки, которые в основном компануются из стандартных узлов-агрегатов, уже изготовленных и проверенных в работе. На агрегатном станке за одну операцию производится обработка возможно большего количества поверхностей. Обработку ведут, как правило, при неподвижной заготовке одновременно несколькими силовыми головками, выполняющими переходы сверления, фрезерования, растачивания, подрезания, резьбонарезания и др. На рис. 1 приведен 60-шпиндельный трехсторонний сверлильный агрегатный станок. Силовые головки закреплены на нормализованных горизонтальных и вертикальной станинах, соединенных со средней станиной, которая несет также зажимное устройство для заготовки. Каждая силовая головка имеет шпиндельную коробку и отдельный электродвигатель. Основная область применения агрегатных станков — поточные и автоматические линии на заводах массового производства. Автоматические линии. Автоматической линией называется группа оборудования, состоящая из машин и транспортных устройств и автоматически выполняющая в технологической последовательности цикл операций по обработке заготовок, которые потоком, с единым темпом обрабатываются и перемещаются от одной машины к другой. Автоматические станочные линии чаще всего составляются из агрегатных и специальных станков, но могут быть также укомплектованы автоматами, полуавтоматами и универсальными станками (например, для обработки однотипных деталей по групповому методу). Помимо станочных автоматических линий, существуют также комплексные автоматические линии, в которые кроме станков может входить литейное, термическое, сварочное и другое оборудование. На рис. 2 приведена автоматическая станочная линия для обработки блока двигателя внутреннего сгорания, включающая 16 агрегатных головок, расположенных по ходу процесса горизонтально, наклонно и вертикально. Такт работы линии — 2 мин. Эта линия ведет обработку инструментами и имеет 20 электродвигателей общей мощностью 85 кет. Слева виден пульт управления. Автоматизация станков. Рассмотренные выше агрегатные станки и автоматические станочные линии, а также станки-автоматы используют в массовом и крупносерийном производстве. При рассмотрении устройства и работы одношпиндельного пруткового токарного автомата было указано, что программа работы такого автомата определяется его кинематической схемой: формой и размерами звеньев (например, кулачков и барабанов распределительного вала), величиной передаточных отношений и пр. На каждом из этих автоматов можно обрабатывать большое количество деталей одного типа. Поэтому такие автоматы называют специализированными. При проектировании специализированных автоматов для обработки данного типа деталей конструктор выбирает и комбинирует форму и размеры звеньев так, чтобы они возможно более просто и надежно воспроизводили (моделировали) нужную программу движений инструментов относительно обрабатываемой заготовки и движений самой заготовки. Переход к выпуску других деталей, даже мало отличающихся от тех, для которых построен автомат, связан с очень сложной его переналадкой на новый режим (например, заменой звеньев кинематической цепи), а в некоторых случаях и вообще невозможен.

Рис. 2. Автоматическая станочная линия

Однако наибольшее количество изделий металлообработки выпускается мелкими сериями и поштучно (в США, например, 75% изделий выпускается в количестве от 15 до 50 шт.). В связи с быстрым прогрессом различных отраслей техники (авиации, электроники и др.) и разработкой новых машин и приборов возникает необходимость перестраивать производство с одного вида изделия на другой. Обработка же деталей обычными методами на универсальных станках связана с большими затратами высококвалифицированного ручного труда. В связи с этим явилась необходимость сочетать в одном станке производительность и точность специализированного автомата с приспособляемостью универсального станка. В результате появились станки со следящим приводом и станки спрограмм-ным управлением. Эти новые автоматы являются комплексными агрегатами, в которых механические устройства сочетаются с гидравлическими, пневматическими, электрическими, электронными и фотоэлектрическими устройствами. Из «следящих приводов» наибольшее распространение получили гидрокопировальные суппорты, которые устанавливаются на токарных станках на месте верхних салазок. Через щуп следящего устройства суппорт связан с копиром (шаблоном или первой деталью партии, изготовленными без копировального устройства), от которого резец и получает нужную программу движений относительно заготовки. Силовое перемещение суппорта обеспечивается гидравлической системой с маслом под давлением 20—25 ати. В станках с программным управлением программа работы задается электрическими сигналами, зашифрованными (закодированными) тем или иным способом, — например путем нанесения в определенном порядке отверстий на бумажные ленты. Перфорированная лента при движении в программном устройстве определяет через отверстия момент замыкания контактов и включение (переключение) того или иного механизма станка. Для перехода к обработке деталей по другой программе достаточно соответственно заменить перфорированную ленту. Станки со следящим приводом и программным управлением обеспечивают резкое повышение производительности труда и способствуют многостаночному обслуживанию. Реклама:Читать далее:Неметаллические материалы, применяемые в машиностроенииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|