|

|

Категория:

Производство точных отливок Далее: Дефекты точных отливок Очистка отливок — это операция по удалению остатков керамики с поверхностей отливок, которые остались на них после предыдущего грубого удаления керамической оболочки. Отливки очищают химическим или механическим способами. Обе эти технологии имеют свои технические преимущества и недостатки. В литейных цехах с большой производственной номенклатурой иногда необходимо использовать все указанные способы, применяя их в зависимости от потребности.

Рис. 1. Бункер с решеткой для приема использованного наполнителя

Преимущество химического способа очистки отливок от остатков керамики состоит в том, что не ухудшается качество поверхности отливок после литья. Выщелачивание отливок в расплавах едкого натра. Отливки, с которых удалена основная часть керамики механическим способом, выщелачивают в расплавленных растворах едкого натра при 400—500 °С. В свежеприготовленном растворе остатки керамики растворяются очень быстро — за 2—5 мин (в зависимости от величины отливок и количества остатков керамики). Реакция проходит иногда так бурно, что может вызвать кипение расплава едкого натра. Поэтому на отливках не должно быть более чем 2% керамики. Большой объем пара вызывает эффект кипения ванны, происходит вспенивание едкого натра, и он может переливаться через край ванны. Как только насыщение ванны кремнеземом достигнет 8—10%, расплав начинает густеть, время выщелачивания удлиняется. Для сокращения времени выщелачивания следует повысить температуру расплава. Со дна ванны необходимо систематически отбирать отстой (осадок), которым в сущности является загустевший силикат натрия, песок и сода. Осадок удаляют после отстаивания его в спокойной ванне и при охлаждении едкого натра до 350° С. После удаления осадка в ванну добавляют едкий натр. Расход едкого натра значителен, он зависит от количества растворяемой керамики, а также от массы NaOH, остающегося на отливках при извлечении их из ванны. На 1 кг керамики расходуется около 7 кг едкого натра, или на 1 т отливок от 90 до 150 кг. Количество уносимого едкого натра из ванны зависит от температуры ванны (со снижением температуры повышается вязкость расплава); от содержания силиката натрия (с повышением его содержания ванна густеет, повышается вязкость); от формы тары, в которую загружены отливки, и от конфигурации самих отливок. Бесспорное преимущество такого способа очистки — быстрота и ликвидация дополнительной механической очистки. Недостатки способа — относительно большие расходы на такую очистку и в известной мере опасность работы. Продолжительность выщелачивания можно существенно сократить предварительным подогревом отливок до 400 °С в отдельной печи. Отливки после выщелачивания, уже без керамики, охлаждают на воздухе до 100 °С; оставшийся на отливках слой едкого натра удаляют растворением в теплой воде.

Рис. 2. Ванна с расплавленной щелочью для очистки отливок

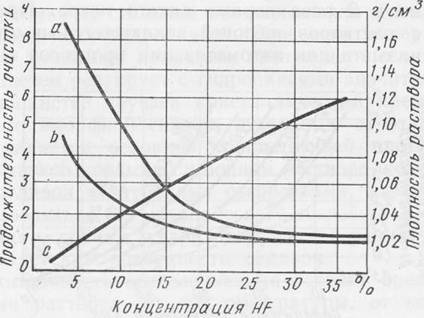

В США на нескольких заводах для удаления остатков оболочек комбинируют выщелачивание в расплавленном щелочном едком натре с травлением в кислотах. В расплаве щелочной гидроокиси можно удалять керамику из циркона, муллита, молохита, которые другими химическими способами удалить нельзя. Корундовую керамику не удается удалить из расплава. Отливки из цветных и алюминиевых сплавов выщелачивать в таких ваннах нельзя. Выщелачивание отливок в растворах щелочных гидроокисей. Удалить керамику со стальных отливок можно в водных горячих растворах щелочных гидроокисей. При этом в первую очередь растворяется аморфный кремнезем связующего геля; кристаллический кремнезем реагирует с гидроокисями значительно медленнее. В большинстве случаев кристаллический кремнезем, освобожденный от аморфной связки, отделяется от отливок, падает на дно и является основной составляющей плотного осадка. Удаление остатков керамики в водном растворе щелочных гидроокисей из отливок с глубокими отверстиями, пазами и т. п. не может производиться без механического воздействия. При воздействии вибрации, трения, удара разрушается размягченная керамика и удаляется с поверхности отливок. Продолжительность выщелачивания зависит прежде всего от концентрации раствора, от его температуры, от конфигурации отливок. Керамика плохо удаляется из глухих и сквозных отверстий малого диаметра, из пазов и т. п. Продолжительность выщелачивания в растворе едкого натра сокращается с увеличением концентрации щелочи, но только до содержания 50% NaOH. Выщелачивание лучше происходит в гидроокиси калия, к которым относятся все растворы КОН, и при этом растущая концентрация сокращает время удаления керамики (рис. 53). Это, вероятно, можно объяснить тем, что растворимость калия выше, чем растворимость силиката натрия в соответствующих гидроокисях. Образование углекислого калия от воздействия КОН с С02 воздуха идет медленнее, чем образование углекислого натрия в ванне с NaOH. Оптимальная концентрация едкого калия 50—55%, температура кипения 145—150° С. При кипении раствора происходит самостоятельное перемешивание всего содержимого ванны и продукты реакции не концентрируются на выщелачиваемых отливках. Перемешивание ванны оказывает большое влияние на эффект очистки сложных отливок и отливок с несквозными отверстиями. Во время выщелачивания ванна насыщается силикатами и карбонатами калия. В свежей ванне растворение керамики продолжается в течение 1 ч, но после насыщения до 50% силикатом калия растворение происходит в течение 2 ч. Скорость выщелачивания зависит прежде всего от количества свободного едкого кали, количество которого необходимо пополнять. При концентрации едкого кали более 60% условия работы становятся нетехнологичными: резко сокращается время выщелачивания, появляется опасность (при понижении температуры) выпадения щелочи из пересыщенного раствора. Работа с высококонцентрированной щелочью вызывает опасность травматизма работающих, так как из ванны вылетают брызги щелочи. Расход едкого кали зависит от степени предварительного механического удаления керамики и составляет от 100 до 140 г на 1 кг отливок. С экономической точки зрения выщелачивание в растворе едкого кали относительно дорого, так как едкое кали приблизительно в 2 раза дороже едкого натра. Преимущество использования растворов щелочей заключается в относительно простой механизации или автоматизации процессов выщелачивания. Такие механизированные устройства для выщелачивания в растворах щелочей используют в литейных цехах СССР. Исследованиями, проведенными в Высшем училище текстильного машиностроения в Либерце (ЧССР), было установлено, что добавка некоторых органических кислот или их щелочных солей в водный раствор щелочных гидроокисей способствует ускорению процесса очистки. Так, например, присадка 0,5% щавелевой кислоты или 1 % муравьиной кислоты в 500 см3 раствора едкого кали сокращает время очистки вдвое. Эти присадки воздействуют, вероятно, как катализаторы растворения кремнезема в гидроокиси калия. Присадка муравьиной кислоты позволяет максимально использовать свободную щелочь. Растворы щелочей действуют так же агрессивно, как и расплавы, поэтому в них нельзя выщелачивать цветные сплавы. Очистка в кислотных ваннах. Для удаления керамики можно использовать плавиковую кислоту, кислые фториды или смеси этих веществ. Кремнезем и силикаты растворяются в плавиковой кислоте любой концентрации. Скорость реакции растворения зависит от концентрации плавиковой кислоты и от температуры. Для травления используют разведенные растворы плавиковой кислоты, так как пары фтористого водорода HF высокой концентрации над концентрированными растворами плавиковой кислоты очень вредны для дыхательных органов человека. При низкой концентрации плавиковой кислоты скорость растворения керамики относительно низкая. Так, например, в 5%-ном растворе плавиковой кислоты очистка отливок, имеющих сквозные отверстия, длится 4 ч, а очистка отливок с глухими отверстиями до 8 ч. При повышении концентрации фтористого водорода продолжительность растворения керамики уменьшается. Так, в кислоте, содержащей 36% HF, отливки очищаются от керамики за 1 ч. Для травления обычно используют плавиковую кислоту, содержащую 10% HF. При травлении в таких разведенных кислотах отливок с отверстиями имеет значение положение их в ванне. Несмотря на то, что образующиеся силикаты фтора относительно легко смываются, все же при спокойном состоянии раствора распадающаяся керамика в наружных слоях оболочки затрудняет доступ кислоты к внутренним слоям оболочки. Наиболее легко и быстро очищаются сквозные отверстия в отливках, если оси этих отверстий расположены вертикально по отношению к уровню раствора в ванне. В большинстве случаев при травлении в разведенной плавиковой кислоте нельзя обойтись без дополнительной механической очистки. При травлении в этой кислоте необходимо учитывать коррозию железа, которая возрастает с повышением концентрации HF до 64%.

Рис. 3. Зависимость времени растворения керамики от концентрации плавиковой кислоты HF

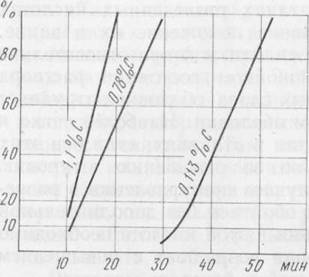

Так как плавиковая кислота растворяет и окислы железа, то с отливки удаляются не только остатки керамики, но и окалина. Поэтому для отливок из легированных сталей, которые не нуждаются в термообработке, очистка в плавиковой кислоте является конечной операцией по поверхностной обработке. Скорость очистки можно повысить добавкой к разведенной плавиковой кислоте соляной кислоты, при этом скорость растворения металла отливки снижается. Оправдала себя ванна, состоящая из одного объема 10%-ной плавиковой и одного объема 10%-ной соляной кислоты; продолжительность очистки в такой ванне 4,5 ч. Можно также очищать отливки от остатков керамики в растворах кислых фторидов. Наиболее приемлемыми являются кислый фторид аммония и кислый фторид калия. Раствор кислого фторида аммония при постоянных условиях (температуре и концентрации) разрушает остатки керамики на отливках в 3 раза быстрее, чем раствор кислого фторида калия. Кислый фторид аммония взаимодействует с материалом отливок. Оптимальная его концентрация 30%; температура 85—100 °С; продолжительность очистки до 1 ч; окалина не растворяется. Очень важно после очистки отливок в плавиковой кислоте и в кислых фторидах тщательно удалить эти вещества из пор отливки. Следы этих веществ на отливке приводят к последующему ржавлению отливок. Так как остатки кислот удалить очень трудно, отливку необходимо тщательно промыть, погружая ее в кипящую воду не менее чем на 30 мин. После предварительной промывки следует вновь промыть отливки в горячей чистой воде, а затем в горячем пассивирующем растворе, например в 1%-ном растворе AlkonR или в 2%-ном растворе фосфорной кислоты. После этого отливку необходимо хорошо высушить в сушиле. Химические способы удаления керамики с точных отливок имеют следующие преимущества: Недостатки очистки точных отливок химическими способами: Очистка абразивным материалом. Интересной является очистка керамики с отливок химическим способом совместно с механическим воздействием. Согласно исследованиям при такой очистке можно значительно снизить время, необходимое для удаления керамики, повысить производительность и снизить производственные расходы. Сухой абразивный материал можно применять не всегда, так как струя абразива очищает керамику только с доступных ровных мест. Кроме того, при сухой абразивной очистке скругляются острые кромки отливок. Гидроабразивная очистка (абразив + вода) не обеспечивает удаления керамики из глубоких карманов, отверстий и труднодоступных мест. При абразивной же очистке в растворах щелочных гидроокисей достигается существенное сокращение времени очистки отливок. Так, например, время очистки в 45%-ном растворе щелочи с чугунной дробью сокращается с нескольких часов до 10—40 мин в зависимости от рода материала (рис. 55). Однако все преимущества этого способа очистки на практике еще не выявлены, так как в настоящее время нет достаточно пригодных устройств, которые выполняли бы требования механизации процесса такой очистки и необходимой безопасности труда. Очистка дробью. Этим способом можно удалять не только остатки крпямичргкпй гЪопмкт г птлмгшк но и отлелывять повепх-ность отливок до требуемой ее чистоты и однородного внешнего вида.

Рис. 4. Зависимость качества очистки отливок в 45%-ном растворе NaOH от времени

Чтобы сохранялось высокое качество поверхности, не следует применять для дробеструйной обработки грубую металлическую дробь, так как в таком случае поверхность точной отливки приближается к поверхности отливок, отлитых в разовых песчаных формах. Шероховатость точных отливок из конструкционных или инструментальных сталей после литья составляет от 3 до 6 мкм, а шероховатость отливок из аустенитных сталей и стеллитов 1—2 мкм. При назначении режимов дробеструйной обработки необходимо учитывать исходную шероховатость отливок, качество дроби (например, стальной сечки или мелкой круглой дроби) и производительность дробеметного оборудования. Чтобы при дробеструйной обработке была удовлетворительная и производительная работа, необходимо иметь в распоряжении соответствующее производительное дробеметное оборудование (в ЧССР оно не изготовляется). Из зарубежных моделей наиболее пригоден барабанный дробе-метный аппарат типа WsO производства фирмы Georg Fischer. Этот дробеметный аппарат с малым размером зоны действия дроби (ширина барабана около 400 мм) снабжен очень эффективным метательным колесом. По сравнению с дробеструйными аппаратами барабан этой фирмы имеет значительно большую производительность. При обработке отливок потоком дроби в барабане возможность повреждения их незначительна, так как внутри барабан облицован резиновым материалом. Другие способы очистки точных стальных отливок. Согласно литературным источникам для выщелачивания в расплаве едкого натра можно использовать постоянный электрический ток. Фирмы Kolene Corporation (Детройт, США), Degussa (ФРГ) изготовляют устройства для электрической очистки отливок от пригара формовочной смеси. Способ называется Kolene — процесс по названию фирмы, разработавшей эту технологию. Ванна состоит из расплава едкого натра (рабочая температура 450° С) с присадками фторида натрия, буры и хлористого натрия, которые способствуют ускорению растворения кремнезема и окислов металлов. Напряжение на электродах 6—8 В, ток попеременно изменяется: отливка поочередно становится то анодом, то катодом, благодаря чему очистка значительно ускоряется. В определенных случаях этот способ не только необходим, но и экономически выгоден. Фир ма Detrex Corporation применяет для очистки отливок ультразвук. Устройства состоят из генератора с осциллятором и необходимыми регулировочными и защитными механизмами. Отливки сначала непродолжительно выщелачивают в кипящем растворе едкого натра, возможно, и с использованием электрического тока, а затем погружают в бак с водой, где находится источник ультразвука. Размягченная керамика на отливках под дей ствием ультразвука разрыхляется. Окончательную очистку производят в щелочной ванне. Этот процесс очень сложный, устройства с точки зрения капитальных вложений очень дорогие. Уже несколько лет испытывается способ очистки точных отливок искровым разрядом высокого напряжения. К двум электродам, погруженным в воду, подводят электрический постоянный ток. Ударная волна, возникающая при электрическом разряде, повышает давление в ванне до нескольких сотен мегапаскалей. Мощность электрического разряда зависит от величины источника тока. Этот способ гигиеничен, недорог, но его недостатком является шум, возникающий в момент разряда. Обязательное условие при использовании этого способа — тщательная изоляция всего устройства в звуконепроницаемой кабине. Кроме того, необходима эффективная защита для безопасности обслуживающего персонала от высокого напряжения. Очистка отливок из цветных сплавов. Остатки керамических форм на отливках из цветных сплавов удается устранить практически струйным способом дробью из известняка, циркона или дробью из пластмасс или других мягких веществ при низком давлении воздуха. На отливках из цветных металлов керамика удерживается не так прочно, как на стали. Удалить керамику с отливок из алюминиевых сплавов нетрудно, так как их заливают в холодные формы (около 100 °С) и керамику в большинстве случаев удаляют вручную. Поверхностная отделка точных отливок после термообработки. Как указано в главе о термообработке, точные отливки стараются обрабатывать по такой технологии, которая обеспечивает наименьшее повреждение поверхности отливок. Поскольку отливки подвергают термообработке в ванне, на воздухе или в засыпке, то их поверхность окисляется и поэтому должна быть очищена. Наиболее экономичным является способ очистки в ваннах с минеральными кислотами. Так как при травлении в кислотах отливки не всегда имеют хороший товарный вид, часто отдают предпочтение тонкой струйной обработке или оба способа совмещают. Способы травления в ваннах достаточно описаны в специальной литературе. Реклама:Читать далее:Дефекты точных отливокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|