|

|

Категория:

Технологический процесс К операциям по изменению свойств металла готовых изделий или их частей для лучшего использования в производстве относятся: Цементацией называется насыщение углеродом поверхности изделий из стали с низким содержанием углерода (до 0,2%) для повышения их твердости и прочности. Цементация применяется для обработки инструментов, штампов и тех деталей, которые по своему назначению должны иметь твердую наружную поверхность. Твердая поверхность дает возможность деталям лучше сопротивляться износу при трении, а сохраняющаяся мягкая сердцевина — выдерживать нагрузку от ударов (не раскалываться). Цементация основана на появляющемся у железа и стали при нагреве до 850—900° свойстве растворять углерод и поглощать его в пределах поверхностного слоя. При насыщении углеродом поверхность выработанного из железа или стали изделия становится более твердой. При производстве цементации та часть поверхности изделия, которая не подвергается цементации, должна быть покрыта предохранительным слоем (например глины). Подготовленное для цементации изделие помещают обычно в железный ящик и засыпают обрабатываемую поверхность так называемыми карбюризаторами. На дно ящика плотно укладывают слой карбюризатора в 20—30 мм, на него кладут изделие и поверх укладывают второй слой карбюризатора толщиной 10—20 мм. Такая укладка называется «пакетом». Наиболее распространенными карбюризаторами являются смеси древесного угля (70 частей) и соды (30 частей) или древесного угля (50 частей), каменного угля •(20 частей) и сажи (3 части). Ящик с обрабатываемым изделием и карбюризаторами устанавливается на горне. После того как температура в горне достигнет необходимой высоты (до 900°), ящик выдерживается некоторое время на горне, в зависимости от желаемой глубины цементированного слоя, а затем охлаждается. Для прогрева пакета обычно требуется примерно 1,5—2 часа на каждые 100 мм высоты или ширины пакета. Температуру нагрева контролируют специальными приборами — пирометрами или кладут вместе с пакетами железные коробки с кальцинированной содой или с солями калия или бария или фтористого натрия. Каждое из этих веществ имеет разную температуру плавления (в общем от 850 до 990°). Одну коробку берут с солью, имеющей точку плавления, близкую к температуре цементации, другую — с солью с точкой плавления, превышающую предельную температуру для цементации. Первая соль при достижении нужной температуры будет в расплавленном состоянии, вторая — в твердом. По изменениям состояния второй соли можно судить о наличии перегрева. Вся операция занимает от 4 до 8 часов. Для быстрой цементации обычно применяют желтую кровяную соль. Порошок этой соли насыпается на раскаленную Поверхность изделия, температура поднимается до 700—800°, после чего обрабатываемое изделие охлаждается в воде. После цементации изделие подвергают закалке при температуре 760—780° и отпуску при температуре 160—180° (см. ниже). Обработка деталей, предназначенных для цементации, производится с припуском. При термической обработке металлов необходимо оберегать кожу от брызг и, независимо от этого, смазывать лицо и руки мазями, охраняющими от ожогов и изъязвлений. Чтобы предупредить расплескивание электролита, следует наливать его не более чем на 75% емкости ванн. Решающую роль в технике безопасности играет хорошо устроенная вентиляция как общая (всего помещения), так и специальная (отсосные приспособления у ванн и установок). При работе с вредными смесями следует, кроме того надевать фартук, перчатки, сапоги из резины и соответствующий респиратор или специальный шлем. Для допуска к термохимической обработке металлов необходимо сдать соответствующий техминимум. Термохимическая обработка поверхностей деталей и инструментов с целью их упрочнения требует специальных площадей для установки горнов или печей, значительной траты времени на нагревание и может быть применена не для всех марок стали. Поэтому в настоящее время в нашей промышленности получает распространение электроискровой способ упрочнения поверхностей, который не имеет перечисленных недостатков. Электроискровое упрочнение производится на специальных станках и установках и вручную при помощи небольших (весом до 200 г) приборов, называемых вибраторами. Для покрытия поверхности изделия употребляется вставляемая в прибор пластинка твердого сплава (титановые сплавы Т15К6, Т30К4) или графита (ЭГ2). Эта пластинка представляет собой один из двух применяемых обычно в электроискровой установке электродов — анод. Графитовые электроды применяются для упрочнения чистовых инструментов, так как они обеспечивают лучшую чистоту поверхности упрочненного слоя, чем твердые сплавы. Схема электроискрового упрочнения несколько отличается от схем при электроискровом резании металла (резке и сверлении). Процесс обработки проходит в воздухе и не требует специальных растворов (рабочих жидкостей). Упрочняющий электрод (твердый сплав, графит) является анодом установки или вибратора, а обрабатываемое изделие катодом. Электроды периодически в результате вибрации размыкаются’и замыкаются (при питании установки или прибора постоянным током). Возникает искра, которая переносит частицу анода на поверхность обрабатываемого изделия. Обычно вибраторы состоят из подвижной части — якоря 2 с электрододержателем 1, упрочняющим электродом и неподвижной катушкой 4 с сердечником, которая включается в сеть (непосредственно или через понижающий трансформатор). Обработка изделия вибратором производится следующим образом:

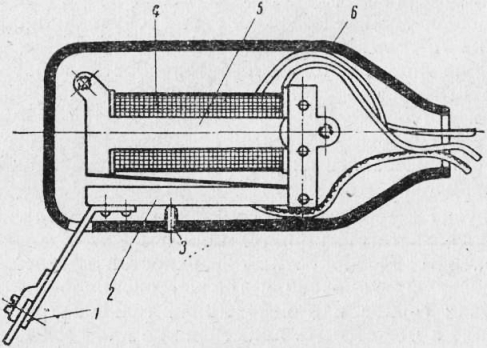

Рис. 1. Вибратор завода «Электросила»:

1 — электрододержатель с упрочняющим электродом, 2—якорь, 3 — винт для регулирования вибрации, 4 — катушка, 5 — магнитопровод, 6 — пластмассовый корпус вибратора

При упрочнении рабочей части режущего инструмента следует избегать замыкания упрочняющего электрода с лезвием. После окончания работы и после выключения вибратора необходимо разрядить конденсаторы прибора, прикоснувшись им к обрабатываемой детали. Во время работы с электроискровыми установками и приборами необходимо пользоваться резиновыми перчатками и защитными очками. К работе могут допускаться лица, предварительно сдавшие специальный техминимум. Применение электроискрового способа для упрочнения металла резко повышает производительность труда. Производительность вибратора обеспечивает обработку 2 см2 поверхности з одну минуту при толщине слоя покрытия 60—80 микрон. Электронаплавка твердого сплава на рабочую часть режущего инструмента занимает 0,5—1,5 мин. Электроискровое покрытие отличается хорошей схватываемостью с металлом изделия. Режущий инструмент, покрытый электроискровым способом, приобретает прочность в 2—4 раза выше первоначальной. Закалка заключается в нагревании стали до красного каления (например углеродистой стали до 700—800°), в выдержке ее при этой температуре для прогрева и быстром затем охлаждении в струе воздуха, воде, масле или каком-либо другом охлаждающем веществе. Время выдержки для прогрева зависит от размеров закаливаемого изделия и составляет примерно по 30 сек. на 1 мм диаметра для цилиндрических деталей, 45 сек. на 1 мм для изделий квадратного сечения и 1 мин. на 1 мм для пластин. Цель закалки стали — придание ей высокой твердости. Закалка производится в горнах, печах, расплавленных солях, свинце. При охлаждении нагретого изделия в жидкости необходимо двигать его, чтобы разрушить этим образующуюся вокруг зака ливаемого предмета газовую или паровую рубашку. Если закаливается только часть изделия, то ее опускают в охлажденную жидкость на необходимую глубину и перемещают изделие вверх и вниз, так как иначе на уровне погружения может образоваться трещина. Необходимая высота температуры нагрева определяется специальной аппаратурой (пирометрами). При наличии опыта определение высоты температуры производится на основании последовательной смены цвета закаливаемого изделия после того, как температура поднимается выше 500 °С. Так как под воздействием закалки сталь получает высокую твердость и становится хрупкой, то, чтобы уменьшить хрупкость закаленной стали, ее «отпускают», то есть производят операцию отпуска. Отпуск заключается в повторном нагревании после закалки изделий из углеродистой стали до 200—300° С, а из быстрорежущей до 560—600° С, с последующим охлаждением, как и при закалке. Цель отпуска — уничтожение хрупкости закаленной стали. Температуру отпуска для углеродистых сталей можно приближенно определять по цветам «побежалости», появляющимся на чистой поверхности закаленного стального изделия при его нагревании до температуры 330°. При появлении цвета побежалости, отвечающего заданной температуре отпуска, изделие охлаждают. При термической обработке часто совмещают закалку и отпуск. В этом случае, не давая охладиться закаливаемому изделию ниже температуры, достаточной для отпуска закаленной части (200—600°, смотря по марке стали), вынимают его из охлаждающей жидкости и быстро зачищают часть его поверхности шкуркой или трением о камень или песок. Затем наблюдают за появлением цветов побежалости на зачищенном месте и, судя по цвету побежалости, окончательно охлаждают изделие. Можно в зависимости от обстоятельств поступать и так: охладить закаливаемый предмет полностью и вновь нагреть до нужной при отпуске температуры. При таком способе отпуска внутренняя часть закаливаемого изделия получается более твердой. Ото/сиг состоит в нагревании стали до темно- или светло-красного цвета с последующим медленным охлаждением вместе с печью или в раскаленном песке, золе и других веществах, слабо проводящих тепло. Отжиг служит для уничтожения излишней твердости металла. Сталь после отжига становится мягче и легче обрабатывается режушим инструментом. Температура при отжиге зависит от состава отжигаемой стали (от 750 до 860°). Чем больше находится в стали углерода, тем ниже должна быть температура отпуска и тем медленнее нужно ее нагревать и охлаждать. Если требуется, чтобы сталь в изделии имела повышенное сопротивление разрыву и легко обрабатывалась режущим инструментом, ее подвергают нагреву до красного каления, но несколько более высокому (на 25—50°), чем для отжига. Такая обработка называется нормализацией стали. В последние годы в производстве все шире внедряется термическая обработка изделий (закалка, отпуск, отжиг и нормализация) при помощи электрических индукционных токов высокой частоты (т. в. ч.). Эти токи, имея высокую концентрацию, дают очень высокие температуры, причем время для нагревания весьма незначительно. Большое удобство применения токов высокой частоты заключается в простоте необходимых для этого приборов. При закалке токами высокой частоты обрабатываемую деталь помещают в специальное приспособление (представляющее собой индукционную катушку в виде навитой медной проволоки), к которому подводятся токи высокой частоты. В результате действия токов поверхность детали быстро и сильно нагревается. После нагревания деталь охлаждают, помещая в специальную среду (раствор или воду). На рис. 2 показано приспособление для применения токов высокой частоты, называемое индуктором. При работе с токами высокой частоты необходимо предварительно пройти специальный техминимум.

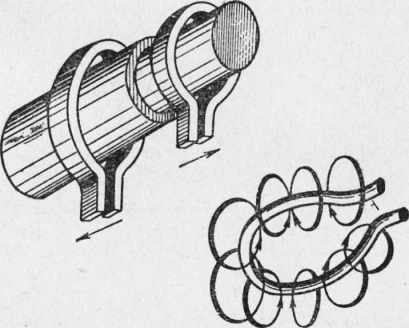

Рис. 2. Виды индукторов для закалки деталей т. в. ч.

Реклама:Читать далее:Общие понятия о технологическом процессеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|