|

|

Категория:

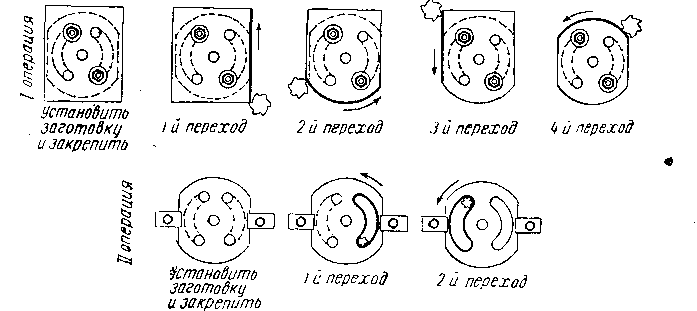

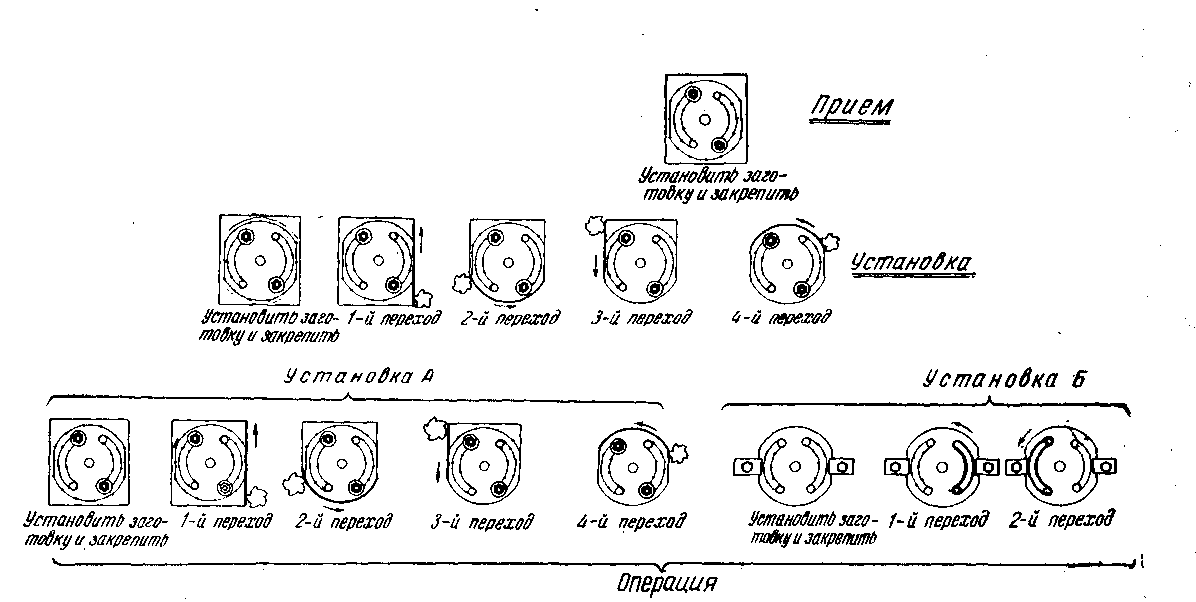

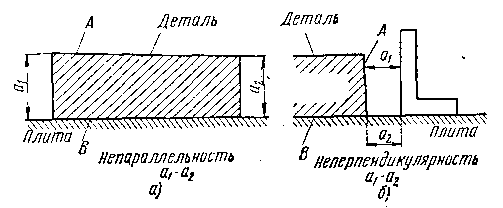

Фрезерные работы Определение технологического процесса На заводе, в цехе, в мастерской сырье и полуфабрикаты перерабатываются в готовые изделия. Совокупность отдельных процессов, в результате которых получается готовая продукция, называется производственным процессом. Производственный процесс включает подготовку производства, изготовление отдельных деталей, сборку узлов и машин, их испытание, окраску, транспортирование, хранение, контроль и т. д. Часть производственного процесса, которая непосредственно связана с изменением формы, размеров или свойств обрабатываемой заготовки от момента превращения сырья в заготовку до получения готового изделия, называется технологическим процессом. Различают технологические процессы горячей штамповки, отливки, механической обработки, термической обработки, сборки и т. д. Технологическим процессом механической обработки называется последовательное превращение заготовки (прутка, бруска, поковки, штамповки, отливки) в готовую деталь, т. е. действия, непосредственно связанные с изменением формы и размеров обрабатываемой заготовки от момента поступления ее в обработку до получения готовой детали. Фрезерование является одним из видов механической обработки, и все действия, связанные с обработкой заготовки на фрезерных станках, входят в технологический процесс механической обработки. Технологический процесс состоит из операций, а операции — из установок, переходов, проходов, приемов и позиций. Операцией называется законченная часть обработки одной или нескольких деталей (заготовок), осуществляемая на одном рабочем месте и охватывающая собой все последовательные действия рабочего и станка до перехода к следующей детали или группе деталей (заготовок). Например, фрезерование полностью граней на одной заготовке или на группе заготовок, собранных на одной оправке, будет одна операция. Операция является основным подразделением при разработке, планировании и калькуляции технологического процесса изготовления детали и сборки изделия. Операция может выполняться с одной или нескольких установок обрабатываемой заготовки на рабочем месте. Если во время выполнения данной операции необходимо менять установку заготовки на рабочем месте, то часть операции, выполняемую с одной установки, для сокращения называют установкой. Обработка производилась на одном станке в такой последовательности: сначала заготовку фрезеровали по наружному контуру, а затем в ней фрезеровали круговые пазы. При этом заготовку устанавливали и закрепляли для каждой обработки два раза. В этом случае технологический процесс фрезерной обработки шаблона состоял из одной операции, выполняемой в две установки заготовки. Установкой называется часть операции, выполняемая в период между закреплением заготовки для обработки и ее раскреплением. Например, при последовательной обработке граней бруска после фрезерования первой грани брусок вынимают из тисков, повертывают следующей гранью и снова закрепляют в тисках. Переустановка заготовки иногда ведет к снижению точности обработки и отнимает лишнее время. Поэтому в механических цехах при фрезеровании применяют приспособления для установки и закрепления заготовки, которые позволяют изменять положение заготовки без ее раскрепления. Каждое положение заготовки во время обработки при одном ее закреплении (или, вернее, при одной установке) называют позицией. Переходом называется часть операции, на протяжении которой не меняется ни поверхность обработки, ни режущий инструмент, ни режим работы станка (число оборотов и подача). Обработка новой поверхности заготовки, изменение режущего инструмента или переключение станка на другой режим определяют начало нового перехода. Переход может состоять из одного или нескольких проходов. Проходом называется часть перехода, в течение которого снимается один слой металла при неизменности инструмента, поверхности обработки и режима резания. Снятие заданного припуска может быть произведено в несколько проходов при одинаковых глубине фрезерования, подаче и скорости резания. Когда заданная чистота поверхности требует после грубой(предварительной или черновой) обработки чистового фрезерования, это будет два перехода. Черновой переход при наличии большого припуска и недостаточной мощности станка можно выполнять в несколько проходов без изменения скорости резания и подачи в каждом проходе. Приемом называется законченное действие рабочего в процессе выполнения операций, имеющее частное целевое назначение; например, закрепить заготовку в тисках или приспособлении, включить станок, закрепить фрезу на оправке и т. п. Построение технологического процесса Построение технологического процесса фрезерования при изготовлении любой детали, т. е. назначение порядка и содержания операций, установок и переходов, не являлся незыблемым. В зависимости от количества подлежащих изготовлению деталей, от имеющегося в цехе оборудования и других условий можно иначе построить технологический процесс. Такой технологический процесс может применяться при изготовлении очень небольшого количества деталей- При изготовлении большой партии таких же шаблонов технологический процесс следует расчленить на две операции, т. е. сначала все заготовки фрезеровать последовательно по наружному контуру — первая операция, а затем у тех же заготовок, фрезеровать последовательно круговые пазы — вторая операция. Такая схема обработки дана на рис. 2, откуда видно, что первая операция имеет одну установку и четыре перехода, а вторая операция — одну установку и два перехода. При очень больших партиях, подлежащих изготовлению шаблонов, можно расчленить технологический процесс фрезерования на еще более мелкие операции, например, сначала у всей партии фрезеровать прямолинейные участки наружного контура — первая операция, затем фрезеровать криволинейные участки наружного контура — вторая операция, наконец, фрезеровать круговые пазы — третья операция. На рис. 3 дана схема такой обработки.

Рис. 1. Расчленение операции фрезерования шаблона на установки и переходы

Рис. 2. Схема фрезерования шаблона в две операции

Первая операция производится набором двух дисковых двухсторонних фрез в одну установку и один переход. Вторая опeрация производится концевой фрезой в одну установку и два перехода. Третья операция производится концевой фрезой в одну установку и два перехода.

Рис. 3. Схема фрезерования шаблона в три операции

Выбор варианта обработки В примерах обработки, которые были последовательно разобраны во втором разделе книги, вначале мы устанавливали порядок и метод обработки детали (тип станка, операции, установки, переходы, проходы), выбирали необходимые приспособления и инструменты и назначали режимы резания при фрезеровании, т. е. назначали технологический процесс. Обычно назначение технологического процесса зависит от типа производства. В единичном производстве изготовление одинаковых деталей редко повторяется, оно носит единичный характер. Так организованы экспериментальные заводы, опытные цехи и отдельные опытные участки завода. В условиях единичного производства технологический процесс составляется с учетом наименьших затрат на изготовление специальных приспособлений и инструмента и предусматривает использование нормального инструмента, обычных универсальных станков с имеющимися на станках нормальными приспособлениями. Иногда особые требования к точности изготовления деталей вынуждают использовать специальные приспособления и инструменты в единичном производстве. В серийном производстве изготовление деталей протекает повторяющимися партиями. Так организованы заводы и участки заводов, выпускающие продукцию отдельными сериями, периодически повторяющимися из месяца в месяц. В условиях серийного производства технологический процесс составляют, исходя из существующего парка станков с оснащением специальными приспособлениями. В серийном производстве часто за каждым станком закрепляют одну или ряд операций, т. е. специализируют станки. Массовым производством называют такое, в котором выпуск одинаковых изделий производится в больших количествах, а их конструкция в течение длительного срока не подвергается изменениям. В массовом производстве за каждым станком всегда закрепляют определенную операцию, и станок для других операций обычно не переналаживают. В массовом производстве технологический процесс составляют на основе широкого применения как специальных приспособлений, так и специального режущего и измерительного инструмента. Станки в массовом производстве располагают в таком же порядке, в каком следуют одна за другой операции технологического процесса, образуя технологическую цепочку. Реклама:Читать далее:Cодержание и форма операционной картыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|