|

|

Категория:

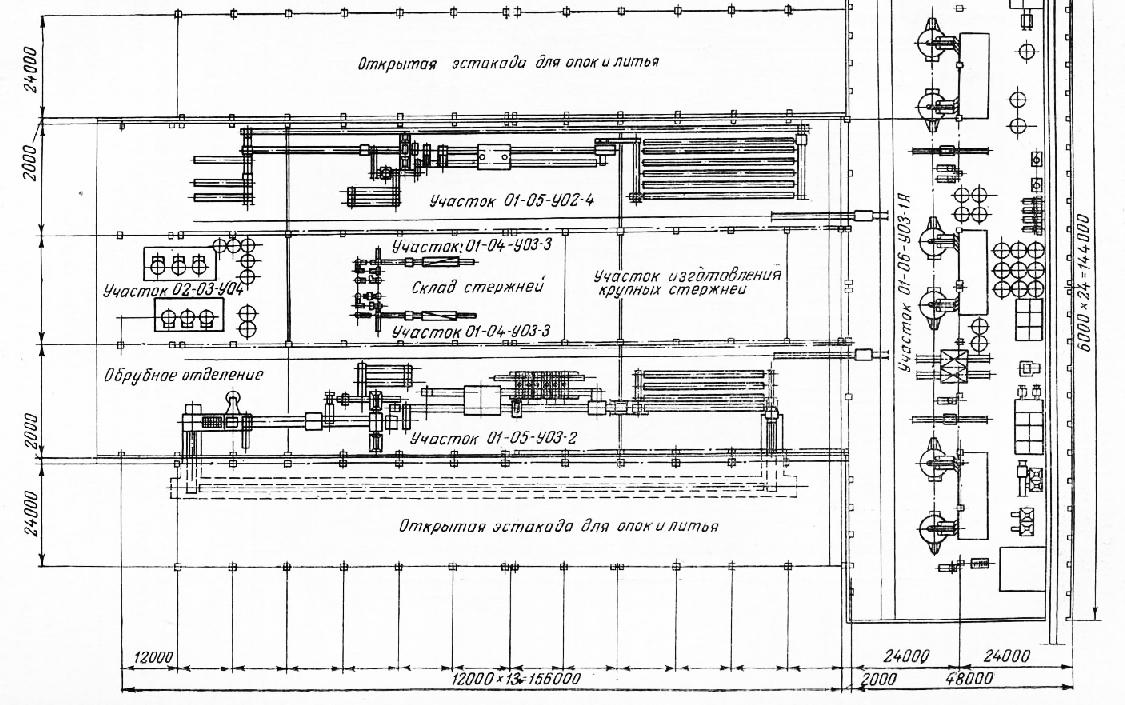

Литейные цеха Далее: Зарубежные литейные цехи Проектирование литейного цеха — трудоемкий процесс. Введение в строй новых мощностей литейных цехов и заводов, а также реконструкция существующих требуют большого количества проектной документации в короткие сроки. Для ускорения выполнения проектных работ, а также унификации проектных решений, нестандартного оборудования и специальных сооружений разработан «Типаж и размерные ряды производственных участков чугуно- и сталелитейных цехов машиностроительных заводов», на основании которого разработаны типовые проекты плавильных, смесеприготовительных, стержневых, формовочно-зали-вочно-выбивных, обрубных и грунтовочных участков с комплектом оборудования, типовой технологией и организацией производства. При разработке типовых проектов производственных участков учитывались материалы утвержденных типовых проектов литейных цехов и заводов, проектов вновь строящихся, и реконструируемых цехов, отвечающих современному уровню проектирования, а также материалы обследования передовых цехов и заводов. Номенклатура материалов по литейному производству разработана и издана рядом проектных организаций. Она вошла в «Общемашиностроительные типовые и руководящие материалы в области технологии и организации производства» (ОМТРМ). При проектировании используют утвержденные типовые проекты литейных цехов и разработанные типовые участки. Это позволяет значительно сократить сроки проектирования, ошибки в проектах и тем самым уменьшить стоимость проектных работ. Путем подбора соответствующих типовых производственных участков можно частично или полностью использовать проектную документацию для компоновки литейного цеха. Компоновки некоторых отечественных и зарубежных литейных цехов в одноэтажном и двухэтажном исполнении приведены ниже. На рис. 1 показан сталелитейный цех Уральского автомобильного завода мощностью 30 000 т/год отливок, запущенный в работу в 1967 г. Цех одноэтажный, расположен в одном корпусе прямоугольной формы размером 120X 144 м и состоит из двух поперечных пролетов высотой 12,6 м до запятки ферм и пяти продольных пролетов высотой 9 м, сетка колонн по всему корпусу—24 X 12 м, шаг колонн по наружным осям — 6 м. Кровля цеха плоская, мягкая, бесфонарная. Корпус имеет развитое подземное хозяйство, где размещены непрерывный технологический транспорт, оборудование, работа которого сопровождается шумом, и др. Площадь застройки корпуса 17 280 м2. К торцу цеха пристроен бытовой корпус.

Рис. 1. Сталелитейный цех Уральского автомобильного завода мощностью 30 000 т/год

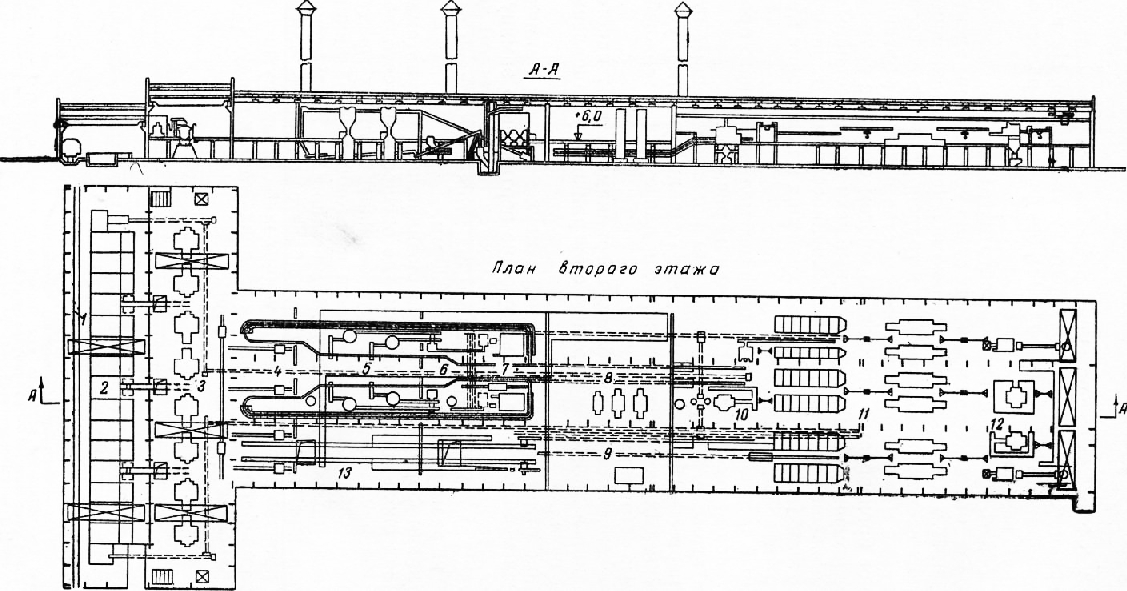

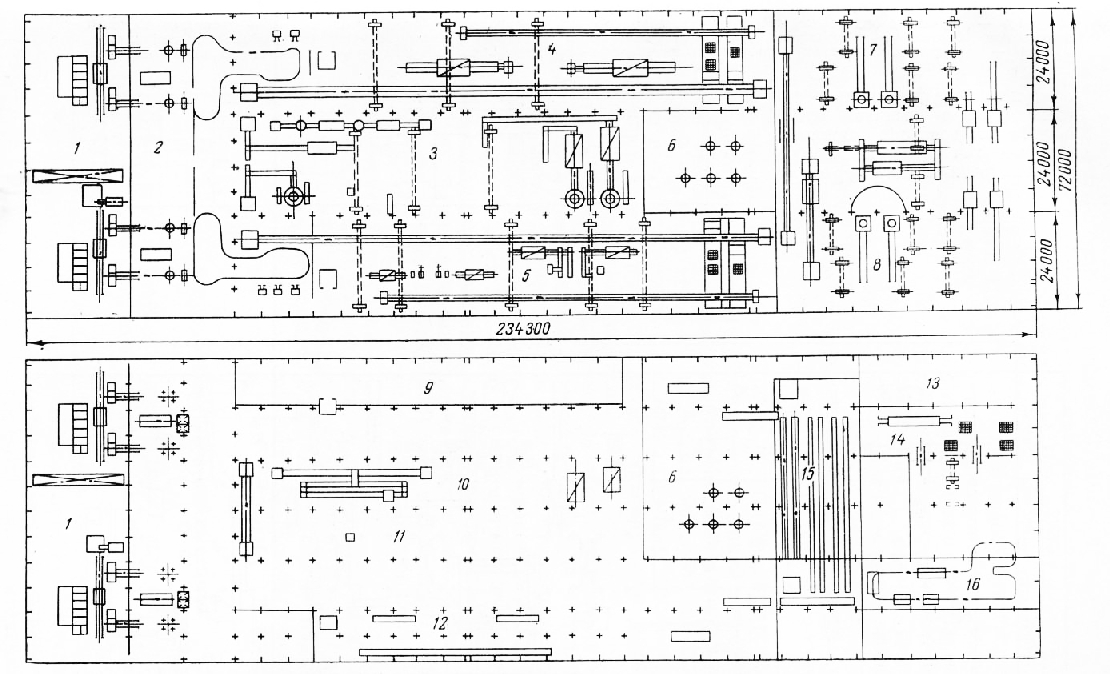

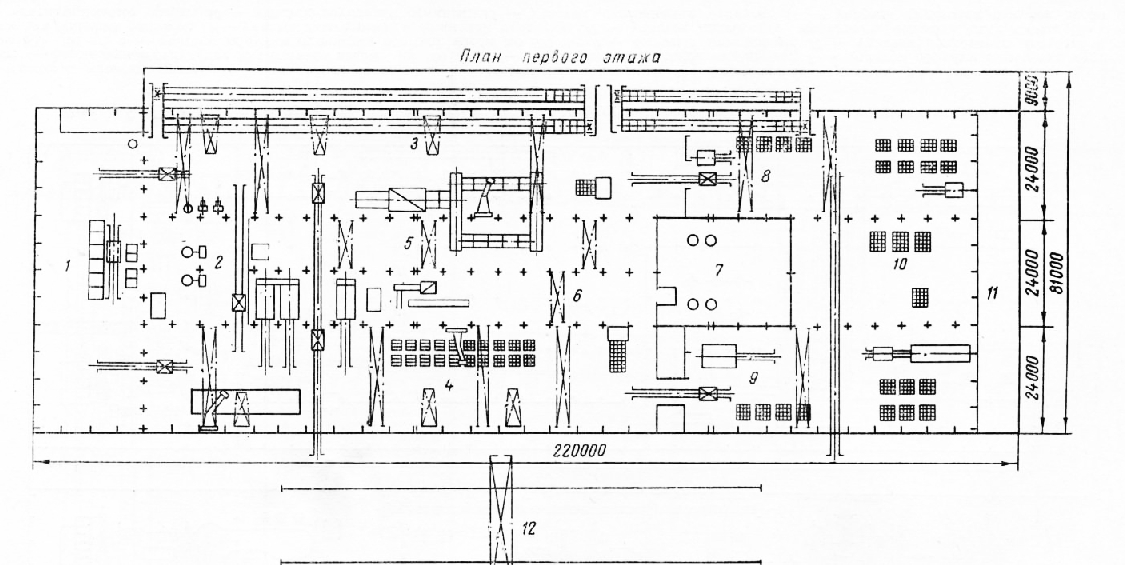

Цех спроектирован с учетом достижений современной техники отечественного и зарубежного сталеплавильного производства и укомплектован прогрессивным оборудованием, современными транспортными средствами и автоматикой. В корпусе осуществляется комплексный технологический цикл поточного производства. Большое внимание уделено эстетике: подбору и качественной окраске оборудования, оснастки и коммуникаций, отделке помещений, созданию интерьеров и улучшению культурно-бытового обслуживания рабочих. В двух поперечных пролетах корпуса размещены склад шихты и формовочных материалов, плавильное отделение, а в пяти продольных — формовочно-заливочно-выбивное, стержневое, термообрубное и окрасочное отделения. Автоматизированные смесеприготовитель-ные отделения находятся в торцах пролетов соответствующих отделений. В плавильном отделении установлено пять электродуговых печей типа ДС5МТ производительностью 2,5 т/ч. Жидкий металл на заливку подается в ковшах на подвесном транспортере. В цехе применяется процесс грануляции электропечного шлака, впервые разработанный в нашей стране, что позволяет сократить потери металла со шлаком на 260 т/год. В формовочном отделении установлены два конвейера, оснащенные формовочными машинами мод. 2М265, для опок размером 950 X X 650×350/350 мм. Стержневое отделение оснащено пескодувными и пескострельны-ми полуавтоматами мод. 310 для стержней весом 12 кг и мод. 400 для стержней весом 8—12 кг; производительность автоматов 70 и 85 стержней/ч. Стержни весом 3,5—4 кг изготовляются в горячих ящиках на агрегате мод. 700 (80—90 съемов/ч). Выбивка отливок производится на конвейере, а очистка — в галтовочных барабанах непрерывного действия, установленных в подвальном помещении. Для сокращения длины охладительных конвейеров впервые в сталелитейном производстве применено двукратное водяное душирование отливок. Поступление полностью охлажденных отливок в галтовочные барабаны обеспечило удаление прибылей и литников в барабане и практически полностью ликвидировало операцию газовой отрезки прибылей. Отливки подвергаются нормализации в толкательных печах площадью пода 20 м2 с газовым обогревом, производительностью 2000 кг/ч. Отливки грунтуются окунанием. Технико-экономические показатели цеха: съем с 1 м2 площади составляет 2 т/год, брак— 1,75%, что почти в три раза меньше, чем в среднем по сталелитейным цехам отрасли. В цехе применена высокоэффективная вентиляция с очисткой воздуха. Вентиляцию обеспечивают 172 приточные и вытяжные системы. Приточные камеры размещены на антресолях и имеют секции для очистки, охлаждения или подогрева воздуха. Общий приток воздуха составляет 1,4 млн. м3/ч, кратность воздухообмена в корпусе повышена до 6,5 раза в час. Удаляется воздух местными вытяжными системами и вентиляторами, установленными на кровле корпуса. Местная вытяжка установлена на заливке металла, выбивке, у дуговых печей и др. Все ленточные конвейеры для удаления отработанной смеси оборудованы укрытиями с вытяжной вентиляцией, в местах пересылок с конвейера на конвейер предусмотрен отсос пыли. Высокая освещенность цеха достигнута совмещением общего освещения ртутными лампами высокого давления ДРЛ-400, ДРЛ-700 и местного — удобно расположенными лампами накаливания. На рис. 2, 3 показаны проектные решения цехов массового производства отливок автомобилей из серого чугуна и стали. Цехи— двухэтажные, шириной 72 м и длиной 300 м, без фонарей с расчетом на искусственную вентиляцию. Выплавка серого чугуна производится в вагранках закрытого типа. В сталелитейном цехе для выплавки стали установлены элект-родугокые печи. В цехах предусмотрена комплексная механизация и автоматизация всех производственных и транспортных процессов. Специализация мелкосерийного производства позволяет организовать поточное производство отливок, во многом схожее с крупносерийным. Современные специализированные цехи с мелкосерийным характером производства отличаются от крупносерийных главным образом значительными площадями для хранения и подготовки модельной и стержневой оснастки. Двухэтажный типовой чугунолитейный цех мелкосерийного производства отливок весом до 1000 кг показан на рис. 4. На втором этаже размещены в основном производственные отделения. На первом — бытовые помещения, склады оснастки, участки охлаждения отливок и грунтовки, печи для сушки стержней, вентиляционные установки, экспедиция. Плавильное отделение оборудовано вагранками. Для жидкого модифицирования и легирования рядом с вагранками установлены индукционные печи. Изготовление отливок производится на двух поточных линиях. В обеих линиях используются пульсирующие вертикально замкнутые конвейеры. На первой линии изготовляются отливки весом до 500 кг в опоках размером 1500X1000 мм, на второй — отливки весом 500—1000 кг размером опок 2000Х 1600 мм. Мелкие отливки формуются на шестипозиционных полуавтоматических линиях скользящей оснастки, где осуществляются одновременно все операции формовки. Для серийных отливок предусмотрены машины 846. Большие отливки изготовляются на линии скользящей оснастки, оборудованной двумя машинами 236 и пескометом. Модельная оснастка комплектами подается с первого этажа. Сборка форм производится на пульсирующих конвейерах-спутниках с помощью кранов-балок и кранов. Для средних отливок предусматривается поверхностное упрочнение форм.

Рис. 2. Двухэтажный литейный цех массового производства отливок автомобилей мощностью 65 000 т/год: план первого этажа:

1 — мастерская по ремонту оборудования, моделей, опок; 2 — склад моделей; 3 — склад стержневых ящиков; 4 — грунтовочное отделение; 5 — склад отливок; 6 — бытовые и конторские помещения; план второго этажа: 1 — открытая эстакада для хранения чушкового чугуна; 2 — склад шихты; 3 — плавильное отделение; 4 — заливочное отделение; 5 — формовочное отделение; 6 — выбивно» отделение; 7 — смесеприготовительное отделение для форм; 8 — стержневое отделение; 9 — участок изготовления оболочковых стержней; 10 — смесеприготовительное отделение для стержней; 11 — очистное отделение

Рис. 3. Двухэтажный фасонно-сталелитейный цех массового производства отливок автомобилей мощностью 65 000 т/год:

1 — железнодорожный путь; 2 — склад шихты; 3 — плавильное отделение; 4 — заливочный участок; 5 — формовочное отделение- 6 — выбивной участок; 7 — смесеприготовительное отделение для форм; 8 — стержневое отделение; 9 — смесеприготовительное отделение для стержней; 10 — участок первичной очистки отливок; 11 — термические печи; 12 — участок вторичной очистки отливок; 13 — участок изготовления оболочковых форм

Рис. 4. Двухэтажный типовой чугунолитейный цех мелкосерийного производства станочных деталей весом до 1000 кг мощностью 35 000 т/год:

1 — отделение навески шихты; 2 — плавильное отделение; 3 — стержневое отделение; 4 — формовочное отделение для отливок весом до 500— 1000 кг- 5—формовочное отделение для отливок весом до 500 кг; 6 — смесеприготовительное отделение; 7 — участок обрубки и очистки отливок весом 500—100 кг; 8 — участок обрубки и очистки отливок весом до 500 кг; 9 — бытовые помещения; 10 — участок подготовки модельной оснастки для больших отливок; И — участок подготовки стержневой оснастки; 12 — участок подготовки модельной оснастки для малых отливок; 13 — вентиляционные дыры; 14 — участок грунтовки отливок; 15 — участок охлаждения отливок; 16 — участок грунтовки отливок весом до 20—500 кг

Рис. 5. Двухэтажный типовой чугунолитейный цех мелкосерийного производства станочных крупных отливок мощностью 25 000 т/год:

1 — отделение навески шихты; 2 — плавильное отделение; 3 — формовочное отделение конвейерного литья; 4 — формовочное отделение плацевого и кессонного литья; 5 — участок подготовки модельной оснастки; 6 — участок подготовки стержневой оснастки; 7 — смесеприготовительное отделение; 8 — обрубное отделение для конвейерного литья; 9 — обрубное отделение для плацевого и кессонного литья; 10 — отделение грунтовки; 11 — бытовые помещения; 12 — эстакада для опок и отливок с козловым краном; 13 — стержневое отделение

Залитые формы охлаждаются на двух линиях, расположенных одна над другой на первом этаже. Время остывания в форме отливок весом 500—1000 кг составляет 8—16 ч. Формы выбиваются на автоматических установках, приспособленных для опок с крестовинами. Выбитые отливки охлаждаются на конвейере с несколькими ветвями, проходящими по первому этажу поперек здания. После охлаждения отливки тележкой конвейера поднимаются на второй этаж, где проходят выбивку стержней в гидрокамере и очистку. Дальше отливки подвергаются дробеметной очистке,, зачистке наждаками и опускаются лифтом в отделение грунтовки, откуда передаются на склад. На рис. 5 показан частично двухэтажный типовой цех мелкосерийного производства крупных отливок. Плавильное отделение оборудовано вагранками и индукционными печами для модифицирования и легирования чугуна. У вагранок предусмотрен участок для заливки каркасов. Формы для отливок весом 1000—2000 кг формуются пескометами на горизонтально замкнутой линии скользящей оснастки с кантователем. На линии изготовляются нижние и верхние полуформы. Модельная оснастка подается со склада, расположенного на первом этаже под стержневым отделением. Формы проходят подсушку. Сборка и заливка производится на пульсирующем тележечном горизонтально замкнутом конвейере. Охладительная ветвь конвейера проходит в галерее и рассчитана на остывание отливок в форме в течение 24 ч. Выбитые отливки охлаждаются на специальном конвейере пульсирующего типа. Отливки весом более 2000 кг изготовляются на плацевом участке в опоках и кессонах. Набивка форм и кессонов осуществляется консольными пескометами. Сушка форм производится в камерных сушилах. Залитые формы охлаждаются в камере предварительного остывания, установленной в обрубном отделении. Отливки проходят очистку в гидрокамерах и после окончательной зачистки грунтуются и передаются на склад. Стержневое отделение расположено на втором этаже. Стержни изготовляются с помощью пескометов и пескодувных машин, встроенных в линии скользящей оснастки, а также из жидких самотвердеющих смесей. Здесь же производится комплектовка стержней. Цех рассчитан на ступенчатый режим работы. Реклама:Читать далее:Зарубежные литейные цехиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|