|

|

Категория:

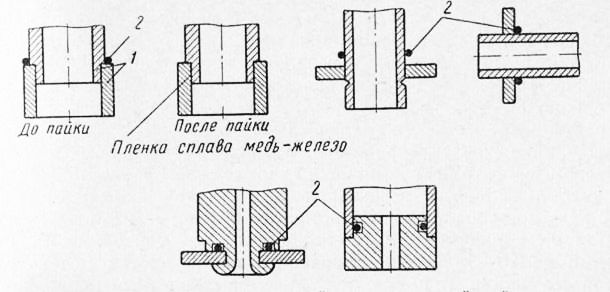

Пайка Далее: Огневая резка металлов Пайка ведется в специальных печах с электрическим обогревом в атмосфере газов, обладающих восстановительными свойствами по отношению к окислам основного металла. Часто в качестве восстановительного газа применяется водород, поэтому способ этот иногда называют пайкой медью в атмосфере водорода, или водородной пайкой. Способ, как правило, не требует применения флюса, что является важным его техническим преимуществом, удешевляющим пайку и снижающим трудоемкость процесса, так как не требуется операции нанесения флюса на место пайки и удаления остатков флюса по окончании процесса пайки. Собранные детали с припоем, помещенным около шва, проходят через электрическую печь с восстановительной атмосферой, которая защищает металл от окисления, восстанавливает имеющиеся окислы и усиливает смачивание металла припоем. Расплавляющийся припой смачивает поверхность металла, расплывается по ней и действием капиллярных сил всасывается в шов, сплавляясь с основным металлом.. Затем детали поступают в камеру охлаждения с восстановительной атмосферой, где остывают до температуры, при которой деталь, выданная из печи, при соприкосновении с атмосферным воздухом не окисляется, цвет металла не изменяется, и паяные детали выходят из печи с чистой, светлой поверхностью. Процесс пайки весьма экономичен, обеспечивает прочность и плотность соединений, точность размеров, хороший внешний вид и дает возможность прочно соединить металлы различных толщин, а в известных пределах — и разнородные металлы. В массовом производстве применяются печи туннельного типа, часто с конвейерами, проходящими через печь. Собранные детали с припоем укладывают на конвейер и подают в камеру предварительного подогрева, где они постепенно нагреваются до температуры пайки. Затем детали поступают в рабочую камеру, где находятся столько времени, сколько необходимо для осуществления процесса пайки, полного расплавления припоя, восстановления окислов, всасывания припоя в зазор соединения и смачивания припоем всей поверхности пайки. На это требуется в общей сложности несколько минут. По окончании процесса пайки детали из рабочей камеры поступают в камеру охлаждения, где постепенно температура их снижается до температуры, позволяющей выдать их из печи без опасности окисления атмосферным воздухом. При пайке медью температура в рабочей камере поддерживается в пределах 1100—1200 °С (в среднем 1150 °С). Защитный газ подается в избытке и создает в печи некоторое избыточное давление, устраняющее возможность проникновения внутрь печи наружного атмосферного воздуха и опасность взрыва, избыток газа выходит через контрольные трубки и сгорает, соприкасаясь с наружным воздухом. Первоначально в качестве защитного газа для печей применялся технически чистый водород. Этот газ дает отличные результаты, но не всегда имеется на месте; он довольно дорог и весьма взрывоопасен, образуя с воздухом смесь большой взрывчатой силы. В настоящее время пользуются более дешевыми и менее взрывоопасными смесями, как например диссоциированным аммиаком, дающим при разложении смесь из 25% азота и 75% водорода. Эта смесь менее взрывоопасна, чем чистый водород и во многих случаях стоит дешевле водорода. Применяют также смешанный газ, выпускаемый химической промышленностью для производства аммиака и представляющий собой смесь водорода с азотом. Особенно широко пользуются в настоящее время природными газами, обычно представляющими по составу более или менее чистый метан СН4. Ввиду взрывоопасности чистого метана его предварительно обрабатывают с целью получения менее взрывоопасной смеси. Сущность обработки заключается в том, что в метан добавляют некоторое количество воздуха, сжигаемого при входе в камеру с метаном. В результате получается газовая смесь довольно сложного состава, содержащая, наряду с метаном, водород, окись углерода, углекислоту и азот. Изменяя количество вводимого воздуха, можно получить газовую смесь, обладающую достаточными восстановительными свойствами и в то же время практически почти безопасную в отношении взрыва. Припой для пайки в водороде может быть в виде проволоки, фольги, порошка или пасты. Чаще всего применяется проволока и фольга (рис. 241). Для стальных деталей припоем обычно служит чистая электролитическая медь марки Ml или М2. Электролитическая медь весьма жидкотекуча в восстановительной атмосфере, дает прочное чистое соединение, не требует применения флюса, за исключением некоторых плохо смачиваемых сортов стали. Флюсы требуются при содержании в стали более 1—2% хрома марганца, кремния, ванадия и алюминия, образующих окисные пленки, не восстанавливаемые газовой атмосферой и ухудшающие смачивание. Никель, наоборот, усиливает смачивание и является желательным элементом в сталях для пайки. Иногда в качестве припоя используется латунь, которая обычно требует применения флюса для уменьшения окисления цинка и растворения образовавшейся окиси. В процессе пайки латунью может повышаться температура плавления ее вследствие испарения части цинка. С флюсом латунь растекается почти так же хорошо, как и чистая медь.

Рис. 1. Формы соединении для водородной иаики:

1 — сталь; 2 — кольцо медной проволоки

Для пайки меди, медных сплавов, нержавеющих сталей и чугуна, не допускающих значительного нагрева, применяются легкоплавкие серебряные или медные припои, причем припои для черных металлов не должны содержать фосфор. Для пайки алюминия и алюминиевых сплавов применяются специальные алюминиевые припои с температурой плавления около 620 °С со значительным содержанием кремния в сочетании со специальными легкоплавкими флюсами. Нормально температура рабочей камеры печи превышает температуру плавления припоя на 50—80 °С. Для основного металла, на который перегрев не оказывает вредного действия, при тщательном контроле нагрева температуру можно повышать на 200—250 °С, что дает возможность значительно форсировать процесс и повысить производительность печи. При пайке медью рекомендуются зазоры не больше 0,02—0,1 мм, где возможно следует применять плотную посадку соединяемых частей. При пайке легкоплавкими припоями рекомендуются зазоры в пределах 0,025—0,075 мм. При пайке низкоуглеродистой стали медью прочность соединения на растяжение составляет около 40 кГ/мм2; для сталей повышенной прочности могут быть достигнуты более высокие значения. В зоне пайки происходит взаимная диффузия припоя в основной металл и основного металла в припой. Железо и медь имеют ограниченную взаимную растворимость, в пределах около 4% при температуре плавления меди. При понижении температуры растворимость меди в железе и железа в меди снижается. Железо выпадает в мелкодисперсном виде, часть же его после охлаждения остается в меди в виде переохлажденного твердого раствора. Количество железа, оставшегося в растворе, зависит от скорости охлаждения: чем выше скорость, тем больше железа остается в растворенном виде (в среднем 1—2%). Наличие железа в растворе, а также в свободном мелкодисперсном состоянии повышает механическую прочность пайки и прочность сплава, образовавшегося в месте пайки, примерно в 2 раза превышает прочность чистого припоя — меди. Прочность пайки легкоплавкими медно-цинковыми или серебряными припоями на 10—15% ниже прочности пайки чистой медью. Для процесса пайки применяются электрические печи сопротивления с нихромовыми нагревателями, с автоматическим регулированием электрической мощности и температуры. Реклама:Читать далее:Огневая резка металловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|