|

|

Категория:

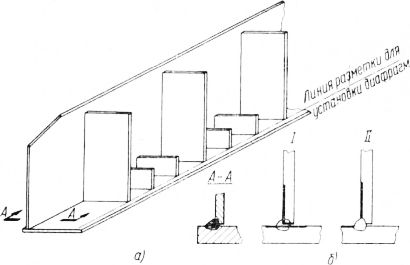

Алюминиевые сплавы Сборка конструкций под сварку и их последующая сварка — две взаимно Связанные операции технологического процесса изготовления сварных конструкций. Сборка, предшествуя сварке, предопределяет в значительной степени ее качество. Эта зависимость общеизвестна из практики изготовления Стальных конструкций и приобретает еще большее значение при изготовлении конструкций Из алюминиевых сплавов ввиду их специфических особенностей. Сборка и сварка крановых металлоконструкций из алюминиевых сплавов должна осуществляться на специальных участках или в цехах для получения хорошего качества сварных соединений. Отдельные участки и цехи для изготовления металлоконструкций из алюминиевых сплавов необходимы потому, что это производство требует соблюдения особых требований и более высокой культуры труда, чем изготовление стальных конструкций. Вследствие высокой чувствительности алюминиевых сплавов к надрезам, царапинам, а также ввиду того, что листовой материал из этих сплавов покрыт (плакирован) пленкой чистого алюминия, изготовление конструкций из алюминиевых сплавов требует специальных мер предосторожности, описанных в предыдущих разделах. Сборка конструкций из алюминиевых сплавов, например коробчатых балок для мостовых кранов, может быть выполнена по существующей технологии для стальных конструкций, но с некоторым дополнением операций по очистке мест под сварку от пленки окислов и дополнительных технологических приемов по уменьшению деформаций. Рассмотрим разные способы зачистки мест под сварку на примере изготовления коробчатых балок, в частности при приварке диафрагм и вертикальных стенок к поясам. На рис. 1, а представлен собранный узел балки коробчатого сечения, состоящий из верхнего пояса, одной вертикальной стенки и диафрагм.

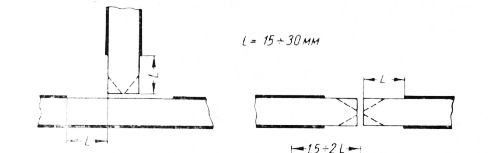

Рис. 1. Места зачистки кромок На рис. 1, б показаны два варианта сборки: вариант предусматривает зачистку мест сварки в деталях до сборки, а вариант II — зачистку узла от окисной пленки после сборки. Если окисная пленка в местах сварки удаляется до сборки, когда представляется возможным зачистить всю необходимую площадь в зоне сварного шва, то сварка будет призведена полностью по очищенной поверхности. Если же зачистка производится после сборки, то удаление пленки около вертикальных стенок и диафрагм в углах значительно затрудняется. Окисная пленка, попав в зазоры, может нарушить прочность соединения. Известно, что если в соединении зачищены хотя бы только участки, прилегающие к месту шва, то при арго-но-дуговой сварке происходит механическое разрушение окисной пленки на всем участке действия дуги. Однако в ответственных кострукциях следует, по нашему мнению, зачищать места сварки до сборки деталей, как это показано на рис. 2, тем более, что обнаружение окисной пленки в сварных швах затруднено. Основным мероприятием по уменьшению деформаций от сварки является составление подробного технологического процесса сварки с указанием режимов, последовательности и метода ведения процесса, а также необходимой оснастки. В частности, предварительный обратный изгиб свариваемых узлов может частично или полностью компенсировать деформирующее действие сварки. К оснастке, которую применяют для уменьшения деформаций при изготовлении сварных металлоконструкций из алюминиевых сплавов, относятся все фиксирующие приспособления (прижимные струбцины, скобы) и стенды, которые облицовываются теплопроводным материалом.

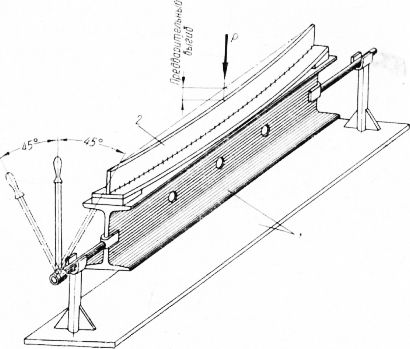

Рис. 2. Рекомендуемая схема зачистки кромок под сварку от окисной пленки или плакировки Размеры предварительного выгиба свариваемых элементов определяют расчетом, а чаще устанавливают опытным путем. Например, при серийном изготовлении сварных тавров желательно применять кондукторы, которые обеспечивали бы механизацию сварки и возможность поворота (кантовки) сварных узлов для сварки «в лодочку». Эскиз простейшего кондуктора показан на рис. 3. Оснастка сборочных цехов для производства алюминиевых металлоконструкций отличается от оснастки для стальных конструкций:

Рис. 3. Схема кондуктора (1) для предварительного выгиба тавра (2) перед сваркой Существующая оснастка крановых заводов может быть успешно использована с незначительной переделкой для изготовления алюминиевых конструкций. Материалы для сварки. Неплавящимся электродом при сварке алюминиевых и других сплавов в среде инертных газов служат вольфрамовые прутки. Наиболее употребительны прутки диаметром 2—6 мм. Вольфрамовые прутки поставляются по техническим условиям ТУ ВМ 2-529—57 и МНТУ 2402—49. Вольфрам выбран в качестве материала для электродов благодаря высокой температуре плавления (3600 °С), низкому коэффициенту теплопроводности и малой летучести при высоких температурах. Выбор диаметра неплавящегося электрода производится в зависимости от толщины свариваемых деталей, рода тока и защитного газа. Инертные газы — аргон или гелий, а также их смеси в разных пропорциях применяют для дуговой сварки алюминиевых сплавов (и других цветных металлов). Наиболее употребительным защитным газом является аргон. Аргон допускает большую плотность сварочного тока, а следовательно, высокую скорость сварки, что чрезвычайно важно для материалов с большой теплопроводностью и коэффициентом объемного расширения. Для сварки алюминиевых сплавов рекомендуется применять чистый аргон марки Б (с содержанием аргона 99,96%) согласно ГОСТу 10157—62. Может быть применен и наиболее чистый аргон марки А. Следует иметь в виду, что аргон марки А более дорогой и дефицитный. Примеси в аргоне снижают качество сварного шва: ухудшается его формирование, увеличивается число различных дефектов. Исследованиями А. Я Бродского установлено, что при сварке в среде аргона с чистотой 99,8% получаются швы без дефектов с хорошим формированием, имеющие блестящую поверхность. При добавлении к аргону кислорода в количестве 0,3% поверхность швов становится неровной, окрашенной в фиолетовые тона со следами окислов, вблизи шва наблюдается желтый налет окиси вольфрама. С увеличением содержания кислорода до 0,7—1,4% все указанные явления усиливаются, причем значительно ухудшается формирование швов. Содержание в аргоне азота в количестве 0,8% не ухудшает формирование швов чистого алюминия и сплава АМц, не наблюдается и внутренних дефектов. Поверхность швов имеет, блестящий цвет. Однако несколько возрастает потребная мощность дуги, что увеличивает ширину и глубину проплавления швов. Сварка алюминиево-магниевых сплавов с содержанием 5—6% Mg затрудняется уже при содержании азота свыше 0,15%. С увеличением содержания азота до 3—4% резко ухудшается формирование шва и в нем появляются иглы нитридов. Аргон с содержанием водорода от 1,1 до 5,4% приводит к образованию в шве серой пленки. С увеличением содержания водорода появляется много пор, и поверхность швов имеет вспученный вид с грязными пленками. Таким образом, содержание в аргоне примесей кислорода, азота или водорода даже в небольших количествах значительно ухудшает качество сварных швов. Однако некачественная сварка может получиться и при применении аргона первого состава. Это объясняется присутствием в аргоне влаги, поэтому следует заблаговременно производить проверку каждого баллона аргона на присутствие в нем влаги. Проверка может осуществляться несколькими методами. Гелий поставляется промышленностью по техническим условиям МРТУ 51-04-23—62 и разделяется на группы, приведенные в табл. 30. Для сварки применяется лишь гелий высокой ;чистоты, сортов А и Б. Технический гелий для сварки не пригоден. Иногда применяют смесь аргона и гелия. Это объясняется желанием правильно использовать отдельные преимущества и недостатки этих газов. Аргон — более тяжелый газ (на 25% тяжелее воздуха и в 10 раз тяжелее гелия), а поэтому расход гелия в одинаковых условиях на 30% больше, чем аргона. Аргон дешевле гелия. Однако напряжения электрической дуги в гелии в 2 раза больше, чем в аргоне, что позволяет применять источники питания дуги ,меньшей мощности или при одинаковой мощности увеличить скорость сварки. Это преимущество гелия делает целесообразным его применение в чистом виде или в смеси с (аргоном для автоматической сварки плавящимся электродом. Процентное отношение смеси аргона с гелием меняется в зависимости от режимов сварки и примерно составляет 20% аргона и 80% гелия. Состав смеси газов при сварке регулируется при помощи ротаметров (для каждого газа). Сварочная проволока и прессованные прутки различных марок (АМг, АМгЗ, АМг5В, АМг61, АМц, АК, В92) и необходимых диаметров применяют для дуговой сварки алюминиевых сплавов. Проволока поставляется по ГОСТу 7871—63, химический состав сварочной проволоки регламентируется ГОСТом 4784—65. Марку присадочного металла выбирают в зависимости от состава свариваемого металла, стремясь приблизить состав металла шва к химическому составу основного металла. Диаметр сварочной проволоки или прутка выбирают в зависимости от толщины свариваемого металла и применяемого оборудования. Для ручной аргоно-дуговой сварки может применяться сварочная проволока в отожженном, а для механизированной сварки только в нагартованном состоянии, так как для использования в автоматах она должна быть более жесткой. Сварочная проволока поставляется в бухтах и покрывается нейтральной смазкой. В таком состоянии проволока может храниться длительное гремя. Для электродов ручной сварки проволока рубится на прутки длиной 500—700 мм. Для удаления смазки и естественной окисной пленки с поверхности прутков перед сваркой они должны подвергаться химической обработке — травлению. Для автоматической и полуавтоматической сварки проволока из бухты разъединяется на небольшие мотки и травится. Процесс травления рекомендуется производить в цехе гальванопокрытий, располагающем соответствующим оборудованием и вентиляцией. Химическая очистка сварочной проволоки обычно производится в следующей последовательности: Операция удаления окисной пленки контролируется визуально или нанесением капли контрольного реактива следующего состава: соляной кислоты 25 см3, хромпика калиевого 3 г, воды дистиллированной 75 см3. На хорошо протравленной поверхности реактив изменяет окраску с оранжевой на зеленую в течение 30 сек при комнатной температуре. Хорошо очищенная поверхность деталей и сварочной проволоки имеет матовый цвет, неочищенная поверхность блестящая. Рабочий, производящий очистку деталей и сварочной проволоки химическим способом, должен работать в спецодежде, резиновых перчатках и в очках с прозрачными стеклами. Участки для химической очистки деталей и сварочной проволоки должны быть оборудованы надежной вытяжной принудительной вентиляцией. Подготовка поверхности металла к сварке. Все свариваемые кромки и места деталей перед сваркой должны быть обработаны с соблюдением размеров конструктивных элементов разделки, требуемых чертежом. Торцы кромок свариваемых деталей должны иметь гладкую поверхность без задиров, рванин, заусенцев и других неровностей, являющихся очагами загрязнения, трудно удаляемыми в процессе подготовки под сварку. Алюминий, а следовательно, и сплавы на его основе, являются химически активными металлами, быстро окисляющимися на воздухе с образованием окиси алюминия (А1203). Эта окисная пленка, обладая в 3 раза большей, чем сплав, температурой плавления (2030 °С) и большим удельным весом, значительно затрудняет процесс сварки. Поэтому перед сваркой окисную пленку необходимо удалять с поверхности металла. Плакированные полуфабрикаты (листы й плиты, покрытые защитным слоем, например слоем чистого алюминия, с целью защиты от коррозии или для улучшения процесса прокатки) также должны зачищаться с полным удалением плакированного слоя, как и окисная пленка, согласно рис. 64. С целью коррозионной защиты обычно плакируют сплавы типа дуралюминий (Д16) и высокопрочные сплавы (В95). Технологической плакировке перед прокаткой подвергают сплавы, которые плохо поддаются прокатке (сплавы с большим содержанием магния, например АМгб). Удаление плакирующего слоя со свариваемых кромок также необходимо, как и окисной пленки, так как попадание в шов чистого алюминия значительно ослабляет сварное соединение (ввиду незначительной прочности чистого алюминия). Перед сборкой и сваркой кромки деталей и прилегающие к ним участки поверхности должны быть обезжирены одним из растворителей, указанных на стр. 166, или промыты горячей водой и высушены, а затем тщательно зачищены (механическим или химическим способом). Для механической зачистки применяют стальные щетки из проволоки диаметром до 0,2 мм. Механическая зачистка деталей из плакированных термически упрочняемых сплавов (типа Д1, Д16, АВТ-1) нежелательна, так как, снимая окисную пленку, она может одновременно разрушить плакирующий, слой; в этом случае следует применять химическую очистку. Механическая зачистка поверхностей деталей перед сваркой осуществляется в следующей последовательности: поверхность деталей по ширине не менее 50—70 мм в сторону от свариваемых кромок и сами кромки обезжиривают одним из растворителей, а затем обезжиренную поверхность зачищают проволочными щетками на 15—25 мм в сторону от свариваемых кромок. Для механической зачистки окисной пленки можно применять пневматические переносные машины, оснащенные дисковыми или торцовыми проволочными щетками с проволокой диаметром до 0,2 мм (ГОСТ 3875— 59). Рекомендуется применять проволочные щетки из нержавеющей стали. При зачистке кромок дисковыми стальными щетками рабочий должен защищать глаза очками с бесцветными стеклами. Химическому травлению для очистки от окисной пленки можно подвергать детали как из плакированных, так и неплакированных алюминиевых сплавов. Химическое травление производится в ванне водного раствора нескольких различных составов. Один из растворов имеет следующий состав: механическая ортофосфорная кислота (ГОСТ 6552—58) 300—350 г/л, бихромат натрия технический (ГОСТ 2652—67) 0,1 —1,0 г/л. Температура раствора 20—30 °С. Продолжительность травления сплавов АМц, АМг на 20% больше, чем плакированных сплавов. Сплав АМгб травится при температуре 40 — 45 °С в течение 20—25 мин. Травление желательно производить в ванне из нержавеющей стали (1Х18Н9Т, Х18Н12М2Т или Х18Н12МЗТ и т. п.). Детали в процессе травления не должны касаться друг друга, а также стенок ванны. Ванны обогреваются обычно посредством змеевика. Химическое травление деталей может производиться и в растворе для травления сварочной проволоки. Местную химическую очистку мест под сварку от окисной пленки можно производить также в ваннах, час-тичио погружая детали в раствор. Местное химическое травление производят непосредственно на детали путем нанесения раствора на места расположения швов с помощью кисти или тампона. Травление производят раствором следующего состава: техническая соляная кислота (ГОСТ 3118—67) 300 г/л, техническая ортофосфор-ная кислота (ГОСТ 6552—58) 100 г/л, хромовый ангидрид (ГОСТ 3776—47) 50 г/л. Продолжительность травления 3—4 мин. После травления детали промывают в холодной проточной воде. При наличии на детали темного налета последний удаляют протиранием салфеткой или волосяной щеткой. После протирки детали необходимо промыть в теплой воде, еще раз протереть и высушить. Не следует передерживать детали в ванне при травлении во избежание местного разъедания материала. При подготовке деталей под местное травление требуется, кроме обезжиривания растворителем, обезжиривание влажным мелом или известковой кашицей, которая наносится на деталь ветошью. Реклама:Читать далее:Сварка крановых металлоконструкций в среде инертных газовСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|