|

|

Категория:

Ремонт промышленного оборудования Большая часть литейных машин эксплуатируется в крайне неблагоприятных условиях. Например, бегуны, формовочные машины и другие работают в непосредственном контакте с формовочными составами, а завалочные и разливочные машины эксплуатируются в условиях воздействия высокой температуры и лучистой энергии. Кроме этого, все механизмы находятся в среде кварцевой пыли, загрязняющей воздух и проникающей в сочленения деталей сборочных единиц. Это приводит к ускоренному износу деталей и выходу машин из строя. Поэтому решающим фактором является четкая организация системы технического обслуживания и ремонта этих машин. Тщательные ежедневные профилактические осмотры каждого ответственного агрегата помогают выявлению и устранению дефектов. Систематически (по плану) осуществляемые текущие ремонты гарантируют работоспособность машин. При этом проводят профилактические осмотры, очищают сборочные единицы и устраняют дефекты, обнаруженные при осмотрах в течение рабочей недели. Ремонтные работы желательно производить в нерабочую смену, а на устранение мелких дефектов, регулировку механизмов можно использовать обеденный перерыв. Для полноценного использования преимуществ метода узлового ремонта организуют восстановление изношенных и изготовление новых сборочных единиц в запас, который используют для замены находящейся ,в эксплуатации такой же части, вышедшей из строя. Запасными сборочными единицами могут быть, например, для формовочных машин вся пневматическая и гидравлическая аппаратура, встряхивающий поршень с кольцами; для бегунов — редукторы в сборе, горизонтальный вал с муфтой; для конвейеров — собранные несущие звенья, направляющие ролики, редукторы, ролики для рольгангов в сборе и т. п.

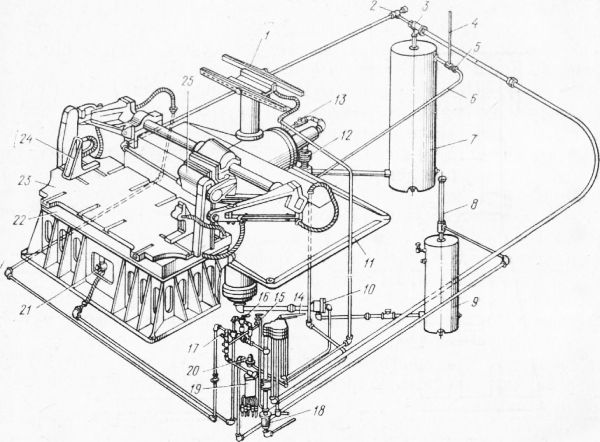

Рис. 1. Схема формовочной машины 233: Ремонт формовочных машин. На рис. 1 представлена схема формовочной машины 233. Машины этой модификации относятся к встряхивающим формовочным машинам, работающим без подпрессовки, с поворотом стола и вытяжкой модели. При ремонте регулируют соединения и заменяют изношенные детали, исправляют (периодически) деформированные детали, наблюдают за состоянием фундамента и периодически его ремонтируют. Ремонт фундамента тесно связан с ремонтом встряхивающего механизма, так как разрушению подвергается часть фундамента, на которой смонтирован механизм. Между станиной встряхивающего механизма и бетонным фундаментом кладут деревянные брусья из дуба и прорезиненную ленту. Дубовую подкладку исправляют строганием на месте, если она зацементирована на фундаменте.

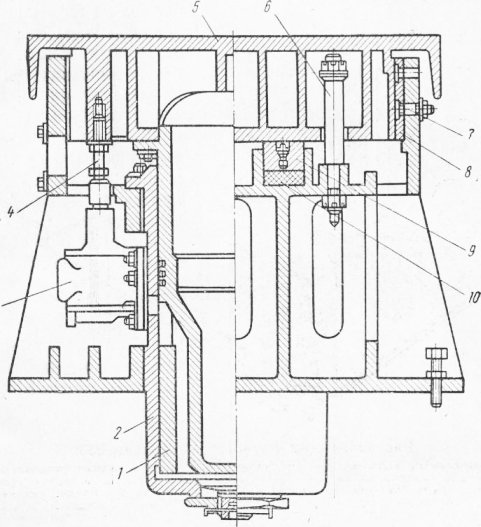

Рис. 2. Встряхивающий механизм Свободно лежащую подкладку строгают на станке. Изношенную прорезиненную ленту заменяют. Уменьшение высоты фундамента при устранении дефектов бетона обязательно компенсируют толщиной подкладок. Не допускается опускание механизма встряхивания более 3—5 мм относительно первоначального его положения. При ремонте механизма встряхивания восстанавливают прямолинейность поверхности стола, допускаются отклонения до 0,5 мм; отклонения от плоскостности стальных буферов — до 0,1 мм; зазор между направляющими планками и столом должен быть 0,1 мм. Пригонку буферов выполняют таким образом: стол поднимают и на каждый буфер кладут свинцовую проволоку диаметром 1,5 мм. Затем с высоты около 50 мм опускают стол на буфера ударом. Далее поднимают стол, замеряют и замечают на каждом буфере толщину сплющенной проволоки. После этого подбирают и подкладывают под низко сидящие буфера соответствующие замерам стальные подкладки или, что предпочтительнее, протачивают выступающие буфера по наиболее низко сидящему буферу. Поверхность стола исправляют строганием или точением до получения необходимой точности. При пригонке планок обеспечивают равномерный зазор между поршнем и цилиндром. Планки после пригонки должны быть надежно закреплены болтами, а стол с поршнем должен свободно опускаться, без заеданий. При капитальном ремонте восстанавливают точность сопряжения поршня и цилиндра путем замены одной из этих деталей или обеих новыми. Буферное устройство восстанавливают путем исправления гнезд в станине и замены буферов и амортизаторов. Отремонтированный встряхивающий механизм устанавливают строго по уровню. При правильной работе механизм действует четко, удары не должны быть жесткими, стол при подъеме не должен ударяться в буфера ограничителя. Жесткость удара регулируется при помощи клапана отсечки и упора. Встряхивающий механизм испытывают в работе с грузом в течение часа и затем проверяют наличие смазки в цилиндре и на направляющих, отсутствие задиров и величину зазоров между столом и направляющими планками. Контроль работы механизма может быть осуществлен монетой, уложенной на стол. При встряхивании монета не должна отрываться от поверхности стола. Ремонт клапана отсечки. При ремонте клапан отсечки разбирают и промывают. Отверстие в головке исправляют развертыванием с последующей притиркой. Плунжер заменяют новым, который притирают по исправленному отверстию в головке и устанавливают так, чтобы от его торца до торца пробки был выдержан определенный зазор.

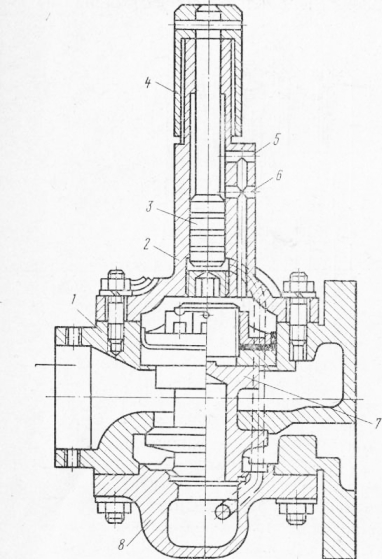

Рис. 3. Клапан отсечки Все резьбовые соединения просматривают и ремонтируют. Проверяют плотность заделки горизонтальных каналов пробками. Гнезда клапана в корпусе и крышке исправляют обработкой на станке или вручную шарошкой. У клапана протачивают или исправляют вручную седла, затем его тщательно притирают по гнездам. Клапан перед установкой на машину регулируют и тщательно проверяют в работе. Для этого используют специальный стенд. Испытуемый клапан А крепят и на стенде и при помощи шланга к нему подводят сжатый воздух. Одновременно по трубке подводят воздух к сборочной единице Б, представляющей собой цилиндр с поршнем. В момент выпуска воздух из нижней части сборочной единицы Б уходит, а постоянное давление воздуха, поступающего через трубку, заставляет поршень вместе со штоком и рычагом опуститься. При этом винт ударяет по колпаку испытываемого клапана и переключает его в исходное положение. Цикл начинается сначала. Винт позволяет регулировать работу клапана. Клапан испытывается в течение —1,5 ч. Если переключение происходит нормально и утечка воздуха не наблюдается, клапан считается пригодным для установки на машину. Реклама:Читать далее:Требования безопасности при выполнении ремонтных работСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|