|

|

Категория:

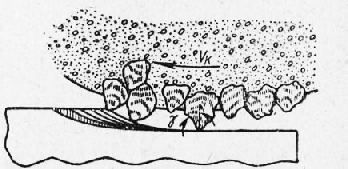

Фрезерные работы Далее: Прочие виды обработки Шлифованием называют обработку поверхностей абразивными материалами. Абразивные материалы (зерна высокой твердости с острыми кромками) могут быть в свободном виде (порошки), или в связанном (цементированном) виде — в форме брусков, кругов, сегментов и др. В большинстве случаев шлифование является отделочно-доводочной операцией, обеспечивающей высокую точность (иногда до 0,002 мм) и чистоту поверхности 6—10-го классов. Шлифование применяют также для обдирочных работ (например, при очистке литья), для заточки режущего инструмента и пр. Наибольшее количество шлифовальных работ выполняют с использованием быстро вращающегося абразивного круга. Окружная скорость вращения круга составляет 8—50 м/сек и выше, в зависимости от твердости обрабатываемого материала (чем тверже материал, тем меньше скорость). Шлифование применяется при черновой (обдирочной), чистовой и отделочной обработке наружных и внутренних цилиндрических и конических, плоских и криволинейных поверхностей всех металлов и сплавов. В соответствии с видом применяемых станков различают круглое (наружное и внутреннее), плоское и бесцентровое шлифование. При вращении круга со скоростью vk (рис. 1) и подаче заготовки или круга множество зерен срезает материал заготовки с образованием мельчайшей стружки.

Рис. 1. Схема шлифования

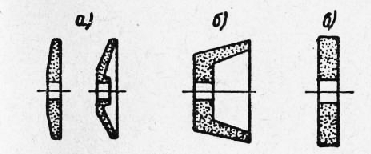

Абразивы бывают естественные и искусственные. Наиболее широко применяются искусственные абразивы: электрокорунд (кристаллическая окись алюминия), карборунд (карбид кремния) и карбид бора; из естественных абразивов находят применение наждак, корунд, алмаз и др. Кроме вида абразива и связки, полная характеристика шлифовальных кругов включает форму и размеры, зернистость и твердость круга.. Некоторые формы кругов приведены на рис. 2. Зернистость кругов характеризует размер зерен абразива; зернистость определяется номером, установленным ГОСТ. Выбор зернистости зависит от требуемой чистоты обработки: для обдирочного шлифования применяют крупнозернистые круги, для чистового шлифования — мел козернистые. Твердость кругов определяется сопротивляемостью связки выкрашиванию зерен абразива под влиянием усилия резания. Различают круги мягкие (М), средне-мягкие (СМ), средние (С), среднетвердые (СТ), твердые (Т), весьма твердые (ВТ) и чрезвычайно твердые (ЧТ).

Рис. 2. Шлифовальные круги:

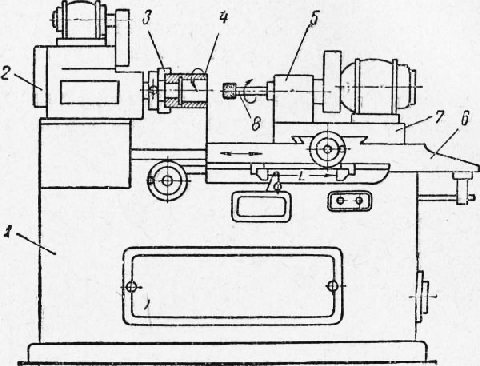

а — тарельчатый; б — чашечный; в — плоский

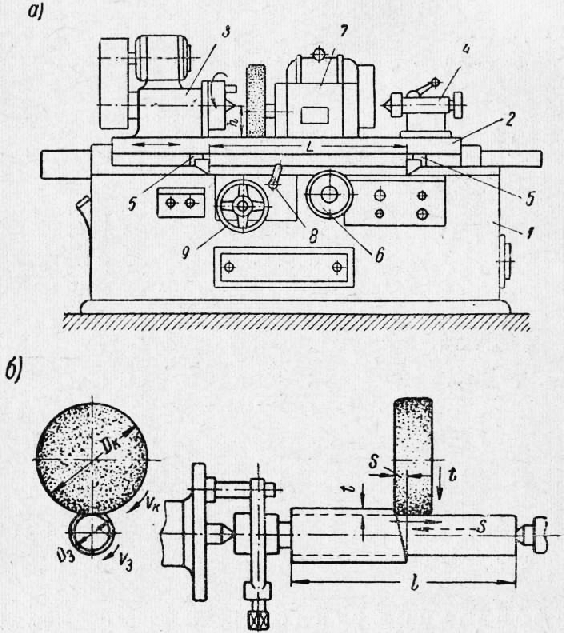

Шлифовальные круги обладают способностью частично или полностью самозатачиваться в процессе работы. Процесс самозатачивания состоит в выкрашивании затупившихся зерен и обнажении острых кромок зерен следующего ряда. Круг «засаливается», если твердость его излишне велика для обработки данного материала, или преждевременно изнашивается, если эта твердость мала. Шлифовальные станки подразделяются на станки для круглого шлифования (центровые круглошлифовальные станки, бес-центрово-шлифовальные, внутришлифовальные) и станки для плоского шлифования. К группе шлифовальных относятся также доводочные, полировальные и заточные станки. Существуют специальные шлифовальные станки для обработки шеек коленчатых валов, зубьев зубчатых колес и пр.; большую группу специальных станков составляют копировально-шлифовальные. Круглошлифовальные станки. На рис. 3, а приведена схема универсального центрового круглошлифовального станка для наружного шлифования, а на рис. 3, б — схема наружного шлифования в центрах. Стол опирается на направляющие станины и несет переднюю и заднюю бабки. Обрабатываемая заготовка помещается между центрами передней и задней бабок; ей сообщается вращательное движение от двигателя передней бабки. Вместе со столом вращающаяся заготовка совершает возвратно-поступательное движение для обработки заготовки по всей длине вращающимся кругом шлифовальной бабки. Длина хода стола ограничивается установкой кулачков, которые управляют рычагом переключения направления хода стола. В современных станках стол перемещается гидроприводом. Наибольший диаметр шлифоваиия определяется высотой центров h. Шлифовальная бабка установлена на поперечных салазках и с помощью маховика получает поперечное перемещение для установки на глубину шлифования. Маховичок 9 служит для перемещения стола вручную.

Рис. 3. Круглошлифовальный центровый станок (а) и схема круглого шлифования (б)

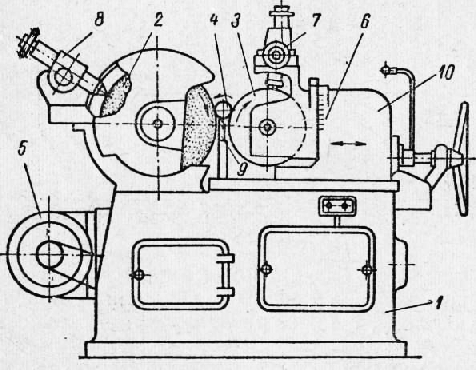

Для обработки конусов верхнюю часть стола делают поворотной. Шпиндель передней бабки может вращаться со скоростью 75, 150 и 300 об/мин., шлифовальный круг — со скоростью 1500 об/мин.; стол перемещается гидроприводом со скоростью в пределах 0,08-10 м/мин. Бесцентровые шлифовальные станки. По устройству и обслуживанию эти станки значительно проще центровых, а производительность их выше; к недостаткам относится большая продолжительность переналадки. Эти станки широко применяются в серийном и массовом производстве. На рис. 4 приведена схема бесцентрово-шлифовального станка. Обрабатываемая заготовка опирается на нож и вращается ведущим кругом. Ведущий круг вместе с бабкой имеет поперечное перемещение (показано стрелками) для компенсации износа кругов, а также для обеспечения поперечной подачи (врезания); для продольной подачи заготовки поворотная часть бабки по шкале устанавливается под углом 1—7°.

Рис. 4. Круглошлифовальный бесцентровый станок

Бабка шлифующего круга установлена неподвижно на станине. Механизмы, передачи движения от электродвигателя к шлифующему и ведущему кругам смонтированы в станине. Шлифующий круг чаще всего приводится в движение ременной передачей и имеет одну скорость; ведущий круг также вращается с помощью ремня, но движение ведущему шкиву сообщается через коробку скоростей. Поэтому ведущий круг может иметь несколько различных скоростей для обработки различных металлов. Механизмы служат для правки кругов. В массовом и крупносерийном производстве бесцентрово-шлифо-вальные станки снабжают загрузочными устройствами, автоматизирующими работу станка. С целью повышения производительности при обработке длинных заготовок строят бесцентрово-шлифовальные станки со шлифовальными кругами шириной до 800 мм (вместо обычной ширины 150—200 мм). Внутришлифовальные станки. На рис. 5 приведена схема внутришлифовального станка. Обрабатываемая заготовка укрепляется в патроне шпинделя передней бабки и вращается. Шлифовальная бабка имеет возвратно-поступательное движение по направляющим станины для шлифования отверстия на установленную длину, а также радиальное перемещение вместе с поперечными салазками для установки на глубину шлифования. Шлифовальный шпиндель приводится в движение от отдельного электродвигателя и имеет постоянную скорость.

Рис. 5. Внутришлифовальный станок

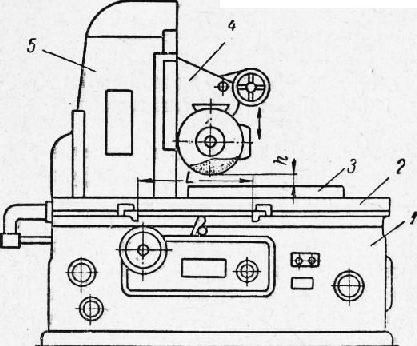

Стол шлифовальной бабки приводится в движение гидроприводом. В серийном и массовом производстве применяют внутришлифовальные станки с автоматическим и полуавтоматическим циклом работы. Плоскошлифовальные станки. На рис. 6 приведена схема плоскошлифовального станка с прямоугольным столом, работающего периферией круга. Такие станки применяются для шлифования длинных и узких поверхностей или мелких заготовок, установленных по ходу стола под шлифующим кругом. Крупные детали обрабатываются на плоскошлифовальных станках портального типа (подобных продольно-строгальным станкам).

Рис. 6. Плоскошлифовальный станок

На столе укрепляют магнитную плиту, служащую для установки и удерживания заготовок при работе. Стол имеет поступательно-возвратное движение по направляющим станины. По вертикальным направляющим стойки может перемещаться шлифовальная бабка для установки шлифующего круга на глубину шлифования. Перекрытие шлифуемой заготовки по ширине достигается при поперечном осевом движении круга; это движение автоматизировано. Основными характеристиками станка являются максимальная длина хода стола L и высота круга над столом h. Реклама:Читать далее:Прочие виды обработкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|