|

|

Категория:

Сварочные работы Тавровые соединения арматурных стержней диаметрами 10—40 мм классов A-I — A-III с плоскими элементами проката в конструкциях закладных деталей следует, как правило, выполнять автоматической сваркой под флюсом на сварочном автомате типа АДФ-2001. Для выполнения тавровых соединений стержней диаметрами (d) 18—25 мм с плоскими элементами проката толщиной (б) 14—18 мм при отношении 6/rf^0,75 сварочную дугу питают, переменным или постоянным током. Для выполнения тавровых соединений стержней диаметром 10—16 мм с плоскими элементами проката толщиной 5—8 мм при отношении 6/d^0,6 сварочную дугу следует питать постоянным током обратной (плюс на стержне) полярности. Подготовка к сварке Для надежного электрического контакта с плоскими элементами торец стержня должен, как правило, иметь скос, поэтому резку арматурных стержней надо выполнять на механических ножницах. Допускается применение стержней, срезанных под углом 90° к оси. Края плоских элементов должны быть очищены от грата (после газовой резки) или заусениц (после механической резки). Поверхности торцов стержней и поверхность стержней в местах соприкосновения их с губками автомата так же, как и поверхность плоских элементов проката в местах приварки торцов стержней и в местах контакта с токоподводящими электродами, должны быть очищены от ржавчины, масла, краски и т. п. Токоподводящий электрод и губки автомата должны периодически (по мере загрязнения) очищаться от окалины, брызг металла и загрязнений, а также обезжириваться.

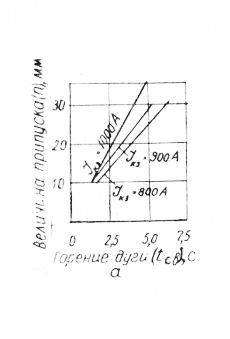

Рис. 1. Припуски на длину заготовок стержней: Примечание. В таблице даны средние значения продолжительности выдержек времени этапов, соответствующие номинальному напряжению в сети; ввиду возможных отклонений фактического напряжения от номинального, действительные выдержки могут отличаться от табличных на ± 10% при больших (более 1,4 с) выдержках и на ± 20% при малых (менее 1,4 с). После выполнения подготовительных операций автомат настраивают на оптимальный режим сварки. Основными регулируемыми параметрами режима автоматической сварки тавровых соединений элементов закладных деталей под флюсом, на которые нужно настроить автомат, являются:

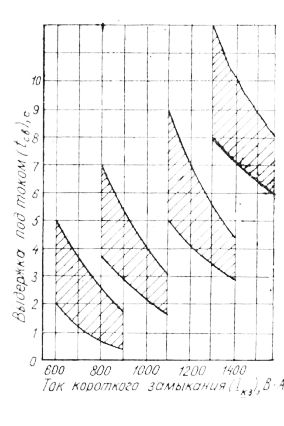

Рис. 2. Выдержка под током в зависимости от рекомендуемого тока короткого замыкания для сварки тавровых соединений элементов закладных деталей (при питании дуги переменным тском). Режим сварки Оптимальный режим сварки при питании дуги переменным током определяют так: Выше приведены режимы сварки для стержней диаметром до 25 мм. Режимы сварки для более толстых стержней следует определять опытным путем.

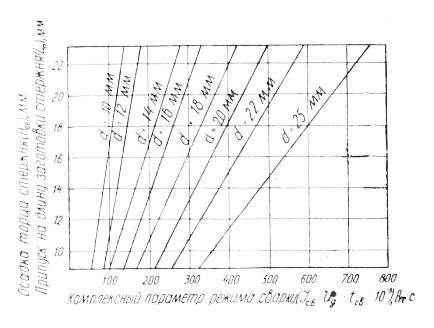

Рис. 3. Зависимость оптимальных величин машинной осадки Нос (припуск 1п на длину стержней) от комплексного параметра режима сварки стержней диаметрами d=10—25 мм при питании дуги током — переменным или постоянным обратной полярности.

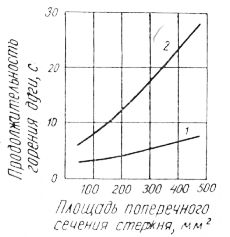

Рис. 4. Продолжительность горения дуги в зависимости от площади поперечного сечения стержня при питании дуги постоянным током обратной поляпности: Настройку автомата типа АДФ-2С01 на оптимальный режим сварки при питании дуги постоянным током обратной полярности следует выполнять следующим образом:

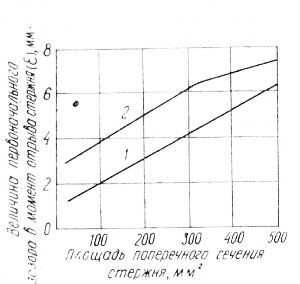

Рис. 5. Величина первоначального зазора в момент отрыва стержня в зависимости от площади поперечного сечения стержня при питании дуги постоянным током обратной полярности:

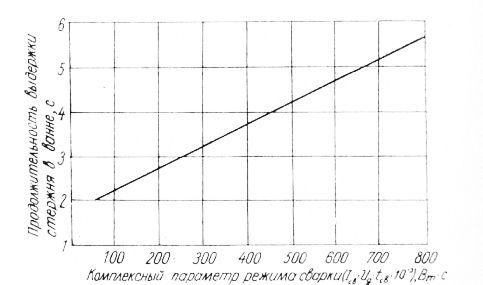

Рис. 6. Зависимость оптимальной продолжительности выдержки стержня в ванне (после включения тока) от величины комплексного параметра режима сварки. Техника сварки Полный цикл автоматической сварки тавровых соединений элементов закладных деталей под флюсом должен состоять из следуюущих этапов: Реклама:Читать далее:Сварка нахлесточных соединении стержней с плоскими элементамиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|