|

|

Категория:

Слесарные работы - общее Овладение молодыми рабочими (учащимися) знаниями, умениями и навыками, которые определены квалификационными характеристиками, учебными программами и учебниками, происходит в процессе обучения. Для выполнения работы одних только знаний недостаточно, необходимо полученные знания использовать на практике. Мало знать, например, устройство и способы применения инструмента, нужно еще уметь пользоваться этим инструментом в работе. Умение, таким образом, означает целесообразное выполнение действий с выбо-’ ром и применением правильных приемов, с учетом определенных условий и с получением положительных результатов. Закрепленные упражнения и в значительной степени автоматизированные умения превращаются в навыки. Всякий навык представляет собой закрепленную многократным сознательным повторением систему действий человека. Выработка навыков начинается с овладения умением, т. е. овладения приемами и способами действий. В результате упражнений — сознательных повторений действий — многие движения работающего автоматизируются, т. е. выполняются без специально направленного на них внимания и осознаваемых усилий. Для совершенствования навыков работы после отработки приемов выполнения основных слесарных операций слесари переходят к выполнению комплексных работ все возрастающей сложности. В комплексные работы входит выполнение деталей и изделий, в процессе которого слесарь осуществляет ряд операций, например разметку, сверление, опиливание и распиливание, клепку и др. К таким работам относится изготовление слесарно-монтажного инструмента, а также отдельных узлов и деталей машин. Комплексные работы должны выполняться по чертежам и технологическим картам в строгом соответствии с требованиями технических условий. Учебные технологические процессы на изготовление слесарно-монтажного инструмента имеются в каждом профессионально-техническом училище и на производстве. В условиях современного производства объем слесарной обработки значительно уменьшился. Слесари постепенно уступили место в производстве деталей машин рабочим-станочникам: токарям, фрезеровщикам, шлифовщикам и др. В результате применения механизированного инструмента, приспособлений и станочного оборудования профессия слесаря приблизилась к профессиям рабочих-станочников. Так, от слесарей-инструментальщиков теперь требуется умение работать на шлифовальных станках; от слесарей по ремонту оборудования умение работать на токарном, строгальном, фрезерном, шлифовальном и других станках. Поэтому знания современной технологии работ является неотъемлемой частью профессиональных умений и навыков слесарей. Имея в виду, что- молодые слесари обладают определенными умениями и навыками слесарной обработки, здесь мы ограничимся лишь отдельными примерами технологической последовательности изготовления некоторых инструментов. Изготовление проволочной отвертк выполняется в следующей последовательности:

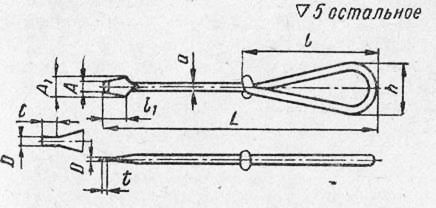

Рис. 1. Проволочная отвертка

4. Вновь нагреть конец заготовки и отковать рабочую часть отвертки в соответствии с размерами, указанными на чертеже, с учетом припуска на обработку. Испытание отвертки и технические требования к ней. Испытываемой отверткой нужно завернуть пять шурупов в сухую дубовую доску, на которой разрешается сделать отверстия, соответствующие диаметру шурупа, на глубину ‘Д длины нарезки. После испытания на рабочем конце отвертки не должно быть вмятин и выкрошенных мест.

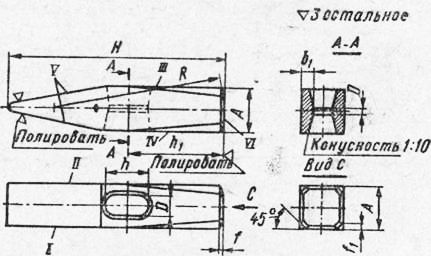

Рис. 2. Молоток с квадратным бойком

Изготовление молотка с квадратным бойком из поковки (рис. 2): 1. Опилить поверхности I, II, III, IV драчевым и личным напильниками, проверяя прямолинейность обрабатываемой поверхности линейкой. Во время опиливания необходимо выдержать размер А, параллельность соответствующих граней поковки, а также прямые углы, образованные обрабатываемыми плоскостями. Размер Л и параллельность проверяются штангенциркулем, а прямые углы — угольником. 2. Опилить драчевым напильником поверхность VI бойка под прямым углом к граням I, II, III, /V; угол проверить угольником. 3. Покрыть раствором медного купороса (чайная ложка на полстакана воды) грани I, II, III, IV и просушить их. 4. Произвести полную разметку заготовки: с помощью чертилки и линейки нанести осевую линию на грани /; отложить размер Н и провести дугу радиусбм R через конечную точку осевой линии; нанести линии скосов носка и линии фасок на бойке. Аналогично разметить грань II. Провести осевую линию на грани III и отложить размер hu разметить овальные отверстия hxb и на-кернить их центры. На грани IV нанести линии фасок на бойке. 5. Просверлить два отверстия диаметром 6 мм, для чего заготовку молотка следует закрепить в тисках, установленных на столе сверлильного станка так, чтобы грань III была перпендикулярна относительно оси сверла. Перпендикулярность можно проверить по равномерности просвета между угольником, установленным на грани III, и сверлом, опущенным на поверхность заготовки молотка. Если просвет неравномерный, то крепление в тисках надо ослабить легкими ударами деревянной колодки или киянки, опустить заготовку с нужной стороны, после чего вновь надежно закрепить ее. Чтобы обработанные поверхности молотка не имели вмятин, следует при креплении заготовки применять накладные губки из мягкого металла. 6. Рассверлить отверстия диаметром 6 мм на диаметр 12 или 15 мм в зависимости от веса молотка. 7. Закрепить молоток в слесарных тисках, применяя при этом накладные губки из мягкого материала. Распилить отверстие в местах вырубленной перемычки и придать ему коническую форму. Опилить драчевым и личным напильниками грани V, проверяя их плоскостность линейкой, выдерживая прямые углы, образованные сторонами I и II. Торец опилить, выдерживая размер Н. Опилить окончательно сторону VI бойка личным напильником по радиусу R. Закруглить носок по радиусу R\, снять фаски на бойке, притупить острые углы и зачистить абразивной шкуркой поверхности молотка. 8. Поставить клеймо. 9. Закалить молоток. Для этого нагреть его в печи до светло-вишнево-красного цвета каления, взять клещами посередине и быстрыми движениями попеременно охлаждать в воде боек и носок на длину 30 мм. Когда боек и носок молотка потемнеют, молоток полностью охладить в воде через слой машинного масла. 10. Зачистить молоток абразивной шкуркой; поверхности бойка и носка отполировать. При массовом производстве изготовления молотков неотполированные поверхности оксидируются для “Предохранения от коррозии. Испытание молотка и технические требования к нему. Слесарные молотки испыты-ваются тремя ударами по незакаленной стали марки У10, после чего на рабочих частях молотка не должно быть вмятин, трещин и выкрошенных мест.

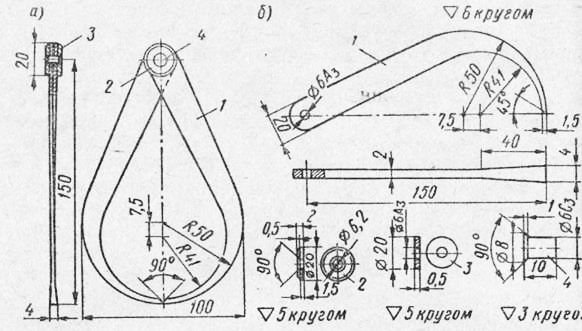

Рис. 3. Кронциркуль с диаметром измерения до 180 мм

Рабочие поверхности бойка и носка должны быть закалены на длину не менее 15 мм (HRC 49—56), а боковые поверхности — зачищены. Смещение отверстия под рукоятку от номинальных размеров допускается: для молотков весом до 400 г по продольной оси до ±1 мм и по поперечной оси ±0,25 мм, для молотков весом свыше 400 г — соответственно ±15 и ±0,35 мм. Колебания в весе слесарных молотков не должны выходить за пределы ±5°/о- На молотке не должно быть трещин, вмятин, раковин и других пороков, а на отполированных поверхностях — следов обработки. Изготовление кронциркуля. Ножки (рис. 3, а, б) кронциркуля слесарь изготовляет самостоятельно, а шайбу, прокладку, заклепку получает готовыми. Технология изготовления кронциркуля осуществляется в такой последовательности: В описанную последовательность изготовления кронциркуля можно внести некоторые изменения. Если заготовки для ножек небольшого размера и размечать их геометрическим путем неудобно, тогда для их разметки изготовляют два шаблона из тонкой листовой стали: один для нанесения линий, на которых нужно будет накернить центры для вспомогательных отверстий, а второй (меньший) —для разметки контура ножки. Раньше накладывают шаблон, представляющий собой контур. Вначале на заготовке наносят вспомогательные линии по первому шаблону, а потом основные по второму шаблону меньших размеров. Последний устанавливают так, чтобы линии его контура были равно удаленными от нанесенных вспомогательных линий контура для центров вспомогательных отверстий. Если материал на заготовку кронциркуля представляет собой полосы 25X4 или 30X4 мм, то на них размечают прямые линии, воспроизводящие форму и длину ножек в разогнутом виде. Затем полосу обрубают зубилом на плите или в тисках, отступив на 0,5—1 мм от линии разметки, и опиливают начерно. После этого ножку нагревают и сгибают ударами молотка на круглой оправке, размеры которой соответствуют радиусу изгиба ножек. Окончательная обработка кронциркуля не отличается от последовательности, приведенной выше. При таком способе изготовления кронциркуля меньше затрачивается времени, так как отпадает необходимость в сверлении вспомогательных отверстий по контуру заготовки. Последний способ применяют чаще всего при изготовлении нутромера, так как загибание концов его ножек выполняется очень просто, тогда как загибание ножек кронциркуля — операция довольно сложная, требующая определенных умений и навыков. Испытание кронциркул,я и технические требования к нему. Испытание кронциркуля заключается в разводе и сжатии его ножек. При этом ход в шарнире должен быть плавным, а концы ножек должны плотно сходиться. Поверхности кронциркуля должны быть чистыми, без царапин, забоин и вмятин, а острые края притуплёнными. Концы ножек кронциркуля должны быть закалены на длину 20 мм до твердости HRC 40—50. Реклама:Читать далее:Техника безопасности при выполнении слесарных работСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|