|

|

Категория:

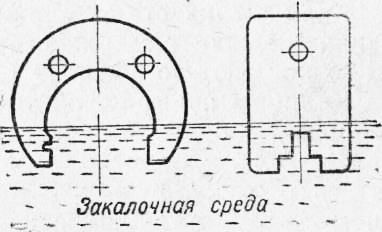

Помощь рабочему-инструментальщику При изготовлении измерительных инструментов при-меняют следующие виды термической обработки: отжиг, нормализацию, улучшение, закалку, отпуск, старение и обработку холодом. Гладкие и резьбовые калибры, калибры для конусов и многие другие измерительные инструменты нагревают под закалку в термических печах. На некоторых предприятиях внедрены термические печи с защитной атмосферой. После нагрева в этих печах измерительные инструменты покрываются окалиной, не обезуглероживаются и после закалки имеют чистую поверхность. Резьбовые кольца, плоскопараллельные концевые меры и инструменты, не обрабатывающиеся после закалки, рекомендуется нагревать в соляных ваннах. Термообработка угольников. Лекальный угольник типа II состоит из основания и линейки, которые подвергают термической обработке раздельно. Термическую обработку оснований угольников осуществляют таким образом: – в пазы оснований забивают клинья; основания (20 шт.) вставляют в приспособление пазами вверх, погружают в соляную ванну до паза и выдерживают при температуре 770…790° С в течение 15 мин; – нагретые детали переносят (по одной) из соляной ванны в воду; – после закалки производят отпуск деталей в селитровой ванне при температуре 300 °С в течение 30 мин; – основания выверяют и производят 100%-ный контроль их твердости на приборе Роквелла; – детали подвергают старению в термостате при температуре 120±10 °С в течение 12 ч. Технологический процесс термической обработки линеек угольников состоит из следующих операций: – закалки токами высокой частоты. Линейку укладывают в индуктор таким образом, чтобы ее торцы находились в центре. Охлаждение производят в масле, нагретом до температуры 70… 150 °С; очистки в опилках; – контроля твердости на приборе Роквелла в трех точках на каждом ребре у 10% деталей, у остальных — тарированным напильником; – правки линеек при выдерживании параллельности с допустимым отклонением не более 0,15 мм; – отпуска при температуре 200…220 °С в течение 2…2,5 ч с охлаждением на воздухе; – контроле твердости на приборе Роквелла в трех точках на каждом ребре у 80% деталей; – старения в термостате при температуре 120±10 °С в течение 12 ч. Термообработка микровинтов. В технологический процесс термической обработки микровинтов входят следующие операции: – нагрев под закалку нескольких винтов, закрепленных в приспособлении, в соляной ванне при температуре 760…780 °С в течение 6…7 мин. Винты погружают до зоны закалки; – охлаждение в воде при температуре 20… 40 °С; – отпуск в селитровой ванне при температуре 280 °С в течение 1,5 мин с последующим охлаждением в воде. Отпуск необходимо производить сразу же после закалки; – контроль твердости на приборе Роквелла у 10% деталей, у остальных — тарированным напильником; – старение в термостате при температуре 120±10 °С в течение 12 ч. Термообработка скоб и шаблонов. Как правило, скобы и шаблоны изготовляют из малоуглеродистой стали и подвергают цементации на глубину 0,3… 1 мм в зависимости от размеров инструмента. После цементации инструмент закаливают и отпускают. Нагрев под закалку осуществляют в камерных печах или в соляных ваннах до температуры 780…800 °С. Охлаждение инструментов из стали 20 производят в воде, а из Ст. 2 —в масле. Отпускают инструменты при температуре 150… 180 °С в течение 2…3 ч. Инструменты сложной конфигурации из высокоуглеродистых и легированных сталей нагревают путем двух-или трехкратного погружения в расплавленную соль, а охлаждают в горячем масле или в расплавленной соли, что значительно уменьшает их деформацию. Уменьшение поводки достигается закалкой только рабочих поверхностей инструментов.

Рис. 1. Глубина погружения скоб при закалке.

На некоторых предприятиях для сохранения размеров измерительных инструментов их подвергают обработке холодом. Термообработка калибров. С целью уменьшения деформации при закалке отожженные заготовки калибров после предварительной механической обработки подвергают улучшению, т. е. закалке с последующим высоким отпуском при температуре 650…680 °С. После улучшения калибры окончательно обрабатывают, оставляя припуск на доводку, и затем нагревают до температуры закалки (820…850 °С) с предварительным подогревом до 600…650 °С. Калибры из стали марки XF нагревают в соляных ваннах. После выдержки при температуре 820…850 °С их охлаждают до 200… 150 °С. Калибры повышенной точности после закалки целесообразно обрабатывать холодом. Сразу же после закалки (или q6pa6oTKH холодом) они должны подвергаться отпуску, режим которого зависит от квалитета инструмента. Калибры 9-го…11-го квалитетов отпускают при температуре 150…180 °С в течение 2…3 ч, а калибры 6-го…8-го квалитетов — при температуре 125…130° С в течение 24.„36 ч. После отпуска их шлифуют, а затем вторично отпускают при 120…160°С в течение 2…4 чдля снятия напряжений. Твердость калибров после термической обработки должна быть в пределах HRC 56…64. Реклама:Читать далее:Техника безопасности при выполнении ручных слесарных операцийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|