|

|

Категория:

Жаропрочное стальное литье Далее: Сварка для литья Аустенитно-ферритная сталь 1Х20Н12Т-Л предназначена для литых деталей арматуры паропровода. Наличие в этой стали феррит-ной фазы обусловливается более высоким содержанием хрома и относительно меньшим содержанием никеля. Создание новой литой жаропрочной стали, содержащей феррит-ную фазу, связано с большими трудностями, встречающимися при заварке литейных пороков и сварке отдельных узлов сварнолитых конструкций из стали чисто аустенитных марок (ЛА1, ЛАЗ, ЛА4 и др.). Трудности эти состоят главным образом в неудовлетворительной свариваемости и появлении при сварке значительного количества межкристаллитных горячих трещин и надрывов как в основном металле у границ сплавления сварного шва, так и в наплавленном металле. Появление таких трещин объясняется крупнокристаллическим строением литой аустенитной стали и связанным с этим сосредоточением ликватов по границам зерен. Наличие же в стали ферритной фазы, по-видимому, препятствует значительной концентрации ликватов по границам зерен, которые под воздействием термических напряжений при сварке способствуют появлению-горячих трещин и надрывов. Поэтому в стали наряду с аустенитом желательно наличие ферритной фазы 1—7%. Содержание и количество ферритной составляющей обусловливается химическим составом данной стали и в первую очередь процентным содержанием хрома и никеля. Применение различных режимов термической обработки в лабораторных условиях с максимальным нагревом, достигающим 1300° для данной стали, на ферритную фазу практического влияния не оказывает. Исследования влияния термической обработки на сталь 1Х18Ц9Т, проведенные д-ром техн. наук А. П. Гуляевым, показывают, что закалка ее с 1050° в воде обеспечивает наиболее полное растворение карбидов в аустените. Закалка с такой же температуры в воде и стабилизация при 800° в течение 100 час. способствует интенсивному выделению их. Следовательно, содержание углерода и легирующих элементов в аустените в образцах, обработанных по первому варианту, будет наибольшим, а в образцах, обработанных по второму варианту, —-наименьшим. Одной из характерных особенностей стали типа 1Х18Н9Т является малая стабильность аустенита, который под воздействием пластической деформации превращается в а-фазу. В зависимости от химического состава и термической обработки сталь 1Х18Н9Т может иметь после закалки аустенитную или аусте-нитно-ферритиую структуру, причем с увеличением в стали ферритной фазы устойчивость этой стали к межкристаллитной коррозии заметно повышается. Подобная двухфазная аустенитно-ферритная структура стали марок 1Х20Н12Т-Л, 1Х18Н9Т-Лиим подобных, а также меньшая стабильность ее аустенита обусловливают относительно высокую чувствительность к изменениям в режимах термической обработки. Принятое соотношение хрома и никеля в этих сталях обусловливает склонность к образованию сигма-фазы при повышенных температурах и связанную с этим явлением возможность разупрочнения стали при отпуске или при длительном старении в интервале температур 650—850°. Неоднородность в литом металле отливок сохраняется при любых вариантах термической обработки, эффективность которой для литой аустенитной стали всегда проявляется в значительно меньшей степени, чем для кованой стали того же состава. Поэтому различия в структуре и свойствах исследованной литой стали 1Х20Н12Т-Л до и после термической обработки, проведенной по разным режимам, как правило, проявляются в относительно меньшей степени, чем у кованой стали аналогичного состава. Протекающие во время эксплуатации, так же как и при старении при повышенных температурах, процессы приводят термически обработанную сталь в более равновесное состояние при данных условиях, близкое к отожженному. Поэтому для получения более стабильной структуры и постоянства механических свойств, а также для возможно более полной релаксации получающихся при отливке напряжений рациональнее применять режим термической обработки, состоящей из достаточно длительного нагрева отливок при температурах, обеспечивающих наибольшее снятие внутренних напряжений. Чтобы избежать возникновения дополнительных напряжений при охлаждении, отливки после указанного нагрева должны охлаждаться с малой скоростью. При ускоренном же охлаждении (после аустенизации) отливки, как правило, должны подвергаться дополнительной операции —-стабилизации при температурах более высоких, чем максимальная температура их последующей эксплуатации. Однако последний вариант термической обработки, в частности, для стали 1Х20Н12Т-Л является нежелательным, так как во время процессов стабилизации, проводящихся обычно в интервале температур 700—850°, может происходить образование сигма-фазы. Макроструктура стали 1Х20Н12Т-Л хорошо выявляется травлением в смеси азотной и соляной кислот в подогретом состоянии. Наружная зона мелкой кристаллизации у поверхности отливки почти отсутствует. Большую часть сечения отливки занимает зона столбчатой кристаллизации. С внутренней стороны отливки эта зона распространяется примерно до 50—55 мм в глубь отливки, а с наружной стороны на 20—25 мм. Внутренняя зона сечения отливки с равноосной кристаллизацией металла занимает относительно небольшую площадь, а в более тонком сечении отливки наблюдается транскристаллизация.

Рис. 1. Макроструктура отливки крышки из стали 1X20H12T-Л.

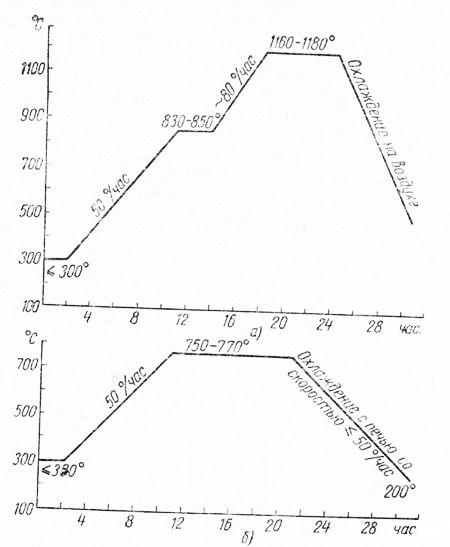

Рис. 2. Графйк режима термической обработки для стали Х25Н13Т-Л: а – аустенизация; б — стабилизация.

Исследование режимов термической обработки для литых деталей арматуры из стали 1X20H12T-JI позволяет рекомендовать следующий режим термической обработки: посадка в печь при температуре 20—250°, нагрев до 500° со скоростью около 50° в час, выдержка при 500° в течение 3 час., нагрев до 1050—1070° со скоростью около 100° в час, выдержка при 1050—1070° в течение 4 час., охлаждение до 850° с выключенной печью, охлаждение до 250° со скоростью около 30° в час и дальнейшее охлаждение на воздухе. Благодаря наличию в стали ферритной составляющей она обладает хорошей свариваемостью, что подтверждается отсутствием горячих трещин в наплавленном металле и околошовных зонах, а также отсутствием межкристаллитных надрывов. Режим термической обработки отливок из сталей 1Х18Н9Т-Л и Х25Н13Т-Л для газовых турбин и других агрегатов, работающих в окислительных средах, отличается от режима термической обработки стали 1X20H12T-Л. Для деталей, работающих при 550—560° в окислительных средах, рекомендуется закалка и стабилизация по следующему режиму. Закалка. Загрузка в печь, нагретую до 800°, выравнивание температуры, быстрый нагрев до температуры 1150° + 10°, выдержка в течение 1 часа при температуре 1150° ±10°, охлаждение с печью до температуры 450—500°, выгрузка из печи и дальнейшее охлаждение на воздухе. Стабилизация. Загрузка в печь, нагретую до 840—860°, выравнивание температуры, выдержка в течение 5 час. при температуре 840—860°, охлаждение до 450—500° с печью, выгрузка из печи и дальнейшее охлаждение на воздухе. Аналогичный режим термической обработки, состоящий из аустенизации при максимальном нагреве до 1160°—1180° и стабилизации при максимальном нагреве до 750— 760°, применяется и для отливок газовых турбин из стали Х25Н13Т-Л. Реклама:Читать далее:Сварка для литьяСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|