|

|

Категория:

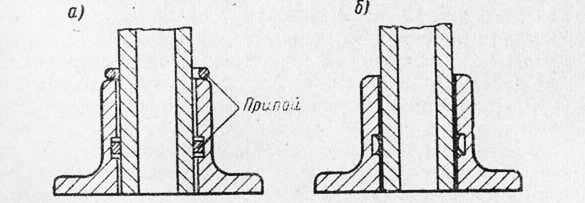

Пайка По особенностям процесса и технологии пайку можно подразделить на капиллярную, диффузионную, контактно-реакционную, реакционно-флюсовую и пайку-сварку. Капиллярной называется пайка, при которой припой заполняет зазор между соединяемыми поверхностями деталей и удерживается в нем за счет капиллярных сил. Схема образования шва при капиллярной пайке приведена на рис. 177. Эта разновидность пайки наиболее распространена. Во всех случаях, когда в паяном соединении имеется перекрытие элементов деталей (нахлестка), возможна капиллярная пайка. Следует отметить, что капиллярные явления присущи всем видам паяния, а в данном виде пайки они наиболее выражены. Диффузионной называют пайку, отличающуюся длительной выдержкой в зоне необходимых температур с целью упрочнения соединения за счет диффузии компонентов припоя и паяемых металлов.

Рис. 1. Схема образования шва при капиллярной пайке:

а — перед пайкой; б — после пайки

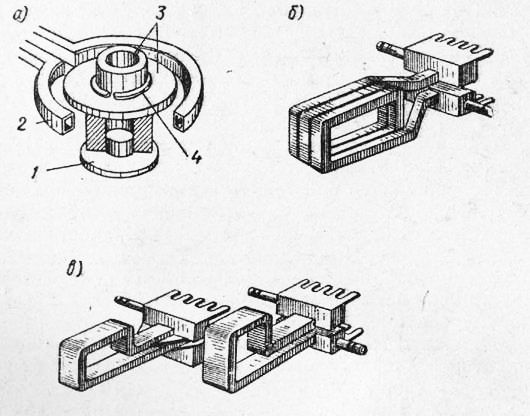

Контактно-реакционной называется пайка, при которой между соединяемыми металлами или между соединяемыми металлами и прослойкой другого металла в результате контактного плавления образуется сплав, который заполняет зазор й образует паяное соединение. Примером контактно-реакционной пайки при взаимодействии между паяемыми металлами является соединение меди с серебром без нанесения припоя. При нагреве до температуры’ пайки происходит контактное плавление соединяемых металлов с образованием сплава медь-серебро. Аналогичное взаимодействие может протекать между одним из соединяемых металлов и покрытием на втором или между соединяемыми металлами и фольгой третьего металла, вводимого в зазор между ними. Реакционно-флюсовой называют пайку, при которой припой образуется за счет реакции вытеснения между основным металлом и флюсом. Реакционно-флюсовая пайка может осуществляться в двух вариантах: без введения припоя и с дополнительным введением его. Примером реакционно-флюсовой пайки без введения припоя является пайка алюминия х флюсом, содержащим большое количество хлористого цинка. При пайке на соединяемые поверхности алюминиевых деталей наносят избыточное количество флюса. При нагреве между хлористым цинком и алюминием протекает реакция, в результате которой цинк становится припоем. Он осаждается на поверхности алюминия, затекает в зазор и соединяет паяемые детали. Пайкой- сваркой называется пайка, при которой паяное соединение образуется способами, характерными для сварки плавлением, но в качестве присадочного материала применяется припой. Пайку-сварку обычно применяют при устранении поверхностных дефектов в литых деталях. Рассмотренные виды пайки могут быть осуществлены различными способами в зависимости от используемых источников нагрева и оборудования. Наиболее распространенными способами пайки в настоящее время являются: пайка в печах, индукционная, сопротивлением, пайка погружением, радиационная, горелками и пайка паяльниками. Пайка в печах обеспечивает равномерный нагрев соединяемых деталей без заметной деформации даже при их больших габаритах и сложной конструкции. Для пайки применяют печи электросопротивления, с индукционным нагревом и газопламенные. В настоящее время распространение получают также газовые печи с беспламенным горением. Пайку крупногабаритных деталей проводят в камерных печах с неподвижным подом. Для массовой пайки сравнительно мелких деталей используют печи с сетчатым конвейером или роликовым подом. В этих печах для предохранения деталей от окисления и повышения качества пайки создают специальную газовую атмосферу. Пайка в печах позволяет широко применить механизацию паяльных работ и обеспечить высокую производительность труда и стабильное качество паяных соединений. Индукционная пайка выполняется путем нагрева деталей токами высокой, повышенной и промышленной частоты. В этом случае необходимое тепло выделяется за счет тока, индуктируемого непосредственно в подлежащих пайке деталях. Различают две разновидности пайки с индукционным нагревом: стационарную и с перемещением индуктора или детали. В первом случае длина индуктора должна быть достаточной для нагрева всей зоны пайки, и, следовательно, мощность источника питания должна быть большой. Поэтому там, где это возможно, предпочтительнее пайка с перемещением паяемых деталей через неподвижный одновитковый индуктор. Схема индукционного нагрева приведена на, рис. 2, а.

Рис. 2. Индукционная пайка:

а — схема индукционного нагрева при пайке (1 —оправка; 2— индуктор; 3—спаиваемые детали; 4—припой); б—многовитковый индуктор для пайки резцов; в—одновитковые индукторы

Пайка сопротивлением производится за счет тепла, выделяемого при прохождении электрического тока через паяемые детали и токопроводящие элементы. При этом соединяемые детали являются частью электрической цепи. Нагрев сопротивлением производится или на контактных машинах, аналогичных сварочным, или в электролитах. Пайка с нагревом на контактных машинах типа сварочных или в контактных клещах имеет большое распространение и применяется при изготовлении тонкостенных изделий из листового материала, а также при соединении тонкостенных элементов с толстостенными. При пайке в электролитах тепловой эффект возникает за счет высокого электрического сопротивления водородной оболочки, образующейся вокруг паяемой детали (катода), погруженной в электролит. Пайка в электролитах пока еще применяется мало. Пайка погружением выполняется путем нагрева деталей в ваннах с расплавами солей или припоев. При пайке в соляных ваннах нагрев может быть непосредственный и косвенный. При косвенном нагреве детали погружают непосредственно в расплавленные соли, выполняющие роль не только источника тепла, но и флюса. Преимущество этого способа — очень высокая скорость нагрева. При панке в соляных ваннах с косвенным нагревом паяемую деталь, помещенную в контейнер со специальной газовой средой или вакуумом, погружают в соляную ванну. Такой способ пайки обеспечивает несколько меньшую скорость нагрева, но качество поверхности паяных деталей получается более высоким. При нагреве в расплавленных припоях подготовленную к пайке деталь частично или полностью погружают в ванну с припоем. Этот способ пайки широко применяют при изготовлении автомобильных и авиационных радиаторов, твердосплавного инструмента, а также в радио- и электропромышленности. Радиационный нагрев и пайка на его основе производятся за счет излучения кварцевых ламп, расфокусированного электронного луча или мощного светового потока от квантового генератора (лазера). Этот метод появился лишь в последние годы, он позволяет значительно сократить продолжительность пайки и использовать точную электронную аппаратуру для регулирования температуры и времени пайки. При применении лазерного нагрева сосредоточенная в узком пучке тепловая энергия обеспечивает испарение и распыление окисной пленки с поверхности основного металла и припоя, что позволяет получать спаи в атмосфере воздуха без использования искусственных газовых сред. Регулируя тепловложение при лазерной пайке, можно получать высококачественный спай. При радиационном способе пайки лучистая энергия лазера превращается в тепловую непосредственно в материале припоя и паяемых деталях. Пайка горелками выполняется с помощью местного нагрева паяемых деталей, а расплавление припоя осуществляется за счет тепла, выделяющегося в газовых горелках при сгорании углеводородов, в плазменных горелках за счет тепла плазменной струи и тепла электрической дуги косвенного действия. Эти источники нагрева различны по своей природе, но назначение их при пайке одинаковое. Из перечисленных способов нагрева газовые горелки обладают наибольшей универсальностью. Применяя различные углеводороды в смеси с воздухом или кислородом, можно получить необходимые для пайки металлов температуры нагрева. Питание газовых горелок горючим газом производится от баллонов, газовой сети или от газового генератора. Плазменные горелки дают более высокую температуру нагрева и поэтому могут быть перспективными для пайки таких тугоплавких металлов, как вольфрам, тантал, молибден, ниобий и др. Электрическая дуга находит в пайке ограниченное применение из-за сложности регулирования температуры нагрева паяемых деталей. В течение многих лет для пайки используют паяльные лампы, которые по существу являются также газовыми горелками, работающими на жидком топливе. В массовом производстве они не употребляются, но их используют для нагрева и пайки при выполнении ряда слесарных работ, пайки в ремонтных мастерских и в полевых условиях. Пайка паяльниками широко применяется в различных областях техники. При этом способе пайки нагрев основного металла и расплавление припоя осуществляются за счет тепла паяльника, который перед пайкой или в процессе пайки подогревается. В тех случаях, когда тепла в массе металла паяльника недостаточно, паяемую деталь предварительно или в процессе -Лайки подогревают посторонними источниками нагрева. Паяльники делят на четыре группы: с периодическим нагревом, с непрерывным нагревом, ультразвуковые и абразивные. Паяльники с периодическим и непрерывным нагревом чаще применяют для флюсовой пайки черных и цветных металлов при температурах ниже 400 °С. В ультразвуковых паяльниках колебания ультразвуковой частоты используют для разрушения окисной пленки на поверхности паяемого металла под слоем расплавленного припоя. Паяльники для ультразвуковой пайки могут быть с подогревателем и без подогревателя. Во втором случае для расплавления припоя используют посторонний источник нагрева. Основное преимущество ультразвуковых паяльников — возможность бесфлюсовой низкотемпературной пайки в атмосфере воздуха. Они нашли применение главным образом для пайки алюминия легкоплавкими припоями. Абразивные паяльники, как и ультразвуковые, используют для облуживания алюминия и алюминиевых сплавов без флюса. Окисная пленка в этом случае удаляется в результате трения паяльником по облужи-ваемой поверхности. Основным достоинством этих паяльников по сравнению с ультразвуковыми является возможность лужения и пайки алюминия и алюминиевых сплавов без применения дорогостоящего оборудования. Сравнивая рассмотренные способы пайки, необходимо отметить, что печная, индукционная пайка и пайка погружением являются наиболее высокопроизводительными технологическими процессами. Они могут быть легко механизированы и автоматизированы. Поэтому им следует отдать предпочтение, особенно в массовом и крупносерийном производстве. Реклама:Читать далее:Оборудование и приспособления для пайкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|