|

|

Категория:

Пайка Высокочастотная (индуктивная) пайка является разновидностью электрической, одним из наиболее современных способов пайки изделий не только стальных, но и из цветных металлов сплавов. Особенно широко применяется этот способ в инструментальном производстве при изготовлении режущего твердосплавного инструмента. Источником тока при высокочастотной пайке являются искровые, ламповые и машинные генераторы мощностью от 20 до 450чКвг с рабочей частотой от 200 до 450 кгц. Высокочастотную пайку можно осуществлять на генераторах любой мощности, но для пайки чаще всего применяют установки мощностью до 25 кет. Высокочастотная установка и ее работа описаны в глаье «Инструменты, приспособления и нагревательные устройства». Сущность высокочастотной пайки заключается в том, что узел с предварительно нанесенными на него припоем и флюсом помещают в переменное (с быстроизменяющимся направлением магнитных силовых линий) магнитное поле. При этом возникает переменный электрический ток большой силы, который нагревает изделие. Высокочастотная пайка существенно отличается от других способов пайки. Здесь тепло, необходимое для нагрева соединяемых деталей и припоя, не передается обрабатываемым деталям из окружающей среды, а возникает в них в результате воздействия переменного магнитного поля высокой частоты. Инструментом, который получает энергию высокой частоты, от машинного или лампового генератора и передает в спаиваемый металл, является индуктор. Он представляет собой кольцо или спираль из нескольких витков медной трубки круглого или прямоугольного сечения, по которым идет ток высокой частоты, образуя при этом переменное магнитное поле. Разнообразие форм подвергающихся пайке деталей требует создания большого количества индукторов самых различных очертаний и типов. При выборе индуктора необходимо в соответствии с конструкцией соединения стремиться правильно определить форму и размеры инструмента, так как от формы и размера индуктора зависит рациональность использования высокочастотной установки и качество пайки. Наивыгоднейшая конструкция индуктора окончательно устанавливается опытным путем.

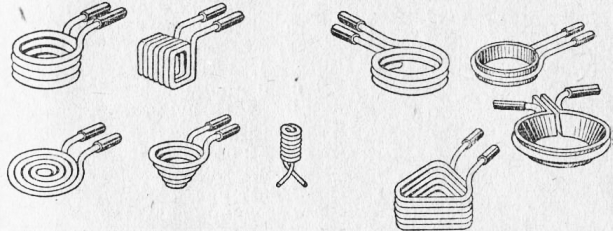

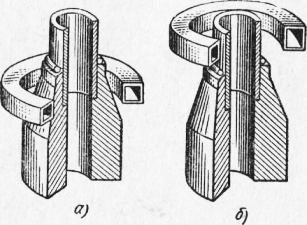

Рис. 1. Типы индукторов, применяемых при высокочастотной пайке На рис. 1 приведены некоторые типы индукторов, применяемых при высокочастотной пайке. Наибольшее применение из них находят одно- и двухвитковые. Многовитковые индукторы применяют лишь в тех случаях, когда требуется равномерно прогреть большую площадь детали. Необходимую интенсивность нагрева достигают путем регулирования частоты тока и главным образом удачно подобранной формой индуктора. При разработке технологического процесса высокочастотной пайки следует добиваться, чтобы конструкция индуктора и его положение создавали условия, при которых происходил бы нагрев определенной зоны изделия. При этом должно быть выбрано правильное положение индуктора с учетом массы и материала спаиваемых деталей. На рис. 2, а изображено правильное положение индуктора, при котором спаиваемые детали равномерно нагреваются до необходимой температуры, а на рис. 2, б — неправильное положение индуктора, при котором тонкостенная деталь (верхняя) может перегреваться, а толстостенная (нижняя) будет недостаточно нагрета. Зазоры между индуктором и деталями могут меняться от 2 до 20 мм и зависят от размера и формы детали, а также характера нагрева. Малые зазоры применяют при пайке тонкостенных соединений, большие зазоры —при пайке толстостенных, массивных деталей, а также деталей сложной формы. Однако необходимо избегать слишком больших зазоров, так как они замедляют процесс нагрева и пайки изделия. Практически зазоры между индуктором и изделием менее 2 мм не применяют, так как при этом может произойти при-жог и оплавление деталей. Для предохранения деталей от при-жогов при малых зазорах необходимо индуктор изолировать асбестовым шнуром, пропитанным жидким стеклом, или покрыть его специальной эмалью. Высокочастотная пайка успешно осуществляется в тех случаях, когда предварительно в места соединения изделий заложены соответствующие припои из меди, латуни или сплавов серебра в виде проволоки, штампованных колец, фольги или порошка. Необходимое количество припоя для получения доброкачественного шва устанавливается расчетом и корректируется при опытных пайках. Флюсы для высокочастотной пайки выбирают в зависимости от металла изделия и используемых припоев. Составы флюсов приведены в главе III. В качестве флюсов при высокочастотной пайке легкоплавкими припоями применяют раствор хлористого цинка или канифоль, а при пайке твердыми припоями— буру, смесь ее с борным ангидридом и т. п. Пайка режущего инструмента. С помощью высокочастотного нагрева припаивают пластины из твердых сплавов и быстрорежущих сталей к державкам резцов, фрез и другого инструмента. Качество пайки инструмента в значительной степени зависит от подготовки места под пластину. Места под пластины в державках резцов, корпусах фрез и другого инструмента обрабатывают фрезой. Необходимо следить за тем, чтобы пластина хорошо прилегала к спаиваемым поверхностям и при этом не было неровностей и завалов в местах, соприкасающихся с пластиной, так как это отражается на прочности шва.

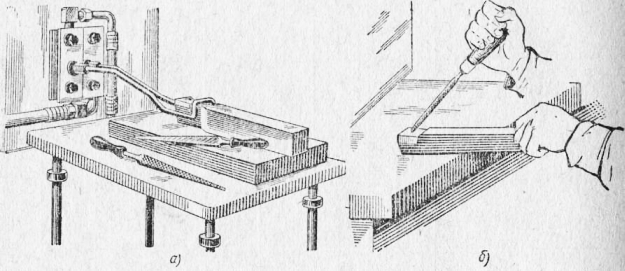

Рис. 2. Положения индуктора во . время пайки: После фрезерования заусенцы зачищают напильником. Державки инструментов перед пайкой очищают от загрязнений, обезжиривают и просушивают. Пластины также зачищают шлифовальной бумагой или пескоструйным аппаратом. Припайку твердосплавных пластин к державкам резцов осуществляют следующим образом. Гнездо державки посыпают порошкообразной смесью припоя и флюса, затем в него устанавливают пластину твердого сплава, которую сверху засыпают этой же смесью. Подготовленный таким образом к напайке резец помещают в индуктор, в котором головка резца нагревается До температуры плавления припоя. После расплавления припоя резец вынимают из индуктора, остроконечным металлическим стержнем прижимают пластину твердого сплава к гнезду и затем помещают в ящик «с древесным углем или сухим подогретым песком для охлаждения. Напайка пластин на фрезы и другой многолезвийный инструмент значительно сложнее, чем на резцы, так как при этом необходимо равномерно нагреть несколько мест соединения. Поэтому пайку многолезвийного инструмента выполняют в несколько приемов, одновременно припаивая по одной или несколько пластин.

Рис. 3. Напайка твердосплавной пластины на державку резца токами высокой частоты: Реклама:Читать далее:Способы высокочастотной пайкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|