|

|

Категория:

Граверное дело Далее: Копировальные устройства Тонкие пленки твердых веществ могут быть нанесены на металлические и неметаллические заготовки разнообразными методами. Выбор того или иного метода зависит от наносимого вещества, материала подложки, времени старения пленки, толщины покрытия и ее требуемого распределения. Тонкие пленки из алюминия, свинца, золота, хрома, титана и других металлов на заготовках можно получить разными методами, главными из которых являются: Наиболее распространенными в настоящее время методами являются химическое осаждение, испарение в вакууме и катодное распыление. Преимущества этих методов помимо важных технических удобств заключаются главным образом в получении надлежащей воспроизводимости свойств пленок, в возможности легко регулировать толщину покрытия, в осуществимости непрерывного контроля за процессом отложения пленки, а также в возможности получать не только проводящие и изоляционные пленки, но и полупроводниковые, светочувствительные, сегнетоэлектрические и т. д. Химический метод. Этим методом на подложку можно осадить тонкие пленки из серебра, платины, сернистого свинца и других материалов. Наиболее распространен химический метод получения тонких серебряных пленок. Причем толщину пленки можно подобрать на пробных заготовках по объему серебрящего раствора и времени серебрения. Заготовки под покрытие подвергают тщательной обработке в щелочи и погружают на несколько секунд в свежеприготовленный 0,1—0,5%-ный раствор двухлористого олова, после чего заготовки промывают под струей воды и ополаскивают дистиллированной водой. Для получения тонких серебряных пленок заготовку заливают специальным раствором, состоящим из смеси охлажденных на льду двух частей серебрящего раствора и одной части разбавленного в 10 раз раствора восстановителя. Серебрящий раствор получают смешиванием 15%-ных растворов щелочи и азотнокислого серебра. Для приготовления раствора азотнокислого серебра берут 1,5%-ное азотнокислое серебро, смешивают с аммиаком и разбавляют дистиллированной водой в десять раз. Восстанавливающий раствор состоит из 75 г сахара-рафинада, 500—600 мл дистиллированной воды и 10 мл 10%-ного раствора химически чистой кислоты. Полученную смесь кипятят в течение 10 мин и охлаждают, а затем в нее добавляют до 10 л дистиллированной воды. Серебрение производят при температуре 10—.15 °С, осторожно покачивая кювету. По истечении положенного срока серебрящий раствор сливают и заготовку заливают дистиллированной водой, а серебрёные поверхности протирают мокрой ватой для удаления шлама. Чтобы получить толстый слой серебра, процесс серебрения повторяют несколько раз. Если на поверхности заготовки необходимо иметь участки, не покрытые серебряной пленкой, то эти места необходимо заретушировать каучуком или парафином. Серебряное покрытие на стекле получают, применяя растворы азотнокислого серебра из расчета 13 г AgN03 на 900 см3 дистиллированной воды и едкого натра из расчета 10 г NaOH на 900 см3 дистиллированной воды. При выпадении небольшого осадка его растворяют 25%-ным раствором аммиака. Полученный раствор фильтруют. Для восстановления серебра применяют раствор сахара и глюкозы (раствор-восстановитель). Серебрение стекол осуществляют в два приема, для чего в кювету помещают два стекла с габаритными размерами 100 X 100 X X 12 мм и заливают 100 см3 раствора едкого натра и азотнокислого серебра и 50 см3 раствора-восстановителя. Время серебрения 1 мин. В процессе серебрения кювету слегка покачивают. Затем пластины вынимают и цикл повторяется в новом растворе. Применение для серебрения стекла химически обессоленной воды с сопротивлением 0,5—1 МОм в два раза увеличивает скорость серебрения стекла по сравнению с растворами на дистиллированной воде. При выдержке этих растворов в течение 3—4 ч их свойства становятся такими же, как и растворов, приготовленных на дистиллированной воде. Основным требованием к серебряным слоям является отсутствие точечных просветов, возникающих по причине выделения из воды на поверхность стекла пузырьков воздуха или оседания на серебряную поверхность твердых взвешенных частиц. Причем количество точечных просветов в сильной степени зависит от различия температуры дистиллированной воды, серебрящего раствора и стекла. Платинирование заготовок из стекла или кварца можно осуществить в растворе 1 г хлороплатиновой кислоты, 3 мл этилового спирта, 10 мл насыщенных растворов борной кислоты и этилового спирта, 20 мл густого раствора венецианского терпентина и лавандового масла. На поверхность заготовки ровным слоем наносят подготовленную смесь, после чего заготовку устанавливают в муфельной печи, где она нагревается до температуры 350—500 °С. При нагревании жидкость из смеси испаряется и состав смазки темнеет. По мере повышения температуры слой начинает светлеть, прочно вжигаясь в стекло. Толстый слой получают многократным повторением процесса. Заготовки с металлическим слоем сернистого свинца применяют в том случае, если от них требуется незначительное пропускание света в красной части спектра. Слой сернистого свинца наносят химическим путем, для чего заготовку, тщательно очищенную, опускают в ванну, наполненную раствором из компонента А, состоящего из 100 мл дистиллированной воды, 100 мл 100%-ного водного раствора уксуснокислого свинца, 50 мл 10%-ного водного раствора тиокарбамида, и компонента Б из 25 г едкого калия и 250 мл дистиллированной воды. Растворы А и Б смешивают и заливают в сосуд, в который устанавливают заготовку, затем сосуд подогревают и покачивают. Обработку производят до тех пор, пока раствор не станет чистым. Заготовку вынимают из сосуда, промывают в проточной воде и споласкивают в дистиллированной воде. Промытая заготовка сушится на центрифуге при быстром вращении. Если рисунок на заготовке вычерчивается в течение длительного времени, то желательно наносить на подложку металлические частицы, не связанные между собой силами сцепления (адсорбционный слой). Адсорбционный (рыхлый) слой аморфного металла на стекло получают химическим восстановлением металла из раствора солей, возгонкой металла в вакууме и катодным распылением. Кроме того, на стеклянную заготовку наносят химическим способом сернисто-свинцовые, серебряные, серебряно-сернисто-свинцовые и серебряно-свинцово-оловянные слои, имеющие малую механическую и химическую стойкость, для увеличения которой стремятся использовать промежуточные хромированные слои, обладающие высокой механической и химической стойкостью и хорошим светопропусканием в длинноволновой зоне спектра. Можно использовать никелевые покрытия, которые имеют хорошую адгезию (сцепление) со стеклянной заготовкой после обработки ее крокусом или полиритом в сочетании с химической очисткой. Для химического никелирования рекомендуется использовать раствор с рН 7,0—7,5 следующего состава (г/л): 45 NiS04-7H20, 15NaH2P02-H20, 60NH4C1, 35Na3C6H807-5,5H20. После никелирования рекомендуется производить термообработку при 100—200 °С в вакууме. Технологический процесс химического никелирования неметаллических материалов в сильной степени зависит от материала заготовки, которую перед никелированием подвергают специальной механической обработке для придания поверхности необходимой шероховатости. Покрытие никелем заготовки из оптического стекла осуществляется в такой последовательности: обезжиривание в хромовой смеси; обработка в растворе, содержащем 35 мол/л 40%-ной HF и 20 г/л NHjF, при комнатной температуре в течение 5 мин; обработка в растворе хлористого олова; активирование в растворе хлористого палладия; химическое никелирование. Химически никелировать можно также кварц, стеатит, ультрафарфор, пьезокерамику, термокорунд, германий, кремний, сапфир, рубин, полистирол, капрон, винипласт, текстолит и другие изоляционные материалы. Описание технологических процессов’ химического никелирования пористых металлокерамических изделий, плексигласа, полистирола и других неметаллических материалов можно найти в специальных литературных источниках. Иногда при химической металлизации заготовок стремятся заменить сульфат серебра азотнокислым или хлористым серебром, для чего используют раствор следующего состава: 27 г/л серебра хлористого, 143 г/л тиомочевины, до 1 л воды дистиллированной. Такой состав хорошо растворяет соединение серебра в воде при комнатной температуре. Нанесение серебряного покрытия на заготовку с помощью пульверизатора дает равномерный, без микротрещин и царапин, слой, который позволяет получать меры и сетки с точными пересечениями линий. Серебрение заключается в восстановлении серебра на поверхности стекла из серебрящего раствора. Наиболее равномерное и мелкокристаллическое серебряное покрытие для стеклянных матриц получают на стекле БК-10, если заготовку из полированного стекла обезжиривают в концентрированной азотной кислоте в течение 10—15 мин с последующей промывкой в проточной воде и протиркой поролоном, после этого в течение 10—12 мин — в 2%-ном растворе едкого натра с последующей промывкой в проточной дистиллированной, а затем деминерализованной воде до полного смачивания полированной поверхности. В процессе обработки стекла раствором закисного сернокислого олова было замечено, что для свежеполированной поверхности стекла оптимальное количество 10%-ной серной кислоты не должно превышать 0,74 л на 1 л раствора. Такое содержание серной кислоты при последующих технологических операциях способствует получению равномерного, без цветов побежалости, слоя серебряного покрытия. Подготовленная стеклянная пластина до момента нанесения серебряного слоя хранится в дистиллированной (деминерализованной) воде. Для серебрения поверхности стекла методом пульверизации можно применить и другой раствор, состоящий из следующих компонентов: Затем раствор едкого натра при непрерывном перемешивании стеклянной палочкой смешивают с раствором азотнокислого серебра. В случае выпадения в растворе осадка добавляют 15—20 мл 25%-ного раствора аммиака до полного осветления раствора, в результате чего образуется комплексное аммиачное соединение. Полученный раствор охлаждают до температуры 3—5 °С и хранят стеклом, а затем слой алюминия. Процесс нанесения хрома на заготовку такой же, как и алюминия. Высокая равномерность пленок по толщине достигается соответствующим размещением испарителей, вращением подложки во время осаждения и удалением ее на возможно большее расстояние от испарителей. Существует большое число конструкций испарителей, применение которых в каждом отдельном случае определяется характеристиками испаряемого вещества, шероховатостью поверхностей, равномерностью покрытия и т. д. Наибольшее распространение получило испарение из тиглей, с проволочек, из спиралей и лодочек. Для испарения значительных количеств материалов удобны тигли (кварцевые, шамотные, угольные, керамические и т. д.). Тигли могут применяться только для испарения материалов, не вступающих с ними в реакцию и не образующих сплавов. Так, барий реагирует с тиглями из окислов металлов, и его надо испарять с вольфрамовых нагревателей. Кремний, наоборот, вступает в реакцию с вольфрамовыми нагревателями, но его можно испарять из ВеО-тиглей. Многие металлы не могут испаряться из угольных тиглей, так как при высокой температуре они вступают в реакцию с тиглями. Рассмотрим кратко влияние отдельных факторов, характеризующих условия получения пленки, на ее структуру. 1. Качество слоев зависит от технологических параметров. На процесс отложения, свойства и структуру слоя влияют температура подложки и последующая термообработка слоя, т. е. условия аккомодации, десорбции, миграции атомов и величина поверхностных сил, определяющая процесс отложения слоя и характер образующейся структуры. Но поскольку вероятность образования слоя зависит от большого числа трудно учитываемых условий, взаимосвязь которых еще не совсем ясна, можно указать лишь на эмпирическое правило, согласно которому вещества, точка кипения которых выше 1500 °С, уже при комнатной температуре образуют на стекле прочные слои из серебра, никеля, золота, железа и т. д. Для материалов с более низкой температурой кипения подложка должна охлаждаться. С понижением температуры подложки снижается способность атомов к миграции и образованию агломератов. При этом увеличивается число центров кристаллизации, растет количество зерен, уменьшаются их размеры и, следовательно, меньшее количество металла требуется для получения пленок. Таким образом, оказывается, что критическая толщина пленки тем меньше, чем ниже температура подложки. От типа пары пленка—подложка зависит и структура наносимого слоя. Если поверхностные силы сцепления на границе пленка—подложка меньше сил сцепления в пленке, то она приобретает зернистую структуру, при обратном соотношении сил сцепления структура получается однородной. Повышение температуры подложки в процессе нанесения пленки ведет к увеличению неоднородности распределения материала с выделением изолированных крупных кристаллов. Нагревание пленки с уже сформированной, хотя и не равновесной структурой приводит к форсированию процесса «старения», т. е. постепенному необратимому изменению свойств покрытия. 2. Структура металлических покрытий сильно зависит от природы и качества подложек. Например, прозрачность пленок золота, нанесенных на слой окиси висмута, много больше, а поглощение много меньше, чем пленок золота, нанесенных на полированное стекло. В последнем случае покрытия получаются менее однородными, с более крупными гранулами. Оказывается, что поверхность напыленного слоя настолько хорошо отражает структуру подложки, что на слое серебра в сотых долях микрометров хорошо заметны имеющиеся на подложке ступеньки. Это особенно хорошо заметно при сравнении пленок, полученных на поверхностях скола кристаллов и на полированных поверхностях. Последние даже при весьма тщательной полировке испещрены микроскопическими выбоинами и выступами, что в сильной мере сказывается на процессах возникновения и роста гранул. В ряде случаев поверхность оказывает более или менее отчетливо выраженное ориентирующее действие на частицы осажденного металла. Например, имеется ориентирующее действие кристаллической подложки (кварц, хлористый натрий) на частицы осажденного серебра, тогда как при осаждении серебра на стекло и целлулоид никаких следов ориентации не обнаруживается. 3. Один и тот же металл, наносимый на подложку при высоком и низком вакууме, образует пленки, различные по структуре и свойствам. Пленки, загрязненные частицами остаточного газа, обладают меньшей плотностью и большим удельным сопротивлением, чем пленки, полученные в хорошем вакууме. Если же слои наносятся испарением в наиболее чистых условиях высокого вакуума и объемная концентрация остаточных газов сравнима с концентрацией паров осаждаемого вещества, то осажденный слой или же загрязняется чужеродными атомами, образующими или твердые растворы, или химические соединения (например, окислы). 4. Характер образующегося покрытия существенно зависит от свойств напыляемого металла. Поверхностная концентрация центров конденсации, а также первичные размеры гранул, с образованием которых начинается процесс формирования покрытия, весьма различны для различных металлов. Так, если для кадмия и цинка первичные размеры гранул достигают 2- Ю-5 мкм и сами гранулы удалены друг от друга на значительные расстояния, то для серебра и золота эти размеры лежат за пределами разрешающей способности электронного микроскопа и гранулы расположены сравнительно густо. По характеру образуемых покровных слоев металлы можно разделить на три группы. Для первой из них, включающей металлы с температурами плавления выше 1900 °С (вольфрам, тантал, кобальт и т. д.), характерно образование плотных слоев с очень малыми гранулами, размеры которых не превышают 1,5-10-6 мкм. Ко второй группе принадлежат металлы, имеющие температуры плавления от 650 до 1900 °С (золото, серебро, медь, железо, хром, марганец, титан и т. д.). У них отчетливо выявляется тенденция к увеличению размера гранул (и соответственно расстояний между ними) по мере понижения температуры плавления. Металлы третьей группы (цинк, магний, висмут, кадмий и т. д.), температуры плавления которых ниже 650 °С, образуют гранулы с более или менее выраженными кристаллическими формами. Частицы кадмия и цинка имеют отчетливо выраженную правильную кристаллическую форму, сохраняемую ими и при слиянии в агломерате. При этом некоторые из них обнаруживают заметную прозрачность для электронного пучка. Теневые фотографии показывают, что в этом случае частицы имеют форму тонких пластинок. Вообще формы и размеры частиц в направлении, перпендикулярном к поверхности, весьма разнообразны. В то же время частицы олова, серебра, золота имеют почти сферическую форму, сохраняющуюся вплоть до весьма больших размеров, когда начинает выявляться тенденция к образованию кристаллических граней, причем рост частиц почти не ведет к увеличению толщины покрытия металлом поверхности подложки — последняя остается в значительной степени обнаженной. Метод катодного распыления. Этот метод представляет собой распыление материала катода при газовом разряде вследствие бомбардировки катода положительными ионами. Бомбардирующие ионы, проникая в глубь вещества и взаимодействуя с атомами, смещают их. Эти атомы, в свою очередь, вызывают новые смещения и т. д. Катодным распылением чаще всего наносят на подложки слой платины или золота. Работу производят на специальных установках. Распыляемым веществом является электрод, имеющий высокое отрицательное напряжение. Нагрев вещества производят методом электронной бомбардировки. Процесс катодного распыления происходит в вакуумной среде при энергии ионов выше порога распыления, который зависит от физико-механических свойств распыляемого вещества w может колебаться от единиц до нескольких десятков электрон-вольт. Основной характеристикой катодного распыления является коэффициент распыления, который зависит от массы и энергии бомбардирующих ионов, угла падения их на подложку, массы атомов вещества подложки, температуры, состояния поверхности и чистоты катода (мишени). Для получения качественного напыляемого слоя аппаратура должна быть очищена от пыли длительным прогреванием всей вакуумной системы и промывкой внутренних поверхностей вакуумного колпака. Наличие пыли, масла и различных пятен на поверхности колпака приводит к газовыделениям, поэтому для хорошего очищения прогрев установки желательно прово дить при температуре выше рабочей.

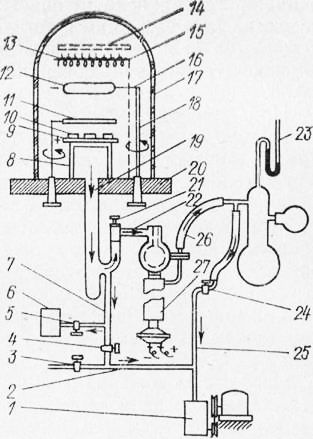

Рис. 1. Принципиальная схема вакуумной установки для испарения и распыления

Весь технологический про цесс катодного напыления слоев на заготовку происходит в три этапа: Распыление необходимо на чинать после того, как на поверхности катода установятся стационарные условия. До этого момента заготовку закрывают специальной заслонкой. Форма катода оказывает существенное влияние на скорость распыления. Лучшими являются проволочные катоды, хотя они и не обеспечивают равномерного распыления. Рассмотрим принципиальную схему вакуумной установки для нанесения покрытий испарением и распылением. Она состоит из резервуара (колпака), в котором происходит процесс образования пленки, аппаратуры, создающей необходимое разрежение в резервуаре и подколпачной аппаратуры — испарителя, держателя деталей, поглотителя и устройств для контроля качества пленки. Колпак установки может быть стеклянным или металлическим. Наибольшее распространение получили стеклянные колпаки, так как позволяют наблюдать процесс распыления или испарения. Колпак монтируется на основании — стеклянной или металлической плите, на которой устанавливается стенд 8 для фиксации деталей, экран, устройство для ионной бомбардировки и фотометрическое устройство, узел крепления испарителя и катода. Кроме того, к плите присоединяются ввод для вакуумной системы, вводы для электропитания и в установках для катодного распыления вводы для инертного газа, v Все металлические детали, располагаемые в подколпачном пространстве, в установке для катодного распылителя должны быть изготовлены из алюминия и изолированы стеклянными трубками или пластинками для устранения возможности их распыления. Для предохранения поверхностей деталей от возможного загрязнения в начале процесса катодного распыления или испарения, когда происходит очистка распыляемого или испаряемого вещества, между ним и деталями помещен экран. Кольцо устройства является одним из электродов при ионной бомбардировке (тренировке) поверхностей деталей для удаления с них газов. При бомбардировке испаритель или катод отключают, а кольцо поворотом вокруг оси устанавливают перед деталями. Причем при включении в электрическую сеть кольцо служит катодом, а держатели деталей — анодом. После тренировки кольцо переводят в исходное положение. Если же установка не работала длительное время, то для удаления газов с поверхностей подколпачной аппаратуры необходимо провести тренировку их разрядом в газе. Держатели деталей имеют разнообразную конструкцию, но наиболее удобны универсальные держатели, представляющие собой систему перекрещивающихся планок, расстояние между которыми можно регулировать соответственно размерам деталей. Насос высокого давления включается последовательно с насосом предварительного вакуума, создающего необходимое разрежение в установке. Вначале газ откачивают из-под колпака (одна стрелка), только насосом предварительного вакуума через трубопроводы и вентиль. При этом краны закрыты, а все пространство, замкнутое между кранами, должно быть предварительно разрежено. Добившись нужного вакуума, закрывают вентиль, открывают вентили, включают высоковакуумный насос и откачивают газ (две стрелки) через трубопроводы форвакуумного насоса. При этом краны должны быть закрыты. Значение вакуума в установке контролируют при помощи вакуумметров: ртутного (для грубой оценки) и ионизационного термопарного (для точной оценки). При нанесении пленки испарением помещают держатель с деталями на стенд, собирают испарительную систему, загерметизировав установку и откачав из нее воздух. Пары влаги удаляют из подколпачного пространства с помощью поглотителя, а разрежение контролируют измерителем высокого вакуума, работающим при открытом кране. Получив предварительное разреже ние, вводят в действие тренировочное кольцо и высоким напряжением велут бомбардировку разрядом в газе После тренировки поверхностей в течение нескольких минут повышают разрежение, а затем, отводя кольцо в сторону, вводят перед деталями экран и включают испарительную систему. Удалив испарением внешний загрязненный слой вещества, отводят экран и начинают осаждать вещество пленки на поверхность деталей В процессе испарения, который обычно протекает с большой скоростью, фотометрическим устройством контролируют качество пленки. После окончания испарения закрывают все краны, выключают насос и впускают воздух в насос через кран. Реклама:Читать далее:Копировальные устройстваСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|