|

|

Категория:

Модернизация металлорежущих станков Далее: Автоматизация центрования После предварительной обточки деталь поступает на четвертую операцию для окончательной обработки внутреннего отверстия. Эта операция осуществляется на специальном вертикально-прошивочном автомате, работающем по следующему циклу: подача детали в рабочую зону, прошивание (резание), вывод прошивки из детали, удаление обработанной детали и подвод на ее место щетки, поворот кантователем следующей заготовки в загрузочное приспособление, подача прошивки вверх через щетку в рабочий патрон. Затем цикл повторяется снова. Поскольку Уральский турбомоторный завод не располагал свободным вертикально-протяжным станком, для рассматриваемой операции станок был спроектирован силами Свердловского проектно-технологического института и по поручению совнархоза изготовлен на Нижне-Саранинском механическом заводе.

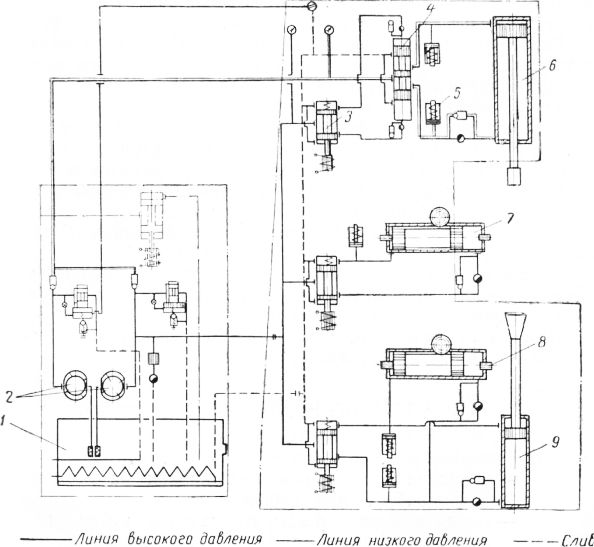

Рис. 1. Принципиальная схема прошивного автомата. Станок гидрофицирован. Его принципиальная гидравлическая схема показана на рис. 1. Конструктивно станок состоит из шести узлов: станины жесткой сварной конструкции, рабочего цилиндра, вспомогательного цилиндра, загрузочного устройства с цилиндром поворота и цилиндром кантователя, отдельно стоящей насосной станции со сдвоенным лопастным насосом, гидроаппаратуры стандартного исполнения. Взаимодействие механизмов станка и Последовательность их включения для работы по автоматическому циклу обеспечивают применяемые в гидравлической схеме станка реле давлений. Масло из бака засасывается сквозь сетчатые фильтры сдвоенным лопастным насосом, одна из секций которого настроена предохранительным клапаном на высокое давление, другая (вторым клапаном) — на низкое. Пройдя через коллектор, масло высокого давления попадает к реверсивному золотнику, подающему масло в верхний (рабочий) цилиндр. Сам реверсивный золотник переключается от масла низкого давления, подаваемого к нему четырехходовым электромагнитным золотником, срабатывающим от реле давления с электрическими контактами, замыкающими его цепь. Гидравлически оба реле давления включены в верхнюю и нижнюю полости рабочего давления и срабатывают в крайних положениях поршня при превышении давления настройки. Три цилиндра вспомогательных перемещений работают от масла низкого давления. Они включаются, как и рабочий цилиндр, с помощью реле давлений, замыкающих при заданном давлении настройки электрические цепи электромагнитов золотников. Последние посылают масло низкого давления в соответствующие полости своих цилиндров. Цилиндр кантователя и вспомогательный цилиндр 9 работают синхронно и управляются одним золотником. Скорости хода штоков рабочего, вспомогательного и поворотного цилиндров регулируются в широких пределах с помощью системы дроссель —- обратный клапан.

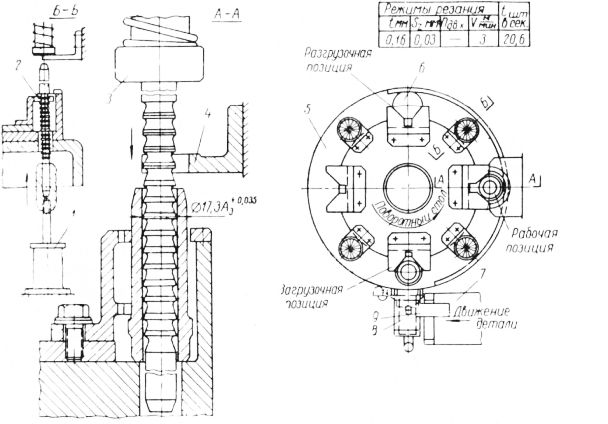

Рис. 2. Эскизы автоматической прошивки деталей: Рабочее давление в верхнем цилиндре принято 40 кг/см2, поэтому и реле давления, включенные в этот цилиндр, настроены на 40 кг/см2. Давление во всех остальных вспомогательных цилиндрах взято 5 кг/см2, поэтому и настройка реле давлений, включенных в их полости, произведена на 5 кг/см2. Порядок работы. Обработка деталей производится следующим образом. По наклонному лотку загруженные детали подходят в магазин, из которого выдаются при помощи переключателя по одной штуке в поворотный подающий механизм. В заданное по циклу время этот механизм с помощью кантователя поворачивает деталь из горизонтального положения в вертикальное и поджимает ее к скосам призмы внутреннего (поворотного) стола. Установочными базами в данном случае являются подрезанный на автоматной операции торец детали и ее наружная поверхность, обточенная на токарно-многорезцовом станке. Поворот диска производится через шестеренно-реечную передачу и храповое устройство от гидроцилиндра, ход поршня которого регулируется жесткими упорами. После поворота внутреннего стола револьверного приспособления из загрузочной позиции в рабочую происходит прошивание внутренней цилиндрической поверхности детали. Режущий инструмент — специальная прошивка, изготовленная из быстрорежущей стали марки Р18, имеет на своем переднем конце направляющий конус для предварительного центрирования по отверстию детали. Верхним концом протяжка закреплена в специальном самозахватывающем шариковом патроне. Дойдя во время работы станка до жесткого упора, верхний патрон выводит шарики из внутренней втулки. В результате этого высвобождается протяжка, которая захватывается нижним патроном, срабатывающим от вспомогательного пневматического цилиндра. Вспомогательный патрон представляет собой калиброванную втулку с ловителем и упором. В этот момент операция из прошивной как бы превращается в протяжную. Режущий инструмент полностью вытягивается из детали, которая подается поворотным столом в разгрузочную позицию. Поданная деталь проваливается в окно и в ориентированном положении по крутонаклоненной трубе поступает на транспортер для подачи на следующую операцию. Режущий инструмент автоматически возвращается в исходное положение (вверх) с помощью нижнего патрона, который передает протяжку в верхний самозахватывающий патрон. При своем возвращении протяжка проходит через окно с металлической проволочной щеткой, где очищается от стружки. После этого цикл обработки повторяется снова. Настройка автоматической системы произведена так, что такт операции соответствует рабочему темпу всей автоматической линии. Станок может работать и на ручном (наладочном) или на автоматическом режиме. Реклама:Читать далее:Автоматизация центрованияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|