|

|

Категория:

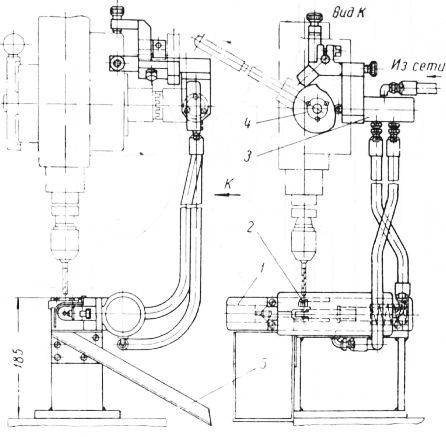

Модернизация металлорежущих станков Характерным признаком частичной автоматизации сверлильных работ является наличие автоматически срабатывающего зажимного приспособления. Однако автоматизация приспособления без соответствующего усовершенствования станка махо эффективна. В этом проявляется внутренняя взаимосвязь двух элементов системы СИП — станка и приспособления. На рис. 1 показано устройство, автоматизирукщее кондуктор для сверления отверстий в различных валиках. Наладка на новый размер деталей осуществляется заменой сменного пакета. Весь механизм срабатывает при механической подаче пиноли шпинделя станка или ручной (рычагом, изображенным пунктиром). При этом поворачивается дополнительно поставленный на станок кулачок. Нажимая на ролик золотника переключателя, он управляет подачей сжатого воздуха в зажимное пневматическое приспособление. При обратном ходе шпинделя станка (вверх —после окончания сверления) золотник перемещается в исходное положение. Сжатый воздух подается в обратном направлении — приспособление раскрывается. Специальный выталкиватель направляет деталь в наклонный лоток.

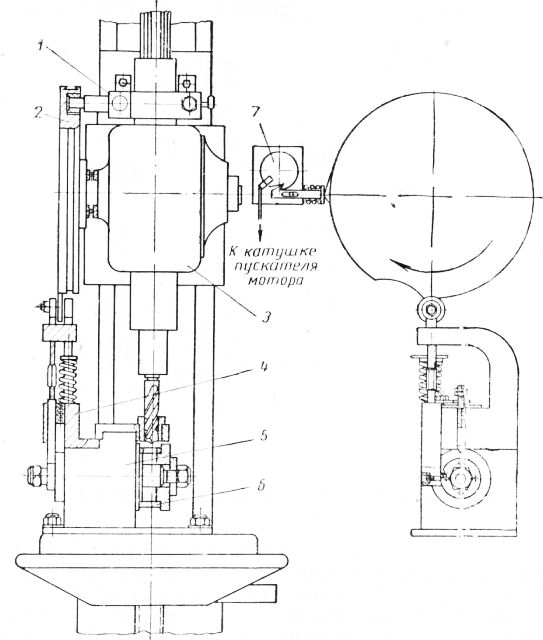

Рис. 1. Устройстго для автоматизации сверления. Сложнее обстоят дела, когда требуется сверлить несколько отверстий, расположенных по окружности детали. Но и в данном случае после модернизации двух элементов системы СИП — станка и приспособления — можно найти успешное решение. Примером может служить операция сверления гнезд в сепараторе подшипника, осуществляемая с помощью автоматизированного кондуктора на Свердловском подшипниковом заводе. Для управления механизмом поворота детали на сверление следующего отверстия и устройством подачи сверла станок дополнен специальным приводом с копирным кулачком. При своем вращении копирный кулачок воздействует на механизм переключения электродвигателя, делительный механизм, состоящий из храповой передачи и фиксатора, и устройство подачи инструмента.

Рис. 2. Комплексная автоматизация системы СИП на операции сверления сепаратора. Сверление всех отверстий сепаратора осуществляется автоматически. Роль рабочего в данной операции сводится к установке заготовки и снятию обработанной детали. Производительность труда при осуществлении комплексной модернизации возросла на 40%.

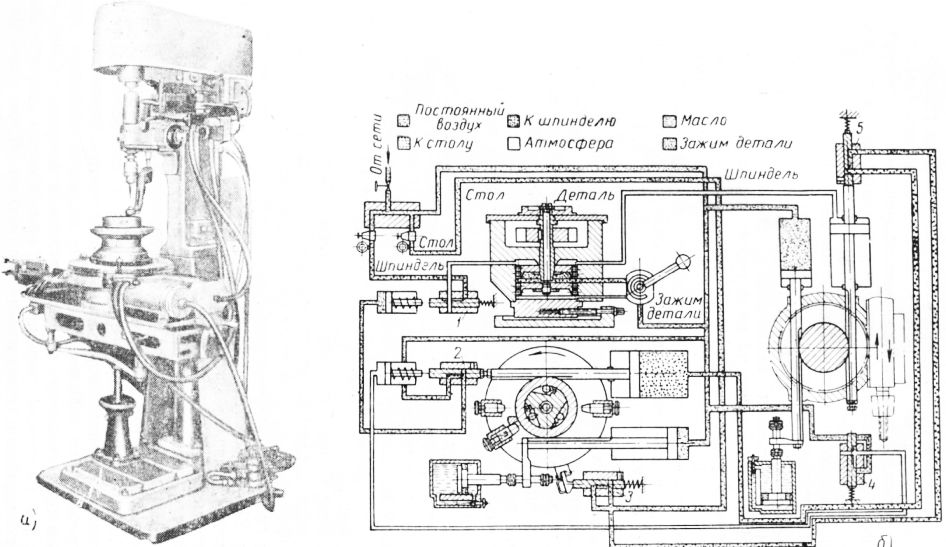

Рис. 3. Комплексная модернизация системы СИП: а—модернизированный вертикально-сверлильный станок; б— схема управления. Полуавтоматизация вертикально-сверлильного станка по пневмогидравлической схеме. Наряду с механическими приводами подачи инструмента и поворотов приспособления на сверлильных станках успешно применяются пневмогидравлические устройства. На рис. 3, а показан модернизированный вертикально-сверлильный станок. На столе станка установлен поворотный стол УПГ-30 с пневмогидравлическим приводом. Поворот стола сблокирован с подачей шпинделя, осуществляемой также с помощью пневмогидравлической системы. Схема управления механизмами станка представлена на рис. 3, б. Автоматический цикл работы включает поворот стола на требуемый угол, быстрый подвод сверла, рабочую подачу, быстрый возврат и остановку стола после завершения полного оборота. Последовательность включения цилиндров подачи инструмента и поворота делительного стола определяется порядком срабатывания путевых воздухораспределителей 1, 2,3,4 и 5. Пневматические цилиндры обратных ходов находятся под постоянным воздействием сжатого воздуха. Они имеют меньшие размеры сечений, чем рабочие цилиндры, поэтому во время рабочих перемещений цилиндры холостых ходов играют роль пневматических тормозов. К числу последних относятся также гидроцилиндры подачи шпинделя и поворота стола. В рассмотренной схеме усовершенствованию подверглись два элемента системы СИП — станок и приспособление. В конкретных производственных условиях возможно улучшение и третьего элемента системы—режущего инструмента. Использование универсального стола УПГ-30 позволяет осуществлять автоматическое сверление отверстий с равномерным делением окружности на 2, 3, 4, 6, 8, 12 и 24 части с точностью 0,2—0,3 мм. По схеме, близкой к рассмотренной, на Уралмашзаводе и Уральском турбомоторном заводе модернизирована операция сверления большой группы деталей типа фланцев, крышек и колец, общим числом около 600 наименований. Вертикально-сверлильные станки модели 2125 и 2135 дополнены пневмогидравлическими механизмами подач, связанными с делительными столами. Обрабатываемая деталь закрепляется в самоцентрирующем приспособлении, а поворот и фиксация детали, подвод инструмента, сверление и обратный ускоренный отвод автоматизированы. Делительный стол может настраиваться на сверление 2, 3, 4, 6, 8, 10 и 12 равномерно расположенных отверстий. Диаметр центровой окружности обрабатываемых отверстий может изменяться в пределах до 400 мм за счет перемещения основания делительного приспособления по горизонтальным направляющим. Рабочий ход шпинделя регулируется при помощи перестановки копирной линейки и может изменяться от 0 до 60 мм. Внедрение группового метода обработки деталей на сверлильном станке, превращенном в полуавтомат, позволило отказаться от слесарной разметки отверстий и применения накладных кондукторов. За счет ускоренного холостого хода и бесступенчатого регулирования величин подач значительно сократилось вспомогательное время операции. Производительность труда по сравнению с выполнением данной операции на радиально-сверлильном станке возросла в 1,5—2 раза. Годовая экономия от внедрения комплексной модернизации превышает 4000 рублей.

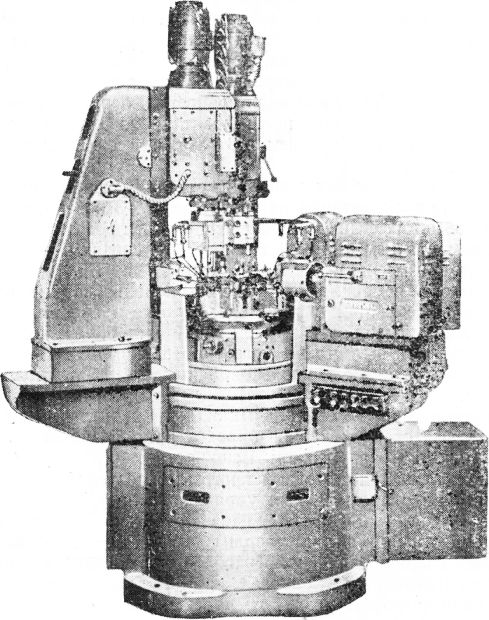

Рис. 4. Агрегатный сверлильный полуавтомат из силовых голозок. Полуавтоматизация сверлильных операций на сборных агрегатных станках. При часто меняющейся номенклатуре обрабатываемых деталей мелкой и средней серийности целесообразно проведение комплексной Щцернизации сверлильных операций- путем создания специальных полуавтоматических станков, собираемых из нормализованных узлов. Изображенный на рис. 4 агрегатный сверлильный полуавтомат скомпонован из стандартных силовых головок, прикрепленных к круглой станине станка с помощью нормализованных кронштейнов. Многошпиндельные самодействующие силовые головки подобны устройствам, рассмотренным выше. Обрабатываемая деталь закрепляется на автоматизированном поворотном столе, управляемом с помощью путевой электроконтактной схемы. По данным НИАТ, производительность сборных агрегатных полуавтоматических станков превосходит производительность универсальных станков в среднем в 3 раза, а в отдельных случаях в 10 и более раз. Время сборки подобных станков из отдельных нормализованных узлов на месте эксплуатации не превышает 2—3 недель, тогда как изготовление новых станков может исчисляться десятками месяцев (по тяжелым станкам —до 44 месяцев, по средним — до 29, по легким—до 21 месяца). После смены номенклатуры изделий использованные агрегатные станки разбираются на нормализованные элементы, из которых возможно монтировать новые станки для обработки деталей другой номенклатуры. Это намного сокращает время подготовки производства и дает большую экономию средств, отпущенных на подготовку. Полуавтоматизация сверлильных и других операций на сборных агрегатных станках нашла широкое применение как в отечественном, так и в зарубежном машиностроении. Полуавтоматизация методами программного управления. Сверлильные станки с программным управлением встречаются значительно реже, чем станки других видов обработки. Это объясняется тем, что область применения сверлильных станков, оснащенных ПУМС, несколько ограничена. Подобное усовершенствование целесообразно применять в случаях, когда необходимо сверлить большое количество отверстий, расположенных определенным образом в различного рода решетках, трубных досках, паровых ситах. Выполнение таких операций на обычном станке требует наличия специальной оснастки. Реклама:Читать далее:Полная автоматизация операцийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|