|

|

Категория:

Модернизация металлорежущих станков Чтобы перейти от полуавтоматического цикла обработки деталей к автоматическому, достаточно механизировать загрузку станка заготовками и удаление обработанных деталей. Полная автоматизация технологических процессов является логическим завершением комплексной модернизации любого вида обработки. Она может осуществляться при помощи механических, пневмоэлектрических, пневмогидравлических приводов и различных видов программного управления. При полной автоматизации нередко применяются сочетания различных схем автоматизации.

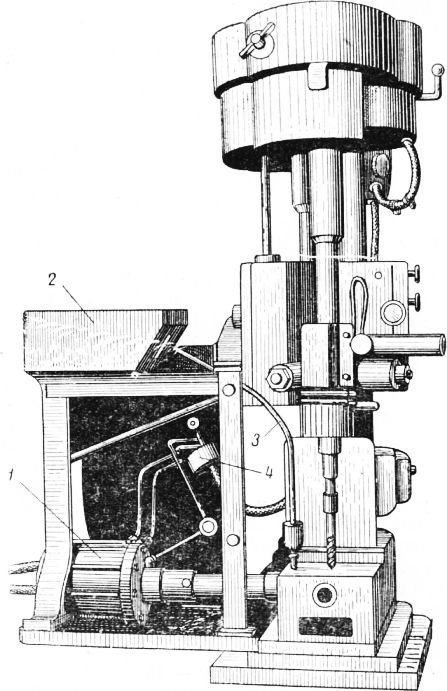

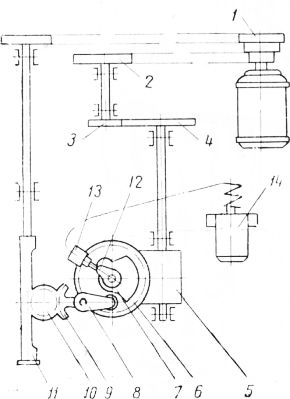

Рис. 1. Комплексная автоматизация системы СИП на сверлении втулок. Например, на Калининском вагоностроительном заводе проведена полная автоматизация сверления центровых отверстий втулок (диаметр отверстия 6,7 мм, длина 32 мм). С этой целью вертикально-сверлильный станок дополнен автоматическим бункерным загрузочным устройством, срабатывающим от пневмо-цилиндра. На столе станка установлено автоматическое приспособление для крепления заготовок, поступающих по трубе. Выталкивание деталей после обработки осуществляется от пневмо-цилиндра. С этими устройствами сблокирован кулачковый механизм автоматической подачи инструмента. Кинематическая схема этого механизма изображена на рис. 2. Главное движение и подача шпинделя осуществляется от электродвигателя с трехступенчатым шкивом. Вращение от шкива передается через плоскоременную передачу на шкив, шестерни и червячную пару. На оси червячного колеса закреплен копировальный кулачок, который при своем вращении сообщает качательное движение кулачку и зубчатому сектору. Последний через промежуточную шестерню осуществляет поступательно-возвратное движение пиноли шпинделя станка. В процессе обработки сверло периодически выводится из обрабатываемого отверстия детали для удаления стружки. Это обеспечивается профилем кулачка. Весь цикл сверления осуществляется за один оборот кулачка и состоит из следующих позиций: Узлы автоматической подачи, закрепления и выталкивания детали сблокированы с механизмом автоматической подачи при помощи кулачка, находящегося на одной оси с копирным кулачком. Воздействуя через кнопку на электропневматический кран, кулачок заставляет в нужный момент включаться пневмоцилиндры механизма подачи детали и приспособления. Полная автоматизация операции сверления втулок позволила перейти на одновременное обслуживание 5—6 комплексно-модернизированных станков. Соответственно возросла и производительность труда одного рабочего.

Рис. 2. Схема автоматизации.

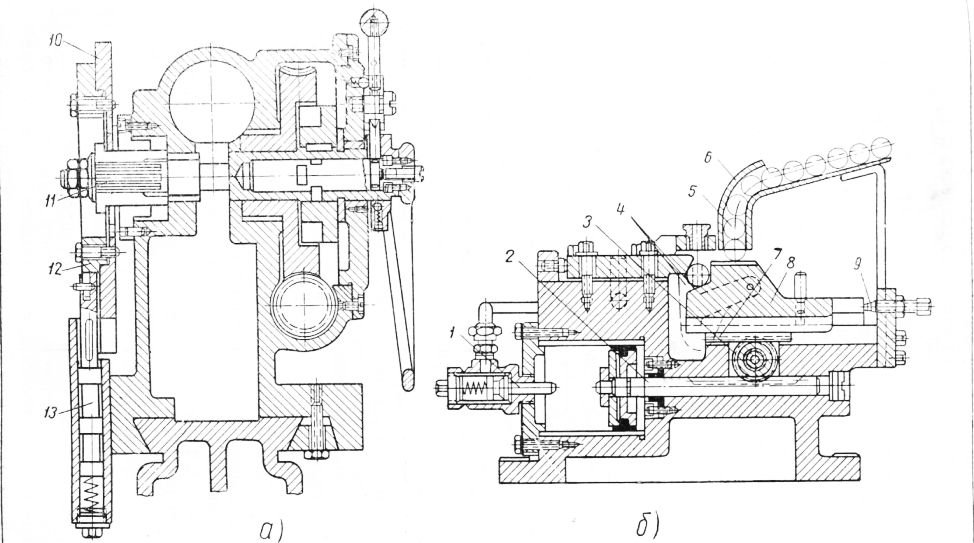

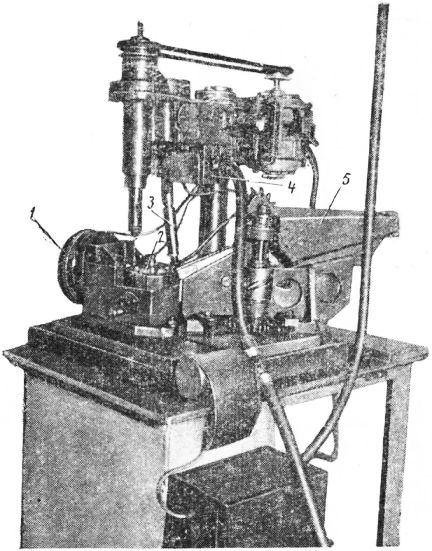

Рис. 3. Комплексная автоматизация сверлильного станка: На рис. 3 представлены схемы автоматических устройств для комплексной автоматизации двух элементов системы СИП —станка и приспособления при сверлении сквозных отверстий в валиках. Станок дополнен копирами, насаженными на конец шлицевого вала, и золотником. При вращении шлицевого вала копир через вильчатый рычаг сообщает шпинделю станка рабочую подачу. Ускоренный возврат шпинделя в исходное положение обеспечивается действием противовеса, непрерывно-поджимающего следящий ролик передачи к профилю кулачка. Копир управляет движениями автоматизированного приспособления. При своем вращении копир воздействует на золотник, посылающий сжатый воздух в правую полость пневматического цилиндра приспособления. Шток-рейка отходит влево до клапана, перемещая через шестерню и рейку ползун вправо до контакта с упором. При этом отсекатель-механизма поштучной выдачи заготовок поднимается вверх и перекрывает канал лотка. Шпиндель станка при этом находится в крайнем верхнем положении. При движении шпинделя вниз и поворачивании кулачка золотник шржлючает подачу сжатого воздуха в левую полость пневмоцилиндра. Реечная передача срабатывает в обратном направлении. Отсекатель, захватив из лОтка заготовку, помещает ее в зону сверления, а ползун, двигаясь влево, автоматически закрепляет ее. После окончания Сверления шпиндель возвращается в исходное положение, ползун отходит вправо, а обработанная деталь падает вниз. Затем цикл обработки повторяется снова. Автоматизация сверлильной операции по пневмомеханической схеме. На Уральском турбомоторном заводе осуществлена комплексная автоматизация настольно-сверлильного станка, инструментов и приспособления для сверления отверстий в корпусе распылителя. Станок оснащен автоматическим бункерным загрузочным устройством с качающимся сектором, пневматическим зажимным приспособлением, подающим делительным механизмом, копирным механизмом подачи шпинделя и золотниковой распределительной коробкой. От шпинделя станка через систему зубчатых передач получает непрерывное вращение шарнирный валик, приводящий: в движение механизм загрузочного бункера и делительного приспособления. На рис. 4 представлено автоматизированное зажимное приспособление с пневматическим патроном диафрагменного типа-Включение патрона происходит в заданное по циклу обработки время, определяемое воздействием вращающегося кулачка на золотник воздухораспределителя. Установка детали в гнездо приспособления происходит за полный оборот шарнирного валика. Это осуществляется следующим образом. Поступающие из бункера по качающемуся сектору детали попадают в одно из шести гнезд диска делительного поворотного приспособления. В дальнейшем эти детали подводятся под сверло при периодических поворотах диска приспособления на заданный угол. Поворот диска на одну шестую часть окружности происходит при воздействии кулачка, толкающего при своем вращении рейку. Последняя поворачивает через шестерню вертикальный валик с закрепленным на нем диском.

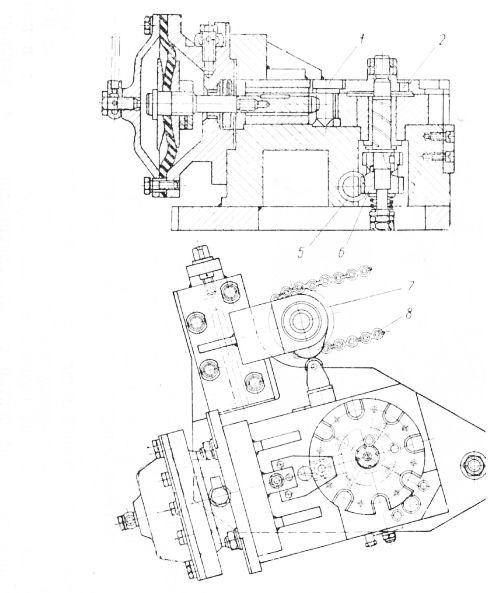

Рис. 4. Комплексная автоматизация системы СИП на сверлении распылителей. Кроме поштучной выдачи деталей в зону резания, шарнирный валик с помощью звездочки и цепной передачи приводит в непрерывное вращение резиновую звездочку-ворошитель и в качательное движение сектор с расположенными на его наклонных плоскостях деталями.

Рис. 5. Автоматическое поворотное приспособление. Комплексная автоматизация станка, инструмента и приспособления (система СИП) позволила объединить две операции в одну. Производительность труда при этом повысилась в 3 раза. Роль, рабочего в технологическом процессе свелась к периодической загрузке бункерного устройства и разгрузке ящика, наполняемого-обработанными деталями, поступившими из делительного приспособления. От внедрения указанной комплексной автоматизации завод получит годовую экономию свыше 3000 руб. Затраты на внедрение-новой операции составили 600 рублей. Реклама:Читать далее:Сверление многогранных отверстииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|