|

|

Категория:

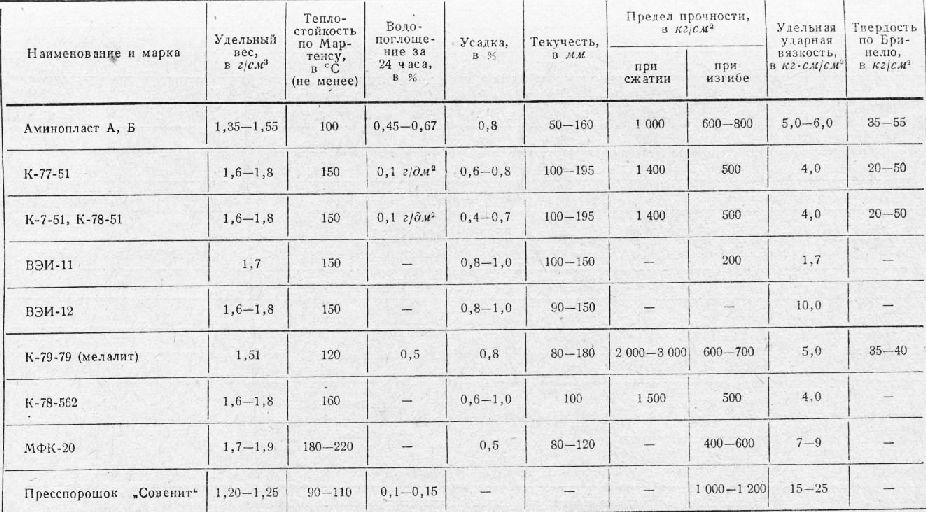

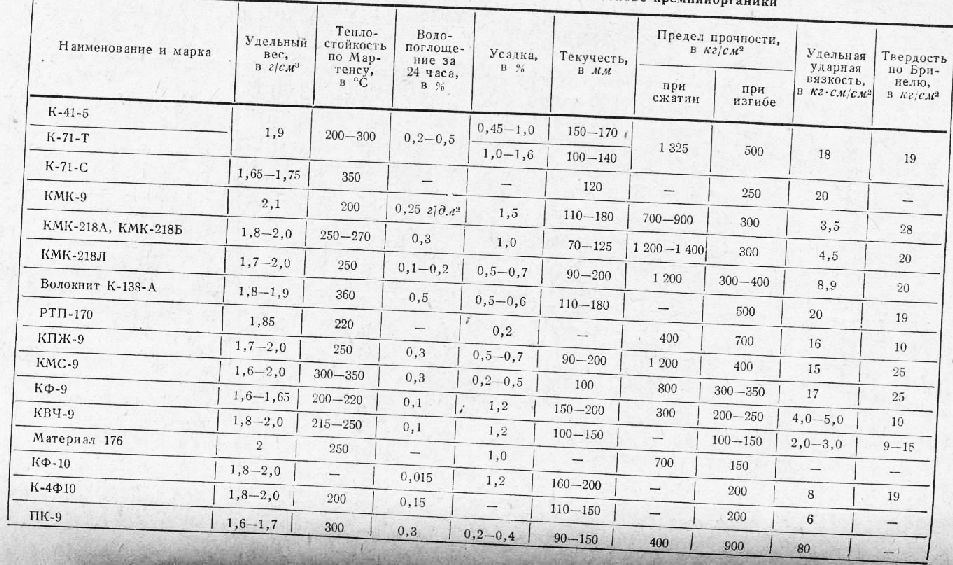

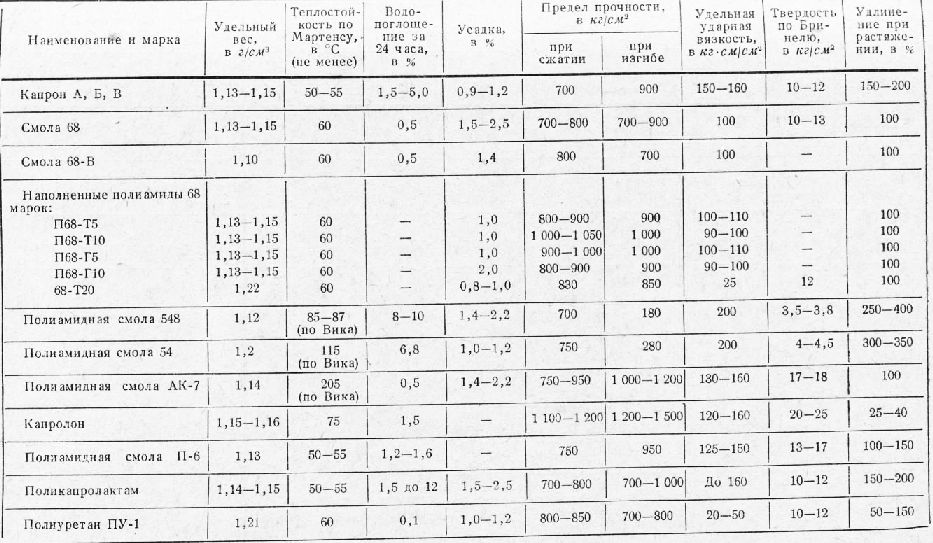

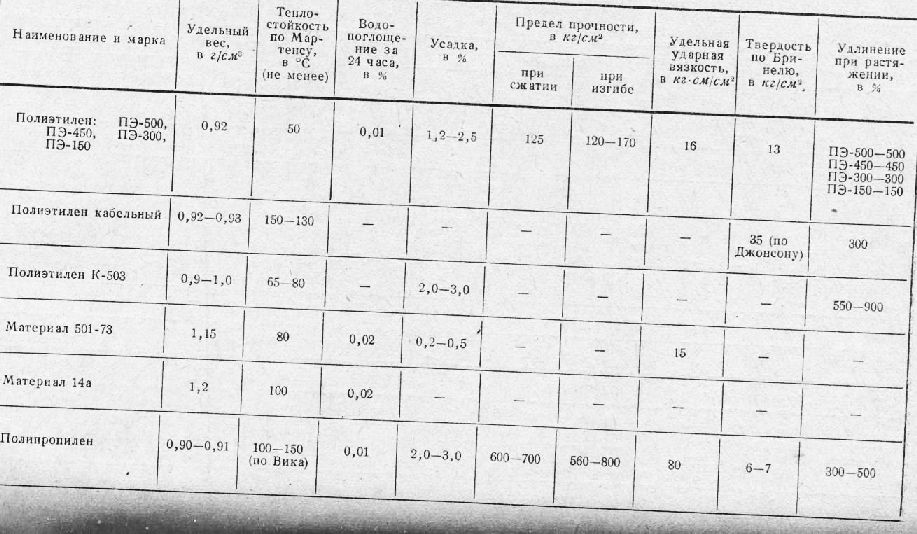

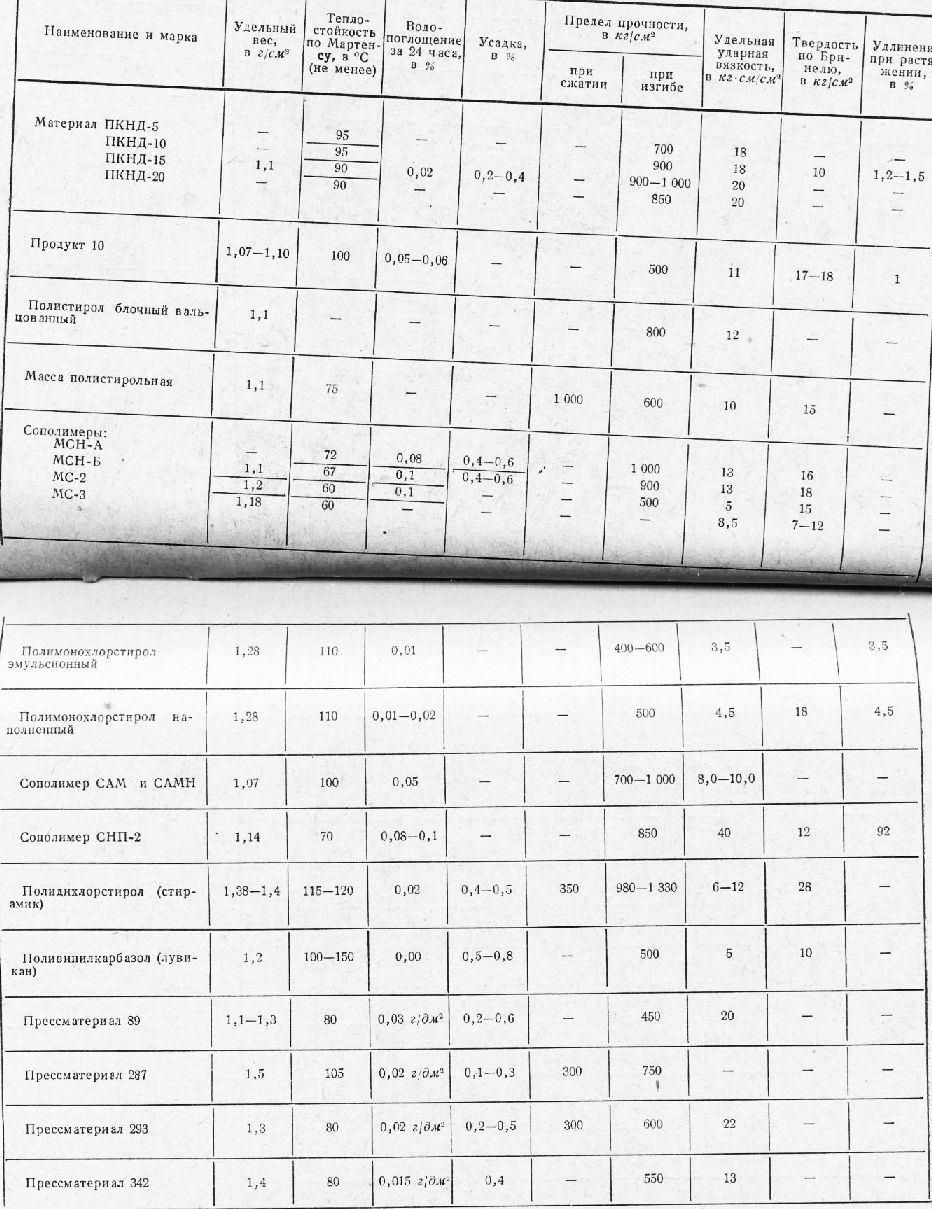

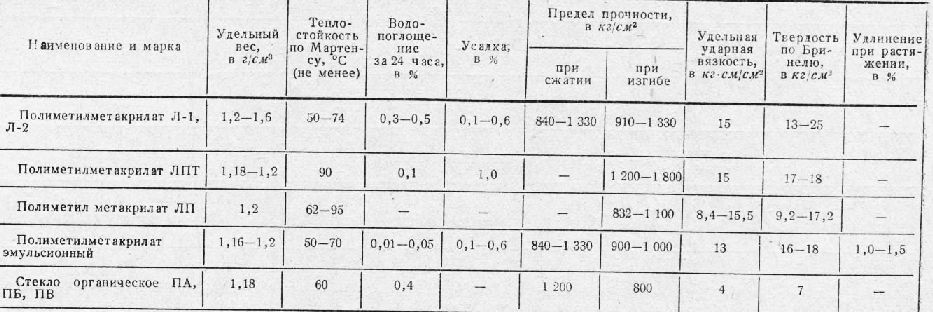

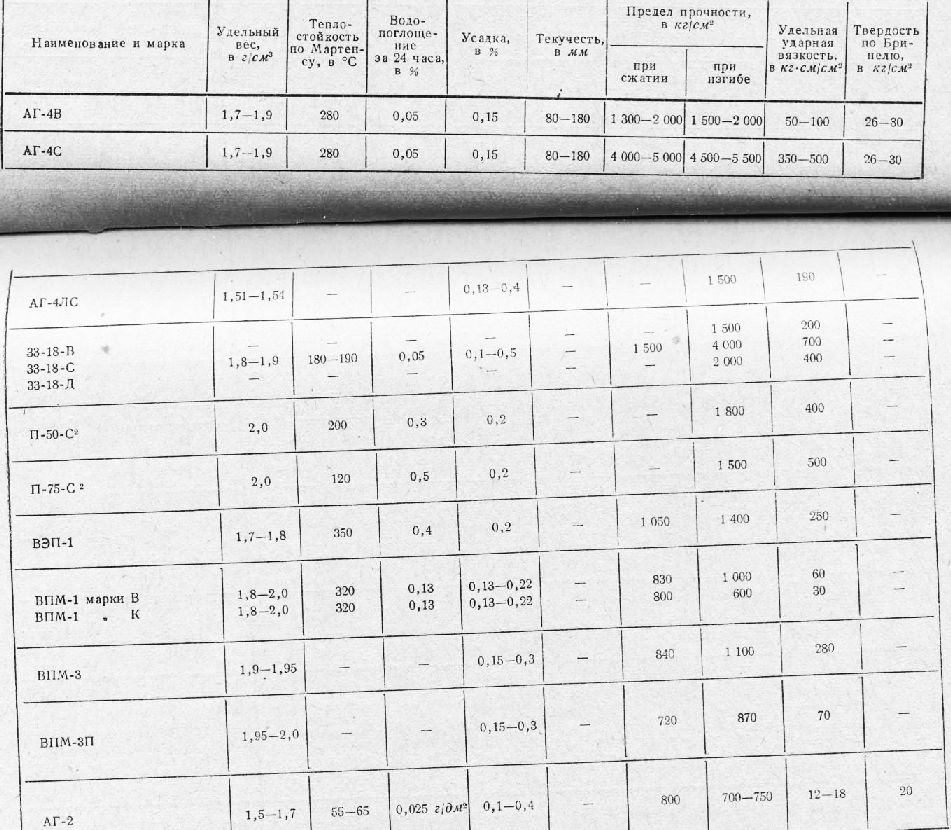

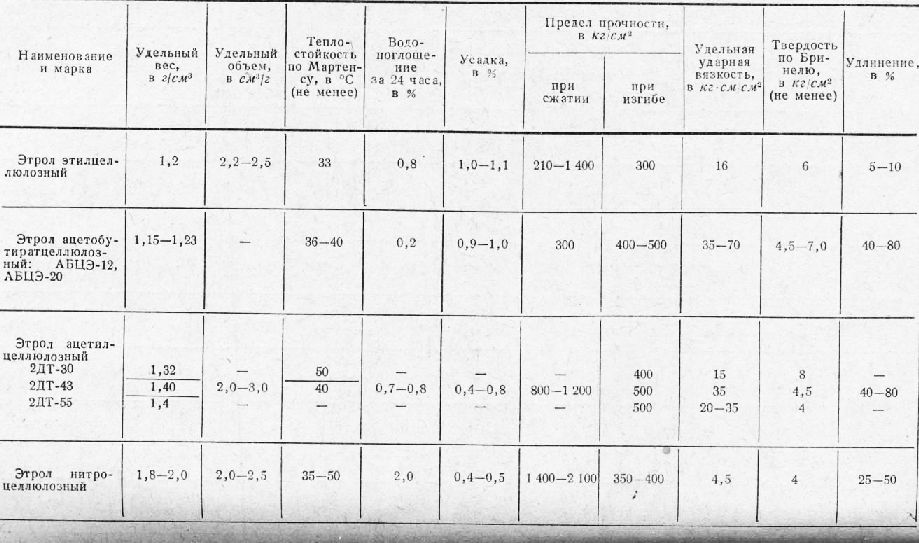

Пресс-формы Широкое применение пластических материалов в машиностроении и в других отраслях народного хозяйства обусловлено большим разнообразием их физико-химических, механических, электрических и технологических свойств. Рассмотрим некоторые технологические свойства пластмасс. Текучесть. Текучестью называется способность прессматериала под действием давления и тепла течь и заполнять прессформу. Текучесть зависит: При прессовании материалов, обладающих высокой текучестью, требуется меньшее давление. Слишком высокая текучесть вызывает: При низкой текучести требуется повышенное удельное давление прессования. Скорость отверждения. Скорость перехода термореактивных пластических материалов в состояние полной полимеризации (в секундах на миллиметр толщины) называют скоростью отверждения. Скорость полимеризации (отверждения) зависит от свойств связующего вещества (термореактивной смолы), общего состава пластмассы и технологии ее изготовления. Скорость отверждения прессматериалов в значительной степени влияет на процесс формования. При пониженной скорости отверждения приходится удлинять выдержку материала в прессформе под давлением, что замедляет процесс прессования и снижает производительность. Повышенная скорость отверждения может вызвать преждевременную полимеризацию прессматериала в прессформе, в результате чего отдельные участки формующей полости не будут заполнены пластмассой и изделие пойдет в брак. Содержание влаги. Повышенная влажность прессматериала отрицательно влияет на качество прессуемого изделия, так как: Повышенная влажность пресспорошка может явиться причиной образования на изделиях отдельных вздутий, растрескивания его поверхностей и даже разрыва. В этом случае после отверждения поверхностных слоев пресспорошка продолжающие выделяться пары влаги и летучих, содержащихся в материале, не имеют выхода и создают значительные внутренние напряжения. В результате после извлечения из прессформы изделие имеет существенные дефекты или совершенно разрушается. С понижением температуры прессования (в пределах допустимого) условия для выделения паров влаги и летучих улучшаются, но с точки зрения производительности это чрезвычайно невыгодно, так как продолжительность выдержки изделия в прессформе под давлением при этом возрастает в 2-2,5 раза. Для удаления паров воды и летучих из прессматериала в период прессования с целью ускорения отверждения, улучшения качества изделия и уменьшения выдержки применяют подпрессовку. Наиболее радикальным средством уменьшения влажности прессматериала являются его подсушка и предварительный нагрев. Усадка. Усадкой изделий из пластических масс называется их свойство уменьшаться в размере при охлаждении. Особенно характерно это для термореактивных пластмасс, перерабатываемых компрессионным прессованием. Различают два вида усадки — свободную и затрудненную. При свободной усадке изделие охлаждается и уменьшается в размерах вне прессформы, т.е. в условиях, когда ничто ле мешает усадке. При затрудненной усадке изделие претерпевает усадку в самой прессформе во время выдержки под давлением, причем отдельные формующие элементы прессформы задерживают усадку материала и изделие извлекается из прессформы почти охлажденным. Этот тип усадки наиболее характерен для литья под давлением термопластов. Как правило, свободная усадка несколько больше, чем затрут пенная. При конструировании прессформ усадка должна быть учтена с максимально возможной точностью, так как неправильный расчет усадки приведет к браку изделий по размерам. Усадка зависит от целого ряда факторов, которые, однако, трудно поддаются учету. К ним относятся: влажность исходного материала, температура прессования, давление прессования, выдержка в прессформе, конфигурация изделия. Поэтому иногда при изготовлении изделий с жесткими допусками на размеры приходится после пробных отпреосовок корректировать размеры оформляющих элементов прессформ. Таблица 1 Таблица 14 Таблица 15 Таблица 16 Таблица 17 Таблица 18 Таблица 19 Таблица 20 Реклама:Читать далее:Методы переработки пластических массСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|