|

|

Категория:

Резание металла Применение высоколегированных и жаростойких сталей, а также твердых сплавов, которые трудно поддаются или совсем не поддаются разрезанию обычным инструментом, вызвало необходимость в изыскании новых методов обработки. В СССР впервые в мире были разработаны анодно-механический и электроискровой способы резки металловВ настоящее время кроме этих методов применяются и другие электрические методы обработки металлов. Электродуговая резка металла используется в тех случаях, когда газовая резка невозможна или когда отсутствует необходимое оборудование. Ее применяют при разрезании стали, чугуна и цветных металлов. Сущность процесса электродуговой резки заключается в том, что благодаря высокой температуре, создаваемой электрической дугой, металл плавится и, стекая, разрезает заготовку в зоне реза. Резку выполняют металлическим, угольным или графитовым электродом. Более эффективной является резка металла металлическими электродами; в этом случае обеспечиваются ровная поверхность разрезаемого металла, небольшая ширина реза и возможность применения переменного тока. Анодно-механический способ разрезания металлов заключается в том, что разрезаемый пруток (анод) (рис. 1, а) зажимается рукояткой в тисках, соединенных с положительным полюсом источника постоянного тока, а гладкий режущий диск (катод) соединен с отрицательным полюсом. В зазор между инструментом и прутком к соплу подается рабочая жидкость определенного состава, образующая на поверхности разрезаемого металла пленку, плохо проводящую электрический ток. В процессе удаления этой пленки механическим путем между режущим диском и прутком возникают многочисленные короткие замыкания, при которых в месте реза создается высокая температура, что и обеспечивает разрезание металла.

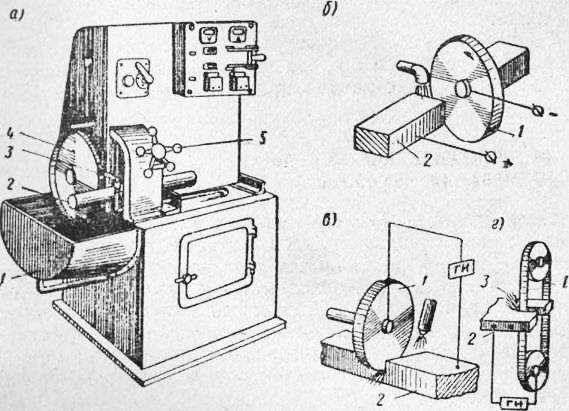

Рис. 1. Разрезание металлов:

а — на анодно-механическом станке; б — электроконтактным; в и г—электроискровым способами: 1 — режущий диск; 2 — заготовка; 3—жидкость

Режущий диск вращается от электродвигателя через ременную передачу; скорость 12—20 м/сек. Напряжение тока 10—30 В. Сила тока выбирается в зависимости от диаметра разрезаемого прутка: при диаметре 10—20 мм сила тока равна 20—40 А, при диаметре 200—250 мм она составляет 350—400 А. Диски изготовляются толщиной 0,5—0,8 мм из листовой стали марок 10 и 15, а также из кровельного железа и меди. В качестве рабочей жидкости — электролита — при анодно-механической обработке применяется водный раствор силиката кальция (жидкое стекло). Преимущество анодно-механического способа резки металлов по сравнению с механическим состоит в том, что он создает возможность разрезания всех металлов независимо от их химического состава и твердости, а также всех твердых сплавов. Обычный дорогостоящий режущий инструмент заменяется более дешевым — стальным диском; значительно возрастает производительность резки. Электроконтактные способы разрезания металлов основаны на использовании тепла, выделяющегося при прохождении электрического тока через участки цепи с повышенным сопротивлением, в частности через контакты. Соприкосновение под небольшим давлением двух металлических электродов — режущего диска и разрезаемого металла (рис. 1, б) — приводит к образованию в месте реза (контакта) повышенного переходного сопротивления. Проходящий через место контакта электрический ток разогревает, размягчает и плавит металл, облегчая его удаление в месте разрезания. Для предотвращения плавления режущего диска (инструмента) ему придают скорость вращения 40—50 м/сек или охлаждают. Описанное явление электроконтактного тепловыделения используется как для проведения технологических операций, связанных с удалением металла (разрезание, фрезерование, шлифование, заточка, прошивка и т. д.), так и для таких операций, как сгЙйживание, контактная сварка и др. Электроискровой способ обработки металлов основан на явлении электрической эрозии, т. е. разрушения поверхности металла действием электрических искровых разрядов. К инструменту и заготовке, которую нужно разрезать, подводится постоянный ток определенной силы и напряжения. Инструмент и заготовка являются электродами. Если далее режущий диск или ленту — катод (рис. 93,в, г) приближать к заготовке — аноду, то при определенном расстоянии А (дельта) между ними этот промежуток (пробивной зазор) под действием электрического поля начнет пробиваться электронами. В узком промежутке А (около 0,05 мм при напряжении 220 В и емкости 300—400 мкФ) образуется интенсивный электронный поток, переносящий значительное количество электричества. В месте пробоя возникает высокая температура расплавляющая и даже испаряющая любой металл, который выбрасывается при этом в виде жидких частиц. Электроискровой способ обработки значительно облегчает получение деталей со сложными наружными и внутренними очертаниями в вырубных, гибочных, вытяжных, ковочных штампах, а также вырезку сложных фигурных заготовок из листового металла. Этот способ позволяет легко обрабатывать также металлы, которые с трудом поддаются обработке обычным режущим инструментом. Реклама:Читать далее:Брак при разрезании металла и правила техники безопасностиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|