|

|

Категория:

Деревообрабатывающие станки Благодаря простоте устройства и управления электроприводы широко применяются в деревообрабатывающих станках. Они имеют высокий коэффициент полезного действия. Недостатки электроприводов — их относительно большая масса и значительные размеры. Кроме того, при их использовании затруднено бесступенчатое изменение скоростей органов станка и частое реверсирование. Для снижения частоты вращения валов электродвигателей во многих случаях (например, для механизмов подачи) приходится вводить в систему привода громоздкие передачи; во время пуска инерционность (способность сохранять состояние движения или покоя) электродвигателя вызывает появление тока, значительно превышающего расчетный, в результате чего возможен перегрев двигателя. Вследствие этого для привода механизма подачи в станках с позиционной обработкой вместо электродвигателей часто устанавливают гидродвигатели. Электропривод с редуктором (рис. 1, а) применяют в том случае, когда требуется при относительно большой частоте вращения двигателя получить небольшую скорость движения подающих устройств.

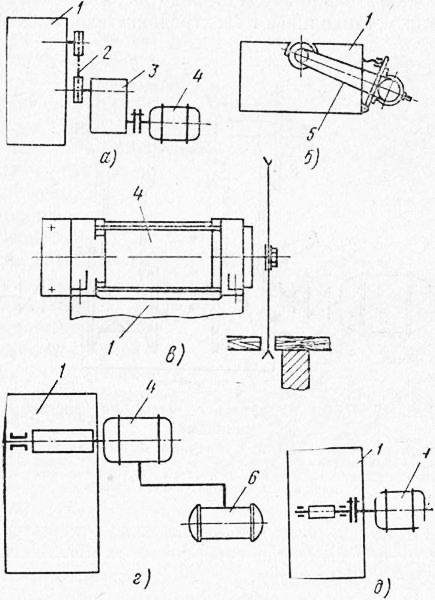

Рис. 1. Схемы приводов:

а — через редуктор, цепную передачу на вал станка, б — ременная передача — вал станка, в — без передаточных звеньев, г —с преобразователем частоты, д — муфта —вал станка; 1 — станина, 2 — цепная передача, 3— редуктор, 4— электродвигатель, 5 — клиноременная передача, 6 — преобразователь частоты

Вращение от электродвигателя через редуктор и муфту передается органам подачи. Рабочие органы деревообрабатывающих станков должны сообщать режущему инструменту большие скорости. Между тем электродвигатели при промышленной частоте переменного тока не могут делать более 3000 об/мин. Чтобы повысить частоту вращения рабочих валов и шпинделей, нередко используют ременную передачу (рис. 1, б). Наиболее компактны встроенные электродвигатели (рис. 1, в). на валу которых непосредственно закрепляют режущий инструмент. Если нужны длинные рабочие валы, то их соединяют с валами электродвигателей муфтой (рис. 1, в). При необходимости получить большую частоту вращения шпинделей, непосредственно соединенных с электродвигателем, применяют электродвигатели, питаемые током повышенной частоты. В этом случае ток вначале подается в преобразователь частоты и уже оттуда поступает в электродвигатель привода станка (рис. 1, г). На продольно-фрезерных станках устанавливают электродвигатели, работающие на токе частотой 100 Гц, на копировально-фрезерных — до 400 Гц. Валы электродвигателей в первом случае совершают до 5500—5800 об/мин, во втором 21 000—22 000 об/мин.

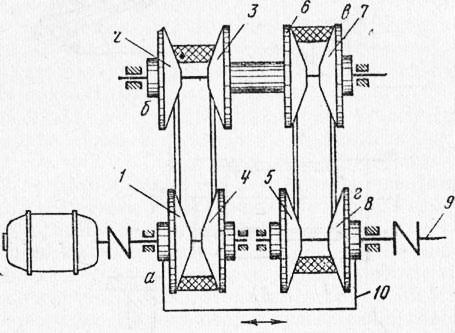

Рис. 2. Схема вариатора с четырьмя составными шкивами:

о, б, в, г —шкивы; 1, 3, 6, 8 — части шкивов, закрепленные на валах подвижно, 2, 4, 5. 7 — части шкивов, закрепленные неподвижно. 9 — вал редуктора, 10 — рычаг для перемещения подвижных частей шкивов

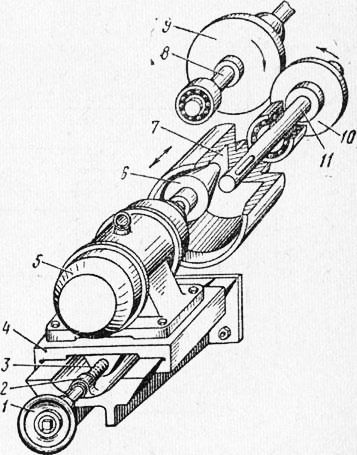

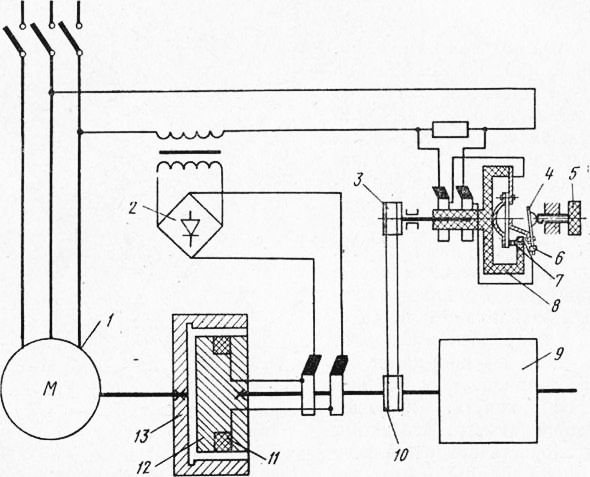

Часто в цепь привода для бесступенчатого изменения скорости подачи устанавливают после электродвигателя, перед редуктором с постоянным передаточным числом, вариатор, соединяя его цепной передачей с механизмом подачи станка. Принципиальная схема вариатора с четырьмя составными шкивами приведена на рис. 49. Четыре конических шкива вариатора соединены попарно специальными уширенными клиновыми ремнями. Каждый шкив состоит из двух частей: одна часть закреплена на валу неподвижно, другая — подвижно с помощью скользящей шпонки или на шлицах. Вал шкива а связан с валом электродвигателя, вал шкива г — с валом редуктора или механизма подачи. Передаточное число при отводе рычага влево увеличивается, вправо — уменьшается. Изменение передаточного числа происходит вследствие изменения рабочих диаметров шкивов. Например, при отводе рычага влево подвижные части шкивов awe отделяются от неподвижных, а шкивов под действием ремней приближаются к неподвижным частям, Рабочие диаметры шкивов а и е при этом уменьшаются, а шкивов б иг увеличиваются. В результате этого передаточное отношение вариатора изменяется и частота вращения выходного вала уменьшается. Если рычаг перемещать вправо (в обратном направлении), частота вращения выходного вала увеличивается. В приводах станков применяются одноступенчатые клиноременные и дисковые вариаторы; для бесступенчатого изменения скорости подачи в систему привода вводят электромагнитную муфту скольжения. Фрикционный конусный вариатор показан на рис. 3. Конический ведущий шкив закрепляется на валу электродвигателя, который прижимается к рабочей поверхности конического полого ведомого шкива, закрепленного на промежуточном валу и связанного с валом редуктора шестернями. Если при включенном электродвигателе суппорт винтовым механизмом переместить в направлении ведомого шкива, то ведущий шкив будет соприкасаться с ним частью конуса, имеющей больший диаметр, вследствие чего скорость вращения ведомого шкива при той же частоте вращения вала двигателя возрастет; при обратном перемещении суппорта ведущий шкив будет соприкасаться со шкивом конической частью меньшего диаметра и частота вращения шкива уменьшится. Вал шкива может перемещаться относительно оси вала 8 редуктора, вследствие чего сохраняется сцепление между шкивами при различных их положениях. Привод с электромагнитной муфтой скольжения (рис. 4) включает асинхронный двигатель, редуктор и центробежный регулятор. На валу двигателя установлен полый металлический диск, внутри которого расположен механически не связанный с ним якорь с обмотками, питаемыми постоянным током от выпрямителя через щетки. Якорь механически связан с ведущим валом редуктора и через него с механизмом подачи станка. Центробежный регулятор (позиции 3—8) связан с валом якоря ременной передачей. В роторе центробежного регулятора, выполненном из диэлектрика, находится контактная пара, на подвижной пластине которой закреплен рычажок с грузиком.

Рис. 3. Фрикционный конусный вариатор:

1 — маховичок, 2 — гайка. 3 — винт. 4 — суппорт, 5 — электродвигатель, 6 — ведущий конический шкив, 7 — ведомый шкив, 8 — вал редуктора, 9, 10 — шестерни, 11 — промежуточный вал

Рычажок устанавливается винтом 5 под углом к плоскости вращения ротора, при определенной частоте вращения которого размыкается контактная пара. Чем больше угол наклона рычага, тем при меньшей частоте вращения ротора размыкается контактами цепь питания якоря. В процессе работы электродвигатель вращает полый диск, в обмотку якоря подается электрический ток, образующий магнитное поле. В диске, пересекающем при вращении это поле, возникают вихревые токи, образующие свое магнитное поле, которое, взаимодействуя с магнитным полем якоря, создает вращающий момент. Якорь, вращаясь, через редуктор приводит в движение механизмы подачи станка. Если частота вращения якоря становится больше частоты вращения, установленной при настройке центробежного регулятора, размыкается контактная пара, резко снижается сила тока в обмотках якоря и скорость его вращения замедляется, что вызывает замыкание контактной пары и возрастание силы тока в якоре.

Рис. 4. Схема электропривода с электромагнитной муфтой скольжения:

1 — асинхронный двигатель, 2 — выпрямитель, 3, 10 — шкивы ременной передачи, 4 — рычажок, 5 — винт, 6 — грузик, 7 — контактная пара, 8 — ротор центробежного регулятора, 9 — редуктор, 11 — обмотка якоря, 12 — якорь, 13 — металлический диск

Центробежный регулятор размыкает и замыкает цепь питания якоря от 10 до 40 в секунду, поддерживая этим заранее установленную рычажком частоту вращения якоря, а следовательно, и постоянную скорость подачи. Реклама:Читать далее:Объемные гидроприводы деревообрабатывающих станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|