|

|

Категория:

Литейное производство К формовочным материалам относятся все материалы, применяемые для изготовления разовых литейных форм и стержней. Различают исходные формовочные материалы и формовочные смеси. Основными исходными материалами для большинства разовых форм являются песок и глина, вспомогательными — связующие и добавки: 1) противопригарные, 2) увеличивающие газопроницаемость, податливость, текучесть и пластичность смесей; 3) уменьшающие прилипаемость смесей и др. Формовочные смеси приготовляют из исходных формовочных материалов и из смесей, ранее уже находившихся в употреблении (“отработанные формовочные смеси). Исходные формовочные материалы завод получает извне.

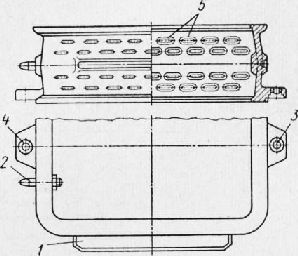

Рис. 1. Опока для формовочного автомата:

1 — направляющие планки; 2 — штырь для винтовки опоки; 3 — втулка эллипс-ная; 4 — втулка круглая; 5 — вентиляционные отверстия

В зависимости от назначения смеси разделяют на формовочные смеси, стержневые смеси и вспомогательные составы. Правильный выбор формовочных смесей в литейном производстве имеет очень большое значение, так как формовочные смеси влияют на качество получаемых отливок. Известно, что около половины брака литья возникает по вине формовочных материалов. Важнейшие свойства смесей можно разделить на 4 группы свойств: I — теплофизических; II — механических; III — связанных с газообменом; IV — технологических. I. Теплофизические свойства. От теплофизических констант формовочных смесей зависит скорость кристаллизации металла, залитого в форму, и скорость его последующего охлаждения. Значение этих констант необходимо для расчёта тепловых процессов, происходящих в форме после заполнения ее металлом. К числу основных констант относят удельную теплоемкость, коэффициент температуропроводности; теплопроводность и коэффициент теплоаккумулирующей способности. Удельная теплоемкость сф может быть отнесена к единице объема формы сфуф ккал!м3 град. Формовочные смеси, основой которых является кварцевый песок, обладают в уплотненном состоянии довольно значительной теплоемкостью в среднем сфуф = = 340 ккал!м3 град. Теплопроводность Я. Теплопередача от горячего остывающего металла к нагревающейся форме может осуществляться кондукцией, конвекцией и радиацией. Передача тепла конвекцией и радиацией в литейных формах относительно мала. В расчеты вводят эффективный коэффициент теплопроводности формы Кфф ккал!м-я-град, при этом условно считают, что все тепло передается кондукцией. Теплопроводность формовочных смесей на основе кварцевых песков низка, но ее в некоторой степени можно увеличить, применяя вместо кварцевых песков другие, более теплопроводные материалы, например хромомагнезит, хромистый железняк, цирконовые пески и др. Теплопроводность формовочных смесей в большой степени зависит от пористости форм и стержней, чем меньше пористость, тем больше их теплопроводность. II. Механические свойства. Большое влияние на технологический процесс изготовления отливок оказывают механические свойства формовочных смесей. К ним относятся прочность, осыпаемость, пластичность и податливость. Прочность — способность формы (стержня) не разрушаться от внешних усилий. Формы (стержни) не должны разрушаться под действием собственного веса и от толчков при сборке и транспортировке. Форма должна выдерживать статическое давление заливаемого металла и динамическое воздействие его струи. В зависимости от геометрических особенностей отливки и формы практическое значение имеет предел прочности смесей при сжатии, растяжении, срезе, изгибе и других видах нагрузки. Стандартными испытаниями являются определения пределов прочности при сжатии и растяжении. Так как литейные формы применяют или непосредственно после изготовления во влажном состоянии, или после высушивания, то прочность формовочных смесей определяют также или во влажном состоянии, или высушенном. Факторы, обусловливающие прочность смесей, зависят от состава смесей и методов их переработки. Прочность смеси во влажном состоянии определяется, главным образом, свойствами жидких или полужидких плен, покрывающих зерна песка (вода, влажная глина, раствор жидкого стекла и пр.); она зависит также от размеров однородности и от формы зерен песка. Предел прочности при сжатии сырых смесей обычно составляет 0,2-0,7 кгс/см2, сухих смесей — в 3-4 раза больше, что объясняется упрочнением при сушке плен связующих, находящихся на зернах песка. Поверхностная прочность (осыпаемость) — способность формы (стержня) сопротивляться истирающим усилиям движущейся струи металла. Недостаточная поверхностная прочность формы (стержней) вызывает появление дефектов в отливках, в частности, засоры, т.е. в отливку попадают частицы формовочного материала. Необходимость специально контролировать поверхностную прочность объясняется тем, что при сушке формы или в период сборки и хранения перед использованием влажных форм поверхностные и глубинные слои формы находятся в разных условиях. Внешне уменьшение поверхностной прочности проявляется в виде осыпаемости, т.е. способности наружных зерен песка легко отделяться при небольшом трении. Поверхностная прочность влажных форм уменьшается при длительном ожидании заливки. Поверхностная прочность зависит от содержания и качества глины или других связующих влажности смеси и режима сушки форм (стержней). Пластичность — способность смеси передать форме (стержню) точные очертания модели (стержневого ящика) под воздействием внешних сил и сохранять принятую форму после удаления модели (стержневого ящика). Наибольшей пластичностью обладают смеси, содержащие много глины. Пластичность зависит от размеров и формы зерен песка, влажности смеси, способов ее приготовления и хранения. Податливость — способность смеси сокращаться в объеме под действием сжимающих усилий отливки при ее охлаждении. В случае недостаточной податливости смеси в отливке образуются трещины. Податливость влажных форм зависит от прочности, пластичности и пористости формовочных материалов; чем меньше прочность и больше пластичность и пористость, тем больше податливость. Податливость форм (стержней) после высушивания зависит от прочности и пористости. III. Свойства, связанные с газообменом. В процессе заполнения формы металлом и в период его охлаждения в форме выделяются газы, объем которых во много раз больше объема залитого металла. Воздух, находящийся в полости и порах формы, сильно расширяется; влага в тонком слое формовочной смеси, прогретом до высоких температур, превращается в пар, органические вещества частично сгорают, а частично подвергаются сухой перегонке, разлагаются кристаллогидраты, карбонаты и другие нестойкие минералы, входящие в состав формовочных песков и глин. Эти процессы повышают газовое давление в порах формы и влияют на условия затвердевания отливки. Если к моменту возникновения в форме высокого газового давления на поверхности отливки не успела образоваться прочная корка твердого металла, а газы не имеют возможности свободно проходить через стенки формы, то они устремляются в жидкий металл, образуя в затвердевшей отливке газовые раковины или пузыри. Способность смеси пропускать газы через толщу формы называется газопроницаемостью. Различные смеси сравнивают по величине коэффициента газопроницаемости К. Газопроницаемость формовочной (стержневой) смеси зависит от влажности, размеров и однородности зерен песка, от содержания глины и степени уплотнения смеси. Количество газов, образующихся при нагревании смеси, характеризуется коэффициентом удельного газовыделения. Коэффициент удельного газовыделения тем выше, чем больше органических и других газообразующих материалов содержит смесь и чем ниже температура газификации этих материалов. Коэффициент удельного газовыделения зависит от состава смеси, степени просушивания форм (и стержней), свойств связующих, температуры и количества залитого в форму металла. V. Технологические свойства. Технологическими свойствами называют свойства, определяющие рабочие качества смесей, ко-орые не могут быть количественно выражены характеристиками, «держащими в себе определенные сочетания общеизвестных фи-ческих и химических параметров. Каждое технологическое свойство является функцией многих параметров материала. Технологические свойства оценивают обычно экспериментально. Текучесть — способность смеси под действием внешних сил заполнять полости в стержневых ящиках или обтекать модели. Текучесть формовочных смесей должна быть такой, чтобы давление, производимое на смесь, вызывало перемещение частиц песка не только в направлении действия первоначально приложенной силы, но также и в других направлениях… При этом должно получаться надлежащее одинаковое уплотнение и одинаковая прочность во всех частях формы или стержня, при минимальной затрате усилий. При плохой текучести смеси на рабочей поверхности формы (стержня) образуются рыхлые места или пустоты, снижающие качество отливок. Текучесть смеси зависит от природы и количества связующего, содержания глинистых составляющих и их влажности, размеров и формы зерен песка и от методов приготовления смеси. Негигроскопичность — способность смеси длительное время после сушки не поглощать влагу из окружающей среды, в том числе из влажного воздуха. Гигроскопичные формы (стержни), если они длительное время на заливаются металлом, теряют поверхностную прочность, что увеличивает брак отливок. Гигроскопичность в основном зависит от свойств связующих. Выбиваемость — способность формовочных (стержневых) смесей легко удаляться из отливок после их охлаждения. Выживаемость зависит от свойств связующего. Для обеспечения хорошей выбиваемости связующие после оформления отливки должны терять прочность. Термохимическая устойчивость или непригораемость — способность смеси не оплавляться при соприкосновении с жидким металлом и не вступать с ним или с его окислами в химическое взаимодействие. Недостаточная термохимическая устойчивость способствует образованию на поверхности отливки иногда трудноотделимого металлокерамического пригара. Долговечность — способность формовочных (стержневых) смесей сохранять свойства после многократного использования. Это свойство зависит от их способности противостоять действию высоких температур. Реклама:Читать далее:Исходные формовочные материалыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|