|

|

Категория:

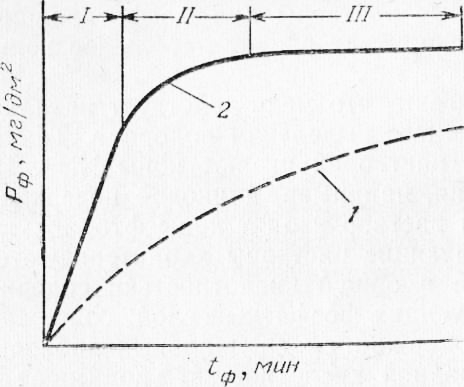

Подготовка под окраску Далее: Травление цветных металлов Фосфатная пленка улучшает защитные свойства и удлиняет срок службы лакокрасочных покрытий. Она образуется при обработке металлических поверхностей специальными фосфатирующими растворами и представляет солевой слой нерастворимых в воде фосфатов. Фосфаты обладают низкой электропроводностью и способностью увеличивать адгезию лакокрасочного покрытия. Они препятствуют распространению подпленочной коррозии. Процессы фосфатирования широко применяются в промышленности. Первые патенты по получению фосфатных покрытий относятся к 1906—1909 гг. Фосфатная пленка образуется при окунании изделия в ванну с фосфатирующим раствором или при нанесении раствора распылением в струйных камерах. Продолжительность обработки в ванне составляет 10— 15 мин, в струйных камерах—1,5—3 мин. В зависимости от состава фосфатирующего раствора на металлической поверхности образуются фосфаты с четко выраженной кристаллической решеткой либо аморфные фосфаты. Кристаллические фосфатные пленки осаждаются из растворов, содержащих катионы тяжелых металлов, аморфные фосфатные пленки —из растворов кислых фосфатов щелочных металлов или кислых фосфатов аммония. Каждый вид фосфатных покрытий имеет свою прея имущественную область применения. Кристаллическое фосфатирование. Для фосфатирования наиболее широко используются растворы па основе; солей цинка. В результате снижается концентрация ионов водорода, т. е. повышается рН раствора в приэлектродном слое.; Третичный фосфат цинка Zn3(P04)2, обладающий очень ограниченной растворимостью, выпадает на поверхности металла при достижении в приэлектродном слое рН, соответствующего началу осаждения. Одновременно третичный фосфат цинка осаждается и в толще раствора (шламообразование). Концентрация водородных ионов приэлектродного слоя снижается за счет катодного процесса. В случае, когда им является выделение водорода, которое протея чает медленно, формирование фосфатного слоя продолжается 30—40 мин. Фосфатирование ускоряется путем увеличения скорость катодного процесса. Это достигается введением вюсфатирующие растворы ускорителей, которыми являЯ ются, например, такие окислители, как ионы NOj и NOo. Ускорение фосфатирования в присутствии нона NO3 объясняется тем, что ион NO3 восстанавливается на металлической поверхности до аммиака, поглощая ионы водорода132. Введение ускорителей в фосфатирующий раствор значительно снижает продолжительность формирования покрытия, изменяет кристалличность и плотность осадка. Кинетика роста фосфатной пленки в растворах с ускорителями и без них схематично представлена на рис. 1. Кривая зависимости роста массы фосфатного слоя от продолжительности фосфатирования в растворах с ускорителями имеет трц характерных участка: I—участок быстрого роста слоя, на котором формируется 60— 70% всей массы фосфатов; II— участок начала торможения; III — участок завершения формирования слоя. В растворах без ускорителей образуются более крупные и менее плотные кристаллы.

Рис. 1. Зависимость увеличения массы фосфатного слоя рф от продолжительности фосфатирования (tф):

1 — в растворе без ускорителей; 2 — в растворе с ускорителем; I, II, III — участки кривой, характеризующие рост фосфатного слоя

В фосфатирующие растворы нитрат-ион вводится непосредственно при составлении раствора и затем периодически добавляется при корректировке совместно с другими входящими в раствор ионами. Роль нитрит-иона особенно важна при получении фосфатных покрытий в струйных камерах. В его отсутствии во многих фосфатирующих растворах не образуется фосфатных пленок. Ион нитрита вводится главным образом в виде нитрита натрия в количестве, не превышающем 0,5 г/л; при этом значительно уменьшается масса и кристалличность фосфатной пленки. В некоторые растворы для фосфатирования в струе в качестве ускорителя вводят небольшое количество ионов меди. Предполагают, что медь действует каталитически на катодный процесс выделения водорода. Такую же роль в некоторых растворах играют ионы №++. Иногда для активирования, например, цинковой поверхности в фос-фатирующий раствор вводят ионы фтора. Фосфатирующие растворы характеризуются: Под свободной кислотностью понимают концентрацию ионов водорода, образующихся при диссоциации свободной фосфорной кислоты; ее выражают в условных единицах — точках. Свободная кислотность раствора характеризует скорость начального растворения в нем фосфатируемого металла. Общая кислотность определяется суммарным содержанием фосфатов тяжелых металлов и свободной фосфорной кислоты и выражается также в точках, но титрование ведется в присутствии фенолфталеина. Нарушение равновесных значений общей и свободной кислотностей приводит к различным осложнениям процесса фосфатирования и дефектам фосфатного слоя. Некоторые из возможных дефектов приведены ниже. Содержание нитрата натрия в различных фосфати-рующих растворах колеблется от 2—3 до 30 г/л и более, причем в литературе отсутствуют обоснования выбранных значений. Нитрит натрия вводится в исходный раствор в количестве до 1 г/л при фосфатировании окунанием и в количестве 0,2—0,3 г/л при фосфатировании в струйных камерах. Плотная мелкокристаллическая фосфатная пленка (массой до 30 мг на 1 дм2) формируется при фосфатировании распылением в растворе № 7. Для фосфатирова-ния окунанием рекомендуются растворы № 8 или № 9, на некоторых предприятиях до сих пор используются фосфатирующие растворы из препарата «Мажеф». Применение этих растворов перед последующей окраской не рекомендуется из-за значительной массы фосфатного слоя и его крупнокристаллической структуры. В отсутствие в растворе окислителей процесс называется обычным и при их наличии — ускоренным. В Советском Союзе фосфатирующие растворы готовят из солей непосредственно на заводах-потребителях. Необходимые количества солей смешивают с водой в специальных емкостях, где они нагреваются до рабочей температуры, отстаиваются и перекачиваются в рабочую ванну. На некоторых заводах практикуется так называемая «варка» растворов — выдержка при высокой температуре в течение нескольких часов. Это недопустимо, так как способствует усиленному гидролизу, выпадению значительных количеств фосфата цинка в виде нерастворимого шлама, повышению кислотности раствора и непроизводительному расходу реактивов. Недостатками приготовления фосфатирующих растворов из готовых солей являются следующие: необходимость специальных отделений приготовления растворов; повышенный расход реактивов; сложность корректировки ванн в процессе эксплуатации; необходимость частой очистки оборудования от шлама. За рубежом применяют фосфатирующие концентраты, которые представляют собой жидкости плотностью 1,5—1,7 г/см3, транспортируемые в специальной кислотоупорной таре. Фосфатирующие растворы готовят в этом случае непосредственно в рабочих ваннах введением 2— 3 л концентрата на 100 л воды. Ускорители процесса типа нитрита натрия поставляются отдельно в виде солей или растворов. Корректировка фосфатирующих растворов производится добавлением в них небольших количеств концентрата, что позволяет поддерживать параметры в требуемых пределах. Приготовление фосфатирующих растворов из концентратов экономично и удобно. Этот способ внедряется в отечественной промышленности. К толщине и кристалличности фосфатных пленок, являющихся подслоем для лакокрасочных покрытий, предъявляются некоторые специальные требования. При нанесении лакокрасочных материалов на крупнокристаллические толстые фосфатные пленки повышается расход материалов, ухудшается блеск покрытия, снижается его способность противостоять ударным воздействиям и изгибу. Такое нанесение может быть рекомендовано лишь в специальных случаях, при повышенных требованиях к защитным свойствам покрытия, не испытывающего ударных нагрузок и существенных деформаций. Максимально допустимая толщина фосфатного слоя, предназначенного под окраску, составляет 5 мкм. В рекомендованных рецептурах фосфатирующих растворов получаются фосфатные слои толщиной 2,5—3 мкм с хорошими защитными свойствами. Необходимость пассивирования фосфатированной поверхности связана с пористостью пленки. Пассивирование снижает скорость растворения стали в порах и значительно увеличивает защитные свойства лакокрасочного покрытия. Лучшим пассивирующим раствором является раствор хромовой кислоты, концентрация которого зависит от вида фосфатного покрытия. По данным Маху, для пассивации цинкфосфатных покрытий требуется 0,04%-ный раствор хромовой кислоты, для пассивации железофосфатных покрытий — 0,1%-ный. В некоторых случаях рекомендуется добавление в пассивирующий раствор небольших количеств фосфорной кислоты с таким расчетом, чтобы суммарная концентрация хромовой и фосфорной кислот составляла не более 0,08% (например, 0,25 г/л Сг03 и 0,25 г/лН3Р04). Величина рН пассивирующего раствора находится в пределах 4—5, поэтому операцию пассивирования называют иногда кислотной промывкой. Окончательной промывки после такого пассивирования не требуется. В некоторых случаях производится промывка деминерализованной водой в течение 2—5 сек. Процесс кристаллизации фосфатных слоев сложен и зависит от многих факторов, таких, как обработка поверхности перед фосфатированием, химический состав исходного металла, состав и температура фосфатирую-щего раствора, условия проведения процесса фосфатирования (в ваннах или в струе), продолжительность фосфатирования, плотность орошения при обработке в струйных камерах и др. Установлено, что в состав цинкфосфатных слоев, образующихся на стальной поверхности, входят главным образом два соединения: Zn3(P04)2-4H20 (гопеит) и Zn2Fe(P04)2-4H20 (фосфофиллит). Оба соединения находятся в слое в виде кристаллогидратов, устойчивых в атмосфере воздуха и чувствительных к нагреву. При увеличении содержания железа в ванне снижаются защитные свойства слоя и кристаллы становятся крупнее. Образованию крупнокристаллических фосфатных пленок способствует также применение травильных и сильнощелочных обезжиривающих растворов. Активация поверхности перед фосфатированием и формирование мелкокристаллической фосфатной пленки достигают-, ся предварительной протиркой изделий, применением слабощелочных обезжиривающих растворов и введением в их состав специальных активаторов, например солей титана138’ 139. Чаще всего фосфатируют стальные поверхности, однако иногда необходимо нанести фосфатный слой на другие металлы для улучшения адгезии лакокрасочного покрытия. Фосфатирование высоколегированной стали обычным методом невозможно, так как в фосфатирующих растворах не происходит растворение стали. В этом случае применяется либо электрохимическое фосфатирование, при котором фосфатируемое изделие является катодом, либо изделие из нержавеющей стали фосфатируют в растворе того же состава, что и для стали, в контакте с изделием из углеродистой стали. Известны составы для одновременного фосфатиро-вания стальных, оцинкованных и кадмированных поверхностей. Фосфатирование алюминия и его сплавов возможно в тех же цинкфосфатных растворах, что и фосфатирование стали, с добавкой в них иона фтора. Фосфатирование алюминия затрудняется тем, что ионы А1+++ являются ядом для цинкфосфатных ванн, поэтому при содержании в них 0,3 г/л этих ионов процесс фосфатиро-вания прекращается. Добавкой комплексообразующих ионов фтора к цинкфосфатным ваннам удается осадить переходящие с поверхности в раствор ионы алюминия и поддерживать их концентрацию в растворе в- допустимых пределах. Кроме того, фтор-ионы активируют пассивную поверхность алюминия и его сплавов. При оценке качества фосфатной пленки одной из основных ее характеристик является масса, которую нельзя определить непосредственно на изделии. Для контроля массы фосфатов, образующихся в промышленных условиях, одновременно с деталями обрабатывают пластины, так называемые свидетели, на которых и определяют массу фосфатов. Масса фосфатного покрытия на единицу поверхности определяется по разности масс образца до и после фосфатирования. Удаление фосфатов производится в течение 10—15 мин в 5%-ном растворе хромовой (или ин-гибпрованноп соляной) кислоты при температуре 70— 75 °С. Иногда количество осажденного фосфатного покрытия определяют по толщине слоя (в мкм). По данным Маху141, эта характеристика фосфатного слоя является менее точной, чем масса. Толщине фосфатного слоя J мкм -соответствует масса ~ 10—15 мг на поверхности 1 дм2. Масса металла, стравленная с единицы поверхности металла при образовании фосфатного слоя, также является характеристикой покрытия. Она определяется по разности масс образца до фосфатирования и после удаления фосфатной пленки. Защитные свойства фосфатной пленки определяются ее пористостью, характеризуемой в простейшем случае количеством железа, переходящего в нейтральный раствор при погружении в него фосфатированной пластины. Окрашенные фосфатированные образцы помещают в камеру солевого тумана, образуемого распылением 3 % -пого раствора NaCl при температуре 35 °С. На фосфа-тированных образцах, не защищенных лакокрасочным покрытием, точки ржавчины появляются через несколько часов (а иногда и минут); образцы с лакокрасочным покрытием выдерживают испытание в течение от 250 до нескольких тысяч часов. Адгезия лакокрасочного покрытия в процессе эксплуатации снижается. На фосфатированной поверхности наблюдается меньшее снижение адгезии лакокрасочного покрытия, чем на обезжиренной поверхности без фосфатной пленки. Для наблюдения за изменением адгезии лакокрасочного покрытия в процессе ускоренных или натурных испытаний производится надрез покрытия в виде креста, на котором после окончания экспозиции наклеивается липкая лента. Ширина разрушения лакокрасочного покрытия после отрыва ленты характеризует адгезию и защитные свойства покрытий. При хорошем сочетании лакокрасочного покрытия с фосфатным слоем и хорошем качестве последнего ширина поражения не превышает 2 мм.

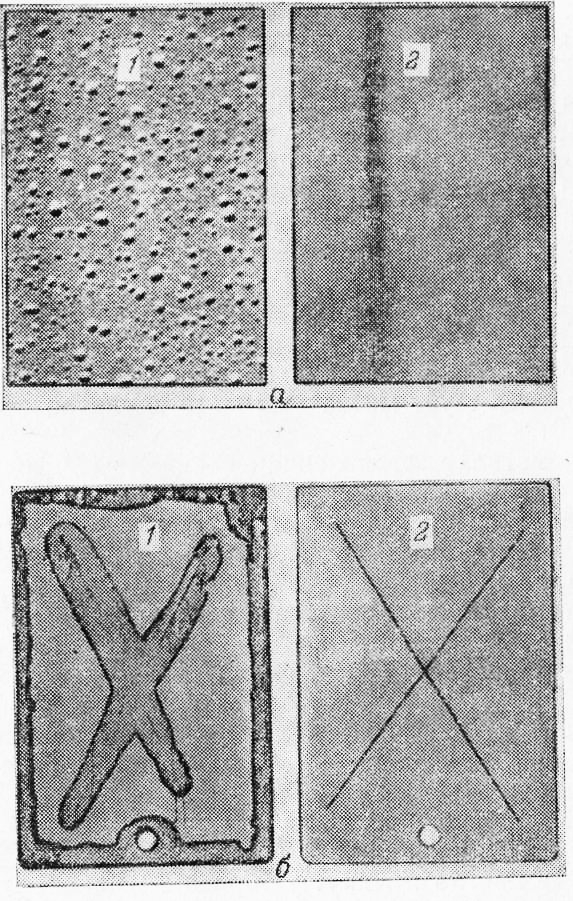

Рис. 2. Влияние фосфатного слоя на защитные свойства лакокрасочных покрытий:

а — образцы после испытания во влажной камере; б —образцы после испытания в солевой камере; 1 — образцы, окрашенные после протирки поверхности растворителем; 2 — образцы, окрашенные после нанесения фосфатного слоя.

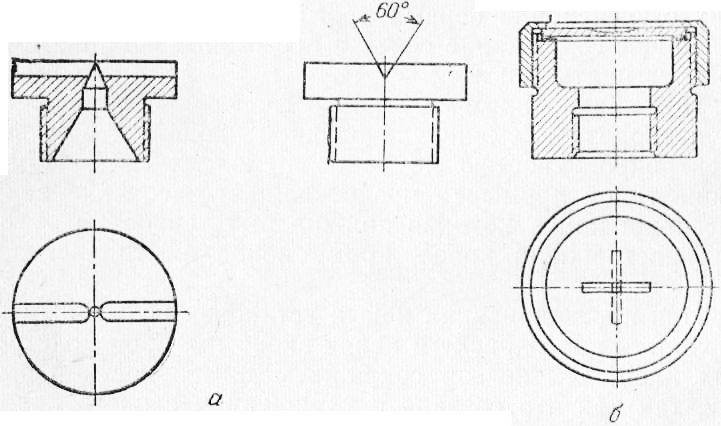

Склонность лакокрасочного слоя к пузыреобразова-нию характеризуется количеством пузырей, появившихся на поверхности при погружении ее в воду или при испытании в камере влажности (гидростате). Наличие фосфатной пленки снижает склонность к пузыреобразова-нию, что четко видно на рис. 14. Присутствие кристаллизационной воды в гопеите Zn3(P04)2.4H20 и фосфофиллите Zn2Fe(P04)2.4H20 делает фосфатное покрытие чувствительным к нагреву вследствие потери части кристаллизационной воды. Дегидратация особенно опасна при нанесении на фосфатные слои эмалей с высокой температурой сушки. Поэтому при разработке технологии подготовки поверхности перед окраской такими эмалями нужно определять теплостойкость фосфатных покрытий. Стандартный метод определения теплостойкости отсутствует. Маху предлагает следующую последовательность операций при определении теплостойкости: Теплостойкость определяется по потере массы и выражается в %. Фосфатное покрытие считается теплостойким, если при этих испытаниях оно теряет около 10% первоначальной массы, что для цинкфосфатных покрытий соответствует потере 1 моль кристаллизационной воды на 1 моль фосфата цинка и заметно не влияет на защитные свойства фосфатных покрытий. Кристалличность фосфатного слоя определяют визуально или с помощью микроскопа при увеличении от 100 до 250. В некоторых случаях для исследований применяют электронный микроскоп. Однородность фосфатного покрытия определяется, как и шероховатость поверхности, высотой выступов и измеряется с помощью профилографа. Гладкие и мелкокристаллические фосфатные покрытия имеют шероховатость 1 мкм, негладкие и крупнокристаллические — 10 мкм. В некоторых случаях к фосфатной пленке предъявляются специальные требования. Так, при окраске методом электроосаждения фосфатная пленка должна хорошо противостоять анодной поляризации и обладать минимальной растворимостью при напряжении во время осаждения 150—200 в. Растворение фосфатной пленки приводит к загрязнению окрасочной ванны посторонними ионами, например ионами цинка, которые увеличивают электропроводность лакокрасочного материала и нарушают режим электроосаждения. Растворимость фосфатной пленки в условиях окраски электроосаждением определяется по специальной’ аналитической методике. В результате проведенных работ в области фосфа-тирования, направленных на получение плотных, равномерных мелкокристаллических покрытий с небольшим временем формирования, имеются определенные достижения. Температура фосфатирования снизилась с 85 до 45 °С, масса слоя на 1 дм2 поверхности уменьшилась с 50 до 15 мг, расход реактивов в связи с этим снизился с 60 до 20 г/м2, соответственно примерно втрое уменьшилась стоимость покрытия142. Снижение кристалличности и. массы фосфатного слоя обеспечивает лучшее сопротивление лакокрасочного покрытия удару и изгибу, что особенно важно для современных процессов окраски металла в листах и ленте. Начинают применять растворы, в которых в качестве ускорителя используют хлораты. В последние годы в фосфатирующие растворы вводят полифосфаты, добавка которых в количествах 200—300 мг/л снижает шламообразование, толщину фосфатной пленки и, соответственно,. расход реактивов145-143 за счет способности полифосфатов прочно связывать ионы двухвалентных металлов в растворимые комплексы. В результате гидролиза полифосфаты переходят.в ор-тофосфаты, поэтому их необходимо непрерывно добавлять в раствор так же, как и нитрит натрия. При частичной замене ионов цинка в фосфатирующем растворе ионами кальция, предлагаемой в некоторых патентах, фосфатная пленка уплотняется. Мелкокристаллические, тонкие фосфатные пленки все больше применяются в качестве подслоя перед нанесением покрытий из пластмасс, пенопласта и т. п.150-151. Кристаллические фосфатные слои и процесс их получения имеют некоторые недостатки: чувствительность процесса к колебанию температуры ванны; шламообразование; необходимость частого контроля кислотности ванны и содержания некоторых ускорителей, например нитрита натрия. Аморфное фосфатирование. Перечисленные выше недостатки процесса кристаллического фосфатирования устраняются при применении щелочного или аморфного фосфатирования, именуемого в некоторых случаях фосфатным пассивированием. На металлической поверхности осаждается нерастворимый третичный фосфат железа Fe3(P04)2-8H20, который, по данным, обладает высокой дисперсностью и чувствительностью к кислороду воздуха. Уже после сушки покрытия происходит окисление, и в слое образуется магнетит Fe304. Так как образование слоя аморфных фосфатов не связано с реакцией гидролиза, в этом случае допустимы большие изменения кислотности’ и температуры растворов, чем при кристаллическом фосфатировании. Величина рН при аморфном фосфатировании находится в пределах 5—6, масса образующегося слоя составляет 2—5 мг на 1 дм2. Уменьшение слоя по сравнению с кристаллическими фосфатными слоями в 10 и более раз вызывает существенное снижение защитных свойств. Поэтому применение аморфных фосфатных слоев рекомендуется в сочетании с лакокрасочными материалами типа эпоксидных, которые обеспечивают хорошую защиту. Покрытия, полученные при нанесении лакокрасочных материалов на слой аморфных фосфатов, способны выдерживать значительные деформации вследствие хорошей адгезии их к металлической поверхности и небольшой толщины фосфатной пленки. Аморфные фосфатные пленки, несмотря на небольшую толщину, улучшают защитные свойства лакокрасочных покрытий, особенно при применении растворов, содержащих шестивалентный хром, вызывающий пассивацию аморфных слоев перед окраской. Вначале ванны аморфного фосфатирования содержали только кислые фосфаты натрия или аммония152. Для ускорения образования слоя фосфатов и улучшения их защитных свойств в раствор вводят ускорители процесса, в качестве которых применяют нитраты, хлораты, нитрогуанидин и др. Однако при применении больших количеств ускорителя возможно образование стирающегося слоя с плохой адгезией. По литературным данным, введение в раствор солей молибденовой или вольфрамовой кислот препятствует образованию стирающихся покрытий. Для получения покрытий удовлетворительного качества в раствор вводят вторичный ускоритель, которым может быть таннин или какой-либо из дубильных экстрактов. В таких растворах обрабатываются малозажиренные изделия. Область применения растворов аморфного фосфатирования расширяется с увеличением выпуска окрашенных листов и ленты. Проведение процесса фосфатирования и применяемое оборудование В зависимости от принятого технологического процесса подготовки поверхности перед окраской операция фосфатирования проводится в ваннах (окунанием) или в проходных струйных камерах (распылением). Перед фосфатированием изделия должны быть обезжирены и очищены от окалины и ржавчины. После фосфатирования проводятся операции промывки, пассивирования (кислотной промывки) и сушки. При проведении процесса в струйных камерах уменьшается длительность процесса, снижается расход реактивов и энергии, образуются более тонкие, равномерные фосфатные пленки, чем при окунании; кроме того, возможно использование конвейера. Ванна для фосфатирования представляет собой сварную емкость, которая легко может быть очищена от шлама. Для этого дно ванны делают наклонным и снабжают люком. Погружной нагреватель и люк располагают в разных углах ванны. Ванна может обслуживаться вручную либо автоматическими транспортными средствами. Между ваннами предусмотрена достаточная зона для стекания растворов. Продолжительность пребывания изделий в этой зоне должна быть рассчитана так, чтобы основная часть раствора успевала стекать и не переносилась в следующую ванну, но чтобы при этом изделие не высыхало. При фосфатироваиии в ваннах требуются меньшие капитальные затраты, чем в случае применения струйных установок. Автоматические струйные установки, включающие операцию фосфатирования, выгодно применять при обработке не менее 50 штук изделий в смену с общей поверхностью около 300 м2. Основными узлами установки струйного фосфатирования являются: корпус, нагреватель раствора, распылительные устройства, а также устройства для подачи раствора. Корпус представляет собой сварной кожух, размеры которого определяются максимальными габаритами обрабатываемого изделия. Поскольку фосфати-рующий раствор имеет кислую реакцию (рН 2—3), во избежание разрушения стального корпуса и загрязнения фосфатирующего раствора ионами железа рекомендуется все оборудование, контактирующее с фосфати-рующим раствором, изготовлять из кислотостойкой стали. Нагреватели фосфатирующего раствора в виде выносных теплообменников желательно выполнять из латунных труб, которые обрастают шламом в значительно меньшей степени, чем стальные. Степень обрастания шламом зависит от разности температур теплоносителя и поверхности нагрева. При применении перегретого пара в качестве теплоносителя происходит более интенсивное обрастание греющих поверхностей, чем при использовании насыщенного пара. Поэтому фосфатирующий раствор желательно обогревать насыщенным паром или горячей водой. Выносные трубчатые теплообменники рекомендуется использовать не только в секциях фосфатирования, по п во всех других, так как они меньше засоряются и об-• растают грязыо и шламом, чем греющие элементы, погруженные непосредственно в ванны. Кроме того, коэффициент теплоотдачи от движущегося теплоносителя к движущемуся раствору больше, чем в случае погружных элементов, что позволяет уменьшить греющие поверхности. Шлам, образующийся в процессе фосфатирования, частично осаждается на обрабатываемой поверхности и при неполной его отмывке может вызывать подпленоч-ную коррозию вследствие осмоса влаги сквозь лакокрасочное покрытие. В современных агрегатах шлам из раствора удаляется на непрерывно действующих фильтровальных установках, в которых фильтрация осуществляется на движущейся ленте. При струйном фосфатнровашш качество фосфатного слоя зависит от количества раствора, подаваемого на единицу фосфатируемой поверхности, и типа струи. По литературным данным76 расход фосфатирующего раствора должен составлять 100—200 л/м2. По данным фирмы MetalIgesellschaft (ФРГ), эта величина должна составлять 250 л/м2 при шахматном расположении форсунок п расстояниях между ними 250—300 мм. Для распыления фосфатирующего раствора применяются форсунки специальных конструкций, формирующие распыленную струю под давлением 0,8—1,0 кгс/см2. Возможные конструкции форсунок представлены на рис. 3, а и б. Форсунки для фосфатирования следует изготавливать из нержавеющей стали. Форсунка, представленная на рис. 3, а, имеет внутренний канал, свободный от каких-либо стержней и лопастей, и сравнительно большой диаметр выходного отверстия, обеспечивающие хорошее распыление жидкости; используется при обезжиривании, промывках и пассивировании. Распылительные контуры с форсунками располагают в струйной камере так, чтобы обеспечить одинаковую доступность всех установок обрабатываемого изделия. Расстояние от изделия до контура с форсунками составляет 300—500 мм, а между форсунками —250—300 мм.

Рис. 3. Конструкция распылительных форсунок:

а — для обезжиривания, промывок и пассивирования; о — для фосфатирования.

Размеры секции фосфатирования определяются габаритами изделия, производительностью (скоростью конвейера) и продолжительностью обработки, которая зависит от состава раствора, предварительной подготовки поверхности, материала изделия и др. После фосфатирования следуют операции промывки и пассивирования, которые существенно влияют на защитные свойства покрытия. Качество промывки определяется свойствами промывной воды и интенсивностью облива. Средний расход воды для отмывки поверхности составляет 17—20 л/м2. При проектировании новых высокопроизводительных установок подготовки поверхности удельный расход воды в СССР принят равным 25 л/м2, в ЧССР — 50 л/(м2-мин), в Японии —300 л/м2 при замкнутой промывке (циркуляционной) и до 10 л/м2 при окончательной промывке обессоленной водой. Общее количество необходимой промывной воды зависит от способа промывки. При проточной промывке расход воды максимальный, при многоступенчатой промывке экономия воды возможна за счет циркуляционной промывки с частичным использованием воды последующих ступеней для первых промывок. Общее содержание солей в промывной воде пе должно превышать 100 мг/л. При проектировании новых установок подготовки поверхности под окраску в целях экономии производственных площадей нельзя сокращать длительность промывок, так как это связано с.ухудшением свойств покрытия. Заключительной операцией технологического процесса подготовки поверхности является сушка сжатым воздухом, нагретым до 110—115 °С, или сушка в специальных сушильных камерах. Продолжительность сушки определяется сложностью конфигурации изделий, наличием глубоких карманов и т. п. Продолжительность сушки изделий сложной конфигурации сокращается за счет предварительной обдувки нагретым воздухом. При сушке легких тонких деталей скорость воздуха на выходе из сопла составляет 2— 6 м/сек. При сушке тяжелых деталей скорость воздуха может достигать 20—60 м/сек, при этом одновременно с сушкой происходит сдувание с поверхности отдельных капель, уменьшение количества солей, остающихся на поверхности после промывки, и увеличение срока службы лакокрасочного покрытия. Реклама:Читать далее:Травление цветных металловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|