|

|

Категория:

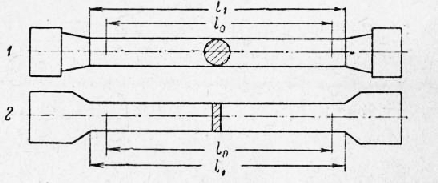

Металлы Далее: Испытания на твердость Статическое испытание на растяжение — весьма распространенный способ механических испытаний металлов. Для статических испытаний изготовляются обычно круглые образцы испытуемого металла или плоские для листовых материалов. Образцы состоят из рабочей части и головок, предназначенных для закрепления их в захватах разрывной машины. Расчетная длина берется несколько меньше длины рабочей части

Рис. 1. Образцы для статических испытаний металлов:

1 — круглый; 2 — плоский

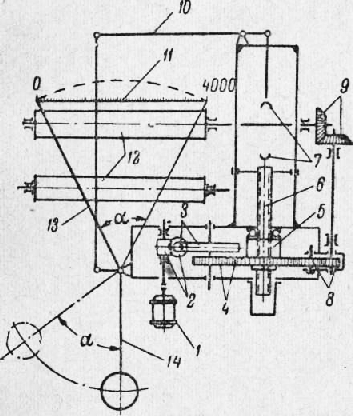

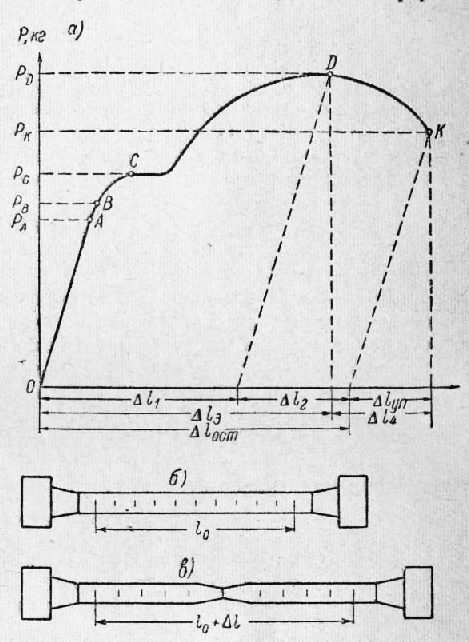

Размеры образцов стандартизованы. Диаметр рабочей части нормального круглого образца равен 20 мм. Образцы других диаметров называются пропорциональными. Расчетную длину L0 рекомендуется брать равной десяти диаметрам (длинные образцы) или пяти диаметрам (короткие образцы). Если применяются образцы других диаметров или плоские образцы, то вычисления следует производить соответственно по формулам L0 = 11,3 YFa (для длинных образцов) и /0 = 5,65 ур~а (для коротких образцов), где F0 — площадь поперечного сечения образца в квадратных миллиметрах. Все разрывные машины имеют два основных механизма: нагружающий и силоизмернтельный. Кроме того, большинство современных машин снабжено диаграммным устройством, автоматически записывающим диаграмму испытания. Растягивающее усилие создает напряжение в испытываемом образце и вызывает его удлинение; когда напряжение превзойдет прочность образца, он разрывается. На рис. 2 приведена кинематическая схема широко распространенной машины ИМ-4Р с механическим приводом и рычажно-маятниковым силоизмерением. Она имеет механизм яагружения, силоизмерительный механизм и диаграммный механизм. Механизм нагружения образца, закрепляющегося в захватах, состоит из электродвигателя, двух пар (2 и 3) червячных передач, пары (4) цилиндрических зубчатых колес, гайки и винта. Максимальное усилие, развиваемое машиной, 4000 кг. Силоизмерительный механизм состоит из рычага 1-го рода 10. связанного с маятником, стрелки-указателя и шкалы. При максимальном усилии маятник поднимается на угол а, на этот же угол отклоняется жестко связанная с ним стрелка-указатель. Диаграммный механизм состоит из пары цилиндрических зубчатых колес, пары конических зубчатых колес и двух валиков. При нагружении машины верхний валик вращается и перематывает бумагу с нижнего валика, причем количество перемотанной бумаги будет пропорционально удлинению образца. На стрелке-указателе шарнирно посажена каретка с пером, передвигающимся вдоль оси верхнего валика и вычерчивающим по движущейся бумаге кривую растяжения.. Величина напряжения в любой точке диаграммы может быть определена путем деления усилия Р на площадь поперечного сечения образца до испытания. Напряжение обозначается греческой буквой ст. На диаграмме можно отметить несколько характерных точек. Участок OA является отрезком прямой и показывает, что до точки А удлинение образца пропорционально усилию (нагрузке); каждому приращению соответствует одинаковое увеличение деформации. Такая зависимость мехеду удлинением образца и приложенной нагрузкой называется законом пропорциональности.

Рис. 2. Кинематическая схема машины ИМ-4Р

Точки А и В лежат обычно близко друг от друга, поэтому практически предел упругости ауп для стали принимают равным пределу пропорциональности сПц, для определения которого не требуется разгружать машину. Текучесть характерна только для низкоуглеродистой отожженной стали и для латуни некоторых марок.

Рис. 3. Диаграмма растяжения мягкой стали (а), образец до растяжения (б) и после растяжения (в)

На рис. 3,б приведен круглый образец из мягкой стали до разрыва. Расчетная длина образца разделена на 10 равных частей. На рис. 3,б приведен тот же образец после разрыва. Риски, сделанные при разметке, дают возможность видеть, что удлинение в области шейки значительно больше, чем в других частях расчетной длины. Для характеристики пластичности металла важно знать относительное удлинение б и относительное сужение площади поперечного сечения в процентах. Реклама:Читать далее:Испытания на твердостьСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|