|

|

Категория:

Металлы Далее: Основы теории сплавов Макроанализ. Макроанализом называется изучение структуры металлов и сплавов невооруженным глазом или при небольших увеличениях (например, с помощью лупы). Для макроанализа приготовляют специальный образец — шлиф. По шлифу выявляют макроструктуру — строение металла или сплава, видимое невооруженным глазом или при небольшом увеличении. Подготовка шлифа состоит в выравнивании и шлифовании поверхности напильником и наждачной бумагой. В случае надобности шлиф травят реактивами, т. е. подвергают воздействию кислот, или щелочей, или (чаще) их растворов, а также растворов солей, которые по-разному окрашивают или растворяют отдельные составляющие сплава. С помощью макроанализа можно обнаружить усадочные раковины и рыхлости, пустоты, трещины, неметаллические включения (шлак, графит в сером чугуне и т. д.), наличие и характер расположения некоторых вредных примесей, например серы. Микроанализ. Шлиф для микроанализа приготовляется так же, как и для макроанализа, однако после шлифования производят полирование шлифа для получения гладкой, зеркальной поверхности. По шлифу с помощью специального металлографического микроскопа выявляют микроструктуру: наличие, количество и форму тех или иных структурных составляющих, загрязненность сплава посторонними включениями. Наличие и характер неметаллических включений определяют по нетравленным шлифам: для выявления структуры металлической основы шлиф подвергают травлению. Металлографические микроскопы работают с помощью отраженного света, так как металлы непрозрачны. Оптика (система линз) современных микроскопов позволяет производить увеличение в 30—2500 раз.

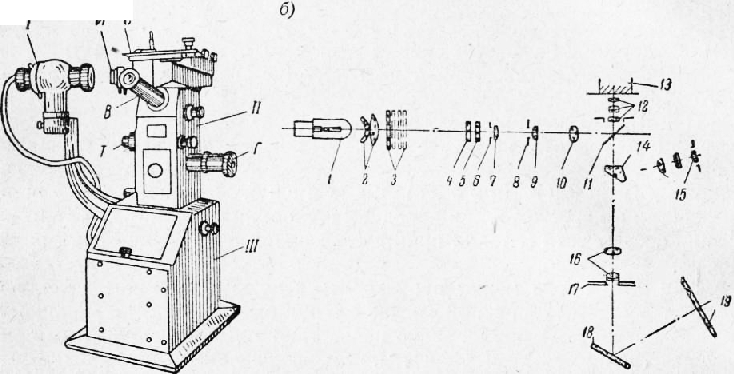

Рис. 1. Металлографический микроскоп МИМ-6:

а — общий вид, б — оптическая схема хода лучей

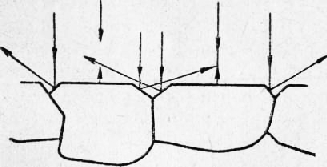

Рис. 2. Схема отражения лучей протравленным шлифом однофазного металла

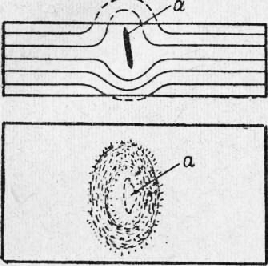

На рис. 1, а приведен общий вид широко распространенного вертикального металлографического микроскопа МИМ-6. Микроскоп состоит из трех основных частей: осветительного устройства I, собственно микроскопа II (с иллюминационным тубусом И, визуальным тубусом В, предметным столиком С, механизмом грубой Г и точной Т наводки на фокус) и нижнего корпуса III с основанием. На рис. 1, б приведена оптическая схема хода лучей в микроскопе. Осветительное устройство состоит из лампы, конденсора и откидных светофильтров (зеленого, желтого, синего и оранжевого), любой из которых может быть установлен в световой поток. Далее свет попадает в иллюминационный тубус, состоящий из поляризатора (устанавливается для наблюдения в поляризованном свете, неметаллических включений на шлифах), полуматовой пластинки, линз, апертурной и полевой диафрагм. От иллюминационного тубуса пучок параллельных лучей попадает на плоскую стеклянную пластинку и часть его теряется (поглощается стенками микроскопа), а другая часть отражается, проходит через линзы объектива и падает на поверхность шлифа. Лучи, отраженные поверхностью шлифа в направлении объектива, вновь проходят через него, пластинку и отражательной призмой направляются к линзам окуляра, через который и производится визуальное рассмотрение шлифов. Для фотографирования шлифов призму отодвигают, тогда лучи проходят через фотоокуляр, фотозатвор и зеркалом отражаются на матовое стекло фотокамеры. Набор сменных объективов и окуляров микроскопа МИМ-6 позволяет получить увеличение от X 63 до X 1425. На рис. 2 приведена схема, поясняющая видимость границ зерен протравленного шлифа однофазного металла. Под действием реактивов металл по границам зерен вытравливается сильнее, вследствие чего там образуются углубления (канавки). Лучи света, падающие в эти углубления, рассеиваются, поэтому границы зерен под микроскопом выявляются как темные линии; лучи, падающие на плоскую поверхность зерен, отражаются в объектив, и каждое зерно кажется светлым, при этом часто наблюдается различная окраска зерен, что объясняется различной их растворимостью вследствие анизотропности. У двухфазных бплавов одна из фаз всегда быстрее растворяется данным реактивом, поэтому с помощью микроанализа удается выявить структуру и характер расположения отдельных фаз сплава. Наряду с обычным световым микроскопом в последние годы стал широко применяться электронный микроскоп, в котором вместо световых лучей используются электронные: эти лучи испускает раскаленная вольфрамовая спираль. Электронный микроскоп, созданный под руководством акад. А. А. Лебедева, обладает электронно-оптическим увеличением порядка 25000 раз. С помощью этого микроскопа можно наблюдать, например, структурные составляющие, выделяющиеся при старении сплавов. Рентгеноанализ. Рентгеновы лучи получаются в специальных рентгеновских трубках, основными частями которых являются анод, катод и оболочка (колба). При подведении к аноду и катоду высокого напряжения (несколько десятков киловольт) свободные электроны, находящиеся вблизи катода, приобретают большие скорости под влиянием возникающего между анодом электрического поля и, достигнув анода, ударяются о его поверхность. Кинетическая энергия при этом частично преобразуется в энергию рентгеновского излучения (но большей частью в тепловую энергию). По своей природе рентгеновы лучи аналогичны световым, но длина волны их в несколько тысяч раз меньше и находится в пределах от 2-Ю^8 до 0,06-10 8 см. Столь малая длина волны рентгеновых лучей позволяет применять их для исследования кристаллического строения металлов и их просвечивания. Рентгеноструктурный анализ дает возможность установить типы кристаллических решеток металлов и сплавов и их параметры. Определение структуры металлов, а также размещение атомов в кристаллической решетке и измерение расстояния между ними основано на диффракции (отражении) рентгеновых лучей рядами атомов кристаллической решетки. Зная длину волны рентгеновых лучей, можно определить расстояние между рядами атомов (и отдельными атомами) и схему (систему) расположения атомов в пространстве. К настоящему времени уже изучено строение почти всех металлов, многих сплавов и минералов. Рентгенографический анализ (просвечивание) основан на проникновении рентгеновых лучей сквозь тела, не прозрачные для видимого света. Проходя сквозь металлы, рентгеновы лучи частично поглощаются, причем сплошными металлами лучи поглоща-юте я 6ojfbiue, чем частями, где имеются газовые и шлаковые включения или трещины. Величину, форму и характер этих дефектов можно наблюдать на специальном светящемся экране, установленном по ходу лучей за исследуемой деталью. Так как рентгеновы лучи действуют на фотографическую эмульсию подобно световым, то светящийся экран можно заменить кассетой с фотографической пластинкой или пленкой и получить снимок исследуемого объекта. Таким образом, рентгеновским просвечиванием можно обнаружить микроскопические дефекты, находящиеся внутри детали. Термический анализ. Термический анализ сводится к выявлению критических точек при нагревании и охлаждении металлов и сплавов и обычно сопровождается построением кривых в координатах температура — время. Такие кривые были приведены выше. Если в металле не происходит никаких фазовых превращений, кривая охлаждения (нагревания) будет плавной без перегибов и уступов; если же при охлаждении (или нагревании) металла в нем происходят фазовые превращения, которые сопровождаются выделением (при нагревании — поглощением) тепла, кривая будет иметь горизонтальные участки или изломы (т. е. изменения направления кривой). Эти изломы и горизонтальные участки позволяют определить температуры превращений, не видя и не выделяя фаз, возникающих или исчезаю: щих при охлаждении или нагревании системы. Дилатометрический анализ. Этот анализ основан на изменении объема, происходящем в металле или сплаве при фазовых превращениях, и применяется для определения критических точек в твердых образцах. При изменении температуры увеличение объема идет плавно (равномерно) лишь в случае отсутствия фазовых превращений. В точках же фазовых превращений в связи с изменением структуры и перестройкой атомов в новые кристаллические решетки происходит скачкообразное изменение объема. Для дилатометрического анализа пользуются специальными приборами — дилатометрами, фиксирующими изменение объема при нагреве (охлаждении). Дефектоскопия. Магнитная дефектоскопия и ультразвуковая дефектоскопия относятся к методам, позволяющим выявлять внутренние пороки изделий без разрушения последних. Магнитная дефектоскопия применяется для выявления пороков деталей, подвергающихся высоким переменным напряжениям. Такие пороки, как трещины, волосовины, пузыри, неметаллические включения и т. п., в условиях переменной нагрузки становятся очень опасными, так как понижают динамическую прочность деталей. Первый промышленный магнитный дефектоскоп был сконструирован и изготовлен акад. Н. С. Акуловым в 1934 г. Магнитное испытание слагается из трех основных операций: намагничивания изделий, покрытия намагниченных изделий ферромагнитным порошком, осмотра поверхности и размагничивания изделий. У намагниченных изделий, имеющих пороки, магнитные силовые линии, стремясь обогнуть места пороков (ввиду их пониженной магнитной проницаемости), выходят за пределы поверхности изделия и затем входят в него, образуя неоднородное магнитное поле. Поэтому при покрытии изделий магнитным порошком частицы последнего располагаются над пороком, образуя резко очерченные рисунки. По характеру этих рисунков судят о величине и форме пороков металла. Ультразвуковая дефектоскопия позволяет испытывать любые металлы (а не только ферромагнитные) и определять пороки, залегающие в толще металла на значительной глубине и не поддающиеся контролю магнитным методом.

Рис. 3. Схема распределения магнитных силовых линий на детали с порокома

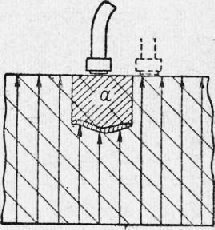

Рис. 4. Схема ультразвукового исследования детали: а — зона акустической тени

Для исследования металлов применяются ультразвуковые колебания с частотой от 2 до 10 млн. гц (периодов в секунду). При такой частоте колебания распространяются в металле в виде направленных лучей, почти не рассеиваясь по сторонам: ими можно «просвечивать» металлы на глубину свыше 1 м. Ультразвуковая дефектоскопия использует явление отражения звука от поверхности раздела двух сред. Поэтому, распространяясь в металле, эти лучи не проходят, однако, через встречающиеся в нем пороки: внутренние трещины, раковины, неметаллические включения ит. п., создавая таким образом акустическую тень (рис. 4). Для излучения ‘и приема ультразвуков используют пьезоэлектрические излучатели и приемники. Применение радиоактивных изотопов (меченых атомов). Создание ядерных реакторов и возможность в связи с этим получать искусственные радиоактивные вещества обеспечили применение радиоактивных изотопов (меченых атомов) в различных областях науки и техники. В частности, радиоактивные изотопы применяются в металлургии, металловедении, технологии машиностроения, измерительной технике и т. д. В металлургии и металловедении радиоактивные изотопы применяют для разных целей. Например, введением радиоактивных изотопов фосфора, серы, марганца и др. в шлак изучают скорость перехода этих элементов в металл и скорость восстановления их равновесного распределения между металлом и шлаком в металлургических ваннах при изменении температуры или состава шлака; применение радиоактивного углерода позволяет изучать скорость диффузии и распределение углерода в металле при цементации. Для выявления характера распределения олова в никеле в жидкий сплав вводят радиоактивное олово. Затвердевший сплав вводят в соприкосновение с фотопластинкой и после соответствующей выдержки проявляют ее. На рис. 52 приведен микрорадиоавтограф сплава никеля с оловом, из которого видно, что радиоактивное (а следовательно, и стабильное) олово располагается по границам зерен никеля (потемневшие от воздействия радиоактивного олова места). Применяют также и другие способы регистрации и измерения излучений радиоактивных изотопов. Простота этих способов является одной из причин их распространенности. Значительное применение получают радиоактивные изотопы при контроле износа огнеупорной кладки доменных печей, износа деталей машин и пр. При пользовании радиоактивными изотопами необходимо соблюдать особые правила предосторожности. Реклама:Читать далее:Основы теории сплавовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|