|

|

Категория:

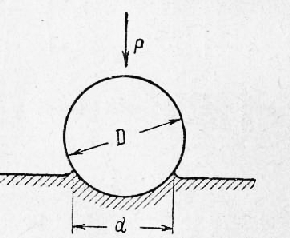

Металлы Испытания на твердость производятся быстро и не требуют сложных образцов. Кроме того, данные испытаний на твердость позволяют в некоторых случаях судить о других механических свойствах металлов (например, о пределе прочности). Поэтому испытания на твердость широко применяются в практике. В настоящее время наибольшее распространение имеют методы вдавливания твердого наконечника, рассмотренные ниже. Метод Бринеля. По методу Бринеля стальной закаленный шарик диаметром D (10; 5 или 2,5 мм) вдавливается в испытуемый образец силой Р (3C00, 1000, 750 кг или меньше). В результате на поверхности сбразца остается отпечаток в форме шарового сегмента диаметром d (рис. 1). Величина отпечатка будет тем меньше, чем тверже металл. Толщина металла под отпечатком должна быть не меньше десятикратной глубины отпечатка, а расстояние от центра отпечатка до среза поверхности — не меньше D, поэтому для малых изделий применяют шарики меньшего диаметра при меньших усилиях вдавливания.

Рис. 1. Схема испытания по Бринелю

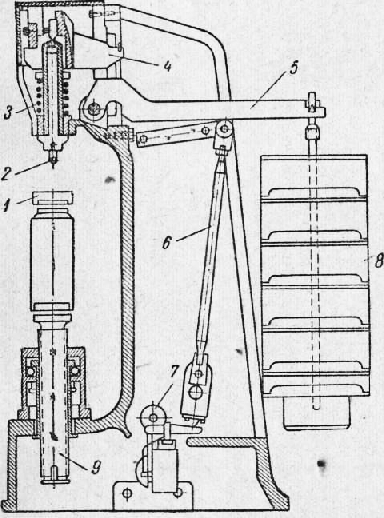

Для испытания на твердость по методу Бринеля в настоящее время применяются в основном рычажные прессы (рис. 2). Образец помещают на столике и с помощью винта поднимают до соприкосновения с шариком и выше, чтобы сжать пружину, определяющую предварительную нагрузку (100 кг). Затем включают электродвигатель, который приводит в движение эксцентрик. При вращении эксцентрика шатун опускается, и грузы через систему рычагов создают давление на шарик. При дальнейшем вращении эксцентрика шатун поднимается и снимает давление грузов с образца; когда шатун находится в верхнем положении, электродвигатель автоматически выключается. Таким образом, время испытания определяется одним оборотом эксцентрика. После остановки электродвигателя снимают предварительную нагрузку, освобождают образец и с помощью специальной лупы измеряют диаметр отпечатка, по которому определяют твердость. По методу Бринеля можно испытывать материалы, имеющие твердость НВ до 450; при испытании более твердых материалов стальной шарик может деформироваться. Этот метод не пригоден также для испытаний тонколистового материала. Стальной шарик применяется для испытания мягких металлов (твердость меньше 220 по шкале Бринеля) при нагрузке 100 кг алмазный конус — для испытания твердых металлов при нагрузке 150 кг.

Рис. 2. Схема пресса Бринеля

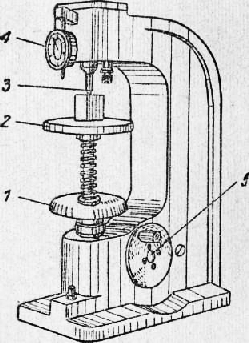

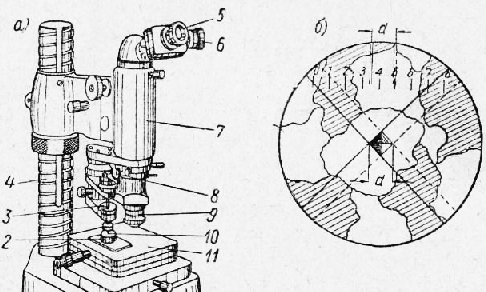

Образец помещают на столик прибора Роквелла (рис. 3) и вращением маховичка поднимают его до соприкосновения с алмазным конусом (или стальным шариком). Вращение маховичка продолжают до тех пор, пока давление конуса или шарика на образец не станет равным 10 кг (предварительная нагрузка), что указывается малой стрелкой индикатора. Далее дают основную нагрузку с помощью рукоятки. Вдавливание длится 5—6 сек., затем основная нагрузка снимается обратным поворотом рукоятки. После этого большая стрелка индикатора показывает величину твердости. Для освобождения образца нужно сиять предварительную нагрузку (10 кг) обратным вращением маховичка. Циферблат индикатора имеет две шкалы: красную В для испытаний с помощью стального шарика и черную С для испытаний с помощью алмазного конуса. Твердость по Роквеллу является величиной условной, характеризующей разность глубин отпечатков. Число твердости по Роквеллу обозначается HR с добавлением индекса шкалы, по которой производилось испытание, например, HRB или HRC. Для испытания очень твердых материалов применяют алмазный конус при нагрузке 60 кг. Отсчеты производят по черной шкале, а число твердости обозначают HRA. Метод Виккерса. Этот метод позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов; он может быть использован для определения твердости тонких поверхностных слоев (например, при химико-термической обработке). По этому методу в образец вдавливается четырехгранная алмазная пирамида с углом при вершине 136°. Нагрузка может применяться от 5 до 120 кг. Замер отпечатка производится с помощью микроскопа, находящегося при приборе. Испытания на микротвердость. Эти испытания производятся вдавливанием алмазной пирамиды с углом при вершине 136° под нагрузкой от 2 до 200 г; число твердости выражается в кг/мм2. Поэтому методу может быть определена твердость отдельных структурных составляющих сплавов, мелких деталей механизмов часов и приборов, металлических нитей, искусственных окисных пленок, стекол и пр. На рис. 4, а показан прибор ПМТ-3 для испытания на микротвердость, разработанный в Институте машиноведения Академии наук СССР.

Рис. 3. Пресс Роквелла

Столик и стойка тубуса опираются на станину прибора. Испытуемый предмет устанавливают на столик под объектив и, глядя в окуляр, производят наводку на фокус микроскопа и установку нитей с помощью окулярного микрометра. Затем столик поворачивают, причем испытуемый предмет попадает, под алмазную пирамиду. Далее поворачивают рукоятку при этом алмазная пирамида опускается и вдавливается действием груза 3в испытуемый предмет в течение 5—7 сек. После снятия груза столик поворачивают под тубус микроскопа и измеряют диагональ d (рис. 4,6), совмещая пересечение нитей сначала с правым углом отпечатка (пунктирные линии), а затем с левым (сплошные линии). Отсчет десятых долей миллиметра производят по цифрам, находящимся в поле зрения, а сотых и тысячных — по барабану окулярного микрометра.

Рис. 4. Прибор ПМТ-3 для испытания на твердость

Реклама:Читать далее:Прочие механические испытанияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|