|

|

Категория:

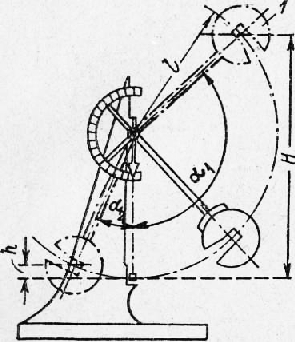

Металлы Испытания ударной нагрузкой. Если та или иная деталь машины, механизма и т. п. по роду своей службы испытывает ударные нагрузки, то металл, идущий на изготовление такой детали, кроме статических испытаний, подвергают еще испытанию динамической нагрузкой, так как некоторые металлы с достаточно высокими показателями статической прочности разрушаются при малых ударных нагрузках. Такими металлами являются чугун и стали с дефектными структурами. Ударные испытания на изгиб проводятся над образцами стандартной формы на приборах, называемых маятниковыми копрами. Затем маятник освобождают, и он, свободно падая, ударяет по образцу и разрушает его; на это расходуется часть энергии. Оставшаяся энергия поднимает маятник на некоторую высоту, которую определяют, пользуясь шкалой копра.

Рис. 1. Схема маятникового копра

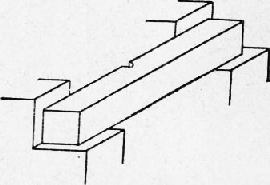

Рис. 2. Установка образца на опорах копра

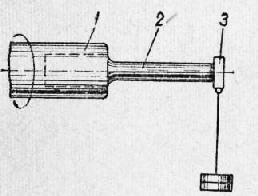

Испытания на усталость. Многие детали машин (шатуны двигателей, коленчатые валы и др.) в процессе работы подвергаются нагрузкам, изменяющимся по величине и направлению. При таких повторно-переменных напряжениях металл постепенно из вязкого состояния переходит в хрупкое («устает»). Хрупкое состояние объясняется появлением микротрещин, которые постепенно расширяются и ослабляют металл. В результате этого разрушение наступает при напряжениях меньших, чем предел прочности. В деталях машин микротрещины появляются и развиваются с поверхности преимущественно в сечениях с резкими изломами линии контура (например, при наличии шпоночных канавок, надрезов, отверстий). Из сказанного следует, что статическая прочность не может характеризовать выносливость металла при переменных нагрузках. Испытания на усталость (выносливость) производятся на различных машинах в зависимости от характера службы изделия. Наиболее распространенными типами машин являются: На рис. 3 приведена схема испытания на усталость изгибом вращающегося образца. Образец закреплен во вращающемся патроне машины и изгибается постоянным грузом Р, подвешенным с помощью подшипника к его концу. После разрушения образца его заменяют другим и уменьшают груз Р. Испытания повторяют несколько раз, определяя каждый раз число циклов (оборотов), доводящее образец до разрушения. Пределом выносливости считается наибольшее напряжение, которое материал может выдержать N раз, не разрушаясь (N — большое число, обычно 107, или другое: 10°, Ю8, заданное техническими условиями). Для металлов, работающих в сложных условиях, машины снабжаются установками и приспособлениями, обеспечивающими испытания при повышенных и пониженных температурах, при коррозии и в других специальных условиях. Технологические испытания (пробы). Технологические испытания (пробы) являются наиболее простыми испытаниями, определяющими возможность производить те или иные технологические операции с данным металлом или применять металл в тех или иных условиях. Испытание (проба) на искру. При обработке сталей шлифовальными кругами снимаемая стружка горит на воздухе и образует сноп искр. Обилие искр, их характер и цвет различны и зависят от химического состава стали. Цвет искр колеблется от ослепительно белого до темно-красного. Например, мягкая углеродистая сталь (0,12% С) дает соломенно-желтый пучок, твердая углеродистая (1,2—1,4% С)—ослепительно белый с рассыпающимися искрами, марганцевая сталь (10—14% Мп) — темно-желтый, быстрорежущая — темно-красный. При известном навыке по искре можно приблизительно судить о химическом составе стали.

Рис. 3. Схема испытания на усталость изгибом вращающегося образца

Испытание (проба) на свариваемость. Для определения способности прочно свариваться два бруска испытуемого металла сваривают и подвергают испытанию на загиб (см. ниже) или на растяжение, после чего сравнивают результаты с теми, которые соответствуют цельному (не сваренному) образцу из того же металла. При хорошей свариваемости сопротивление разрыву в месте сварки должно составлять не менее 80% от предела прочности цельного бруска. Испытание (проба) на загиб. Проба на загиб производится в нагретом или в холодном состоянии и служит для определения способности металла принимать заданный по размерам и форме изгиб. При этом проба может производиться до определенного угла, до параллельности сторон при изгибе вокруг оправки или до соприкосновения сторон. Пробе на загиб подвергают пластичные металлы при толщине не более 30 мм. Образцы, выдерживающие пробу, не должны иметь после загиба надломов, надрывов или трещин. Реклама:Читать далее:Методы физико-химического анализа металловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|