|

|

Категория:

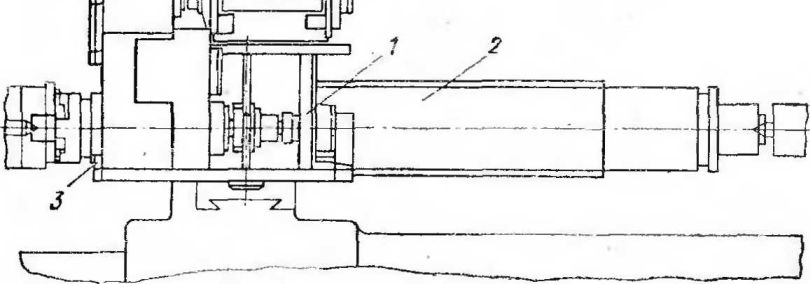

Токарные станки Испытания станков после сборки. Основными видами испытаний станков являются лабораторные и цеховые испытания станков после сборки, приводов и отдельных механизмов станков, приемочные испытания серийно выпускаемых станков ОТК и заводские испытания опытных образцов новых моделей станков. После сборки токарного станка производят его испытание под нагрузкой. Испытание может производиться как путем обработки заготовки с максимальной загрузкой станка, так и с помощью специальной установки для испытания без снятия стружки, которая исключает расход металла при испытании. Установка для силового испытания токарно-винторезных станков состоит из мультипликатора, оправки, устройства для контроля установки мультипликатора, электрооборудования. Оправку для испытания устанавливают в центрах станка, а мультипликатор — на поперечных салазках суппорта. Эта установка служит для моделирования процесса точения с использованием в кинематической цепи пары косозубых колес. Вместо обтачиваемой заготовки в центре устанавливают косозубое колесо. Крутящий момент передается на косозубое колесо мультипликатора, закрепленного на поперечных салазках суппорта. От зубчатого колеса вращение передается на нагрузочнотормозное устройство, в качестве которого может использоваться порошковый тормоз 4 марки ПТ-100М. При испытании проверяют мощность, потребляемую станком. Контроль производят с помощью ваттметра и амперметра. Далее проверяют станок на геометрическую точность и на жесткость по нормам, соответствующим стандарту с последующей доводкой элементов станка в случае неудовлетворения нормам. Содержание заводских испытаний серийной продукции имеется в технических условиях заводов, выпускающих станки. Испытание опытных образцов для оценки целесообразности их серийного выпуска осуществляется по методике, согласуемой с головным институтом. Ниже приводятся данные по испытаниям станков на виброустойчивость и испытаниям станков с числовым программным управлением.

Рис. 1. Установка для силового испытания токарного станка без снятия стружки

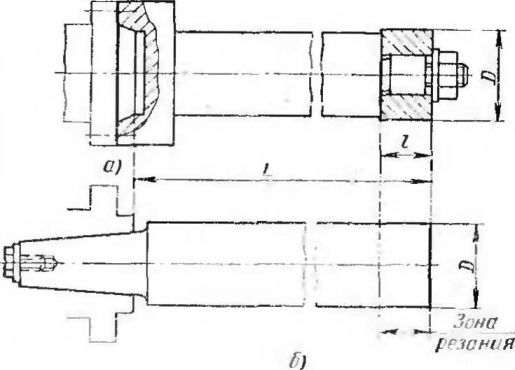

Рис. 2. Эскизы образцов для испытания на виброустойчиеость:

а — составная оправка; 2 — цельная оправка

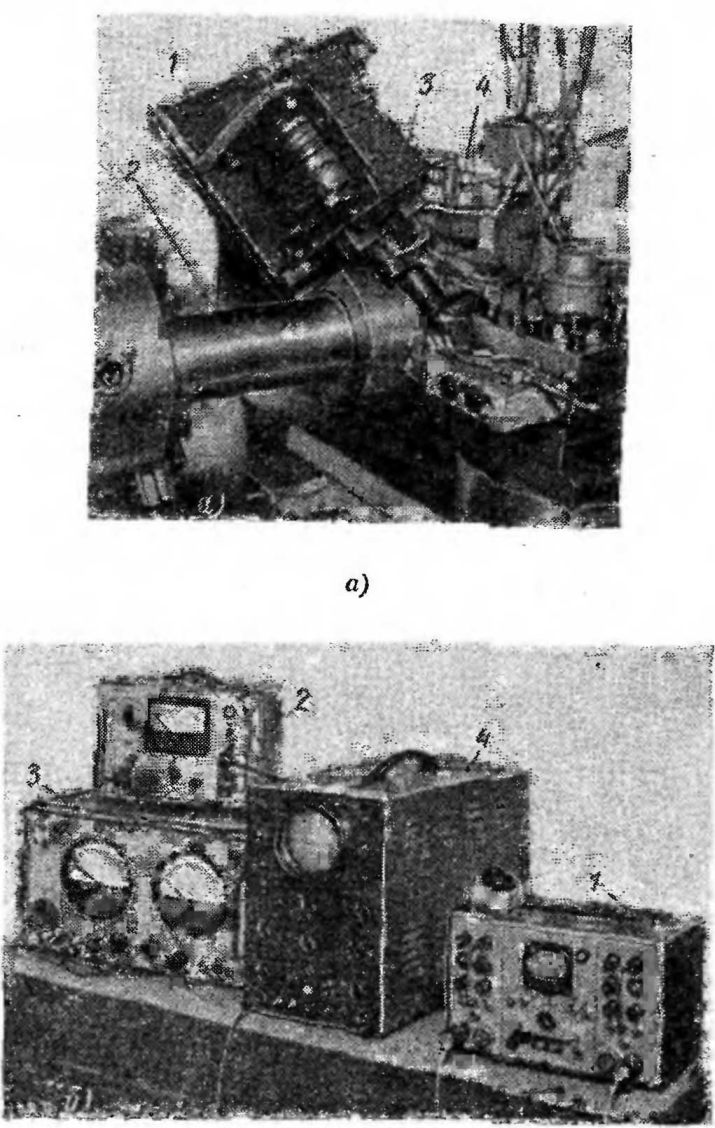

Испытание станков на виброустойчивость. Испытание на виброустойчивость производится при строго определенных видах обработки и режимах резания. Наиболее распространенным видом обработки при таких испытаниях является точение проходным резцом консольной заготовки, закрепленной на фланце или в конусе шпинделя. Резец выбирается элементарно простой для возможности его проверки и переточки: передний угол 12°, задний 6—8 , главный угол в плане 45°, вспомогательный угол в плане 10—45 угол наклона режущей кромки 0—4°. На резце не должно быть никаких фасок или «завалов» задней поверхности. Радиус при вершине должен быть порядка одной десятой предельной глубины резания, т. е. около 0,5 мм, для токарных станков средних размеров. Материал резца не влияет на величину предельной глубины резания, но обычно берется твердый сплав Т15К6. Диаметр оправки, используемой для испытаний на виброустойчивость, выбирается близким к среднему взвешенному диаметру шпинделя. Если диаметр оправки очень мал, то устойчивость станка при резании будет определяться не его конструкцией и качеством изготовления, а большой податливостью оправки. При большом диаметре оправка становится очень тяжелой, что также снижает устойчивость при резании. Длина оправки подбирается такой, чтобы доля податливости оправки в суммарной податливости станка была небольшой, н в то же время, чтобы соблюдалось нужное расстояние точки приложения силы резания от передней опоры шпинделя. Это делается для того, чтобы предельная глубина резания достигалась при тех режимах и инструменте, которые приняты для испытаний. В современных станках с короткими и жесткими шпинделями вибрации могут и пе возникнуть, если оправка имеет недостаточный вылет. При испытании на виброустойчивость на переднем конце шпинделя не должно быть никаких дополнительных масс (зажимного патрона, планшайбы и т. п.), поскольку эти массы могут изменять виброустойчивость, особенно в случае применения длинных шпинделей. Если масса является неотъемлемой частью станка (например, планшайба лоботокарного станка, несущая шпиндельное зубчатое колесо с внутренним зацеплением), то испытание производится с этой массой, но нормы виброустойчивости в данном случае могут быть иными, чем для станков с аналогичным шпинделем, испытание которых производится без дополнительных масс. Для уменьшения расхода металла оправку рекомендуется делать составной. Облегченные модели станков испытываются по тем же нормам, что и их базовые модели. Если какой-либо завод выпускает станки типоразмерного ряда, то допускается унификация оправки для всею ряда станков. В этом случае предельные глубины резания будут существенно различаться между собой для станков различных размеров. Изменяя длину оправки, можно добиться того, что станки всех типоразмеров будут иметь одинаковую «предельную стружку». Частоту вращения шпинделя при подборе скорости резания выбирают ближайшим большим к расчетному. При стремлении унифицировать оправки в пределах одного завода можно взять для станков разного типоразмера одинаковые оправки, но при этом следует изменить предельную глубину резания. Обычно предельную глубину резания подбирают по результатам экспериментов, проведенных на 30—50 станках. В зависимости от конструкции станка и качества изготовления эти режимы могут быть увеличены. Так, например, на станках с диаметром устанавливаемой детали 400 мм может быть получена предельная глубина резания до 10 мм. С точки зрения потребителя, собранный станок должен испытываться со всеми установленными на нем комплектующими деталями: с патроном, вращающимся задним центром, люнетами и т. п. При этом число проверок возрастает и выбор норм существенно усложняется. Тем не менее необходимо вести работы в направлении создания комплексных проверок. Испытание на устойчивость при резании может быть заменено испытанием без резания с помощью вибратора, имитирующего силу резания, датчиков, измеряющих силу и величину перемещения между резцом и деталью, и электронной аппаратуры, позволяющей записать соотношение между силой и пере-мещениехМ в широком диапазоне частот. По этой зависимости, представляющей собой динамическую характеристику станка, можно после накопления экспериментальных данных определить не только 1раницу устойчивости станка, но и в ряде случаев причину его низкой виброустойчивости. Испытания токарных станков с числовым программным управлением. Основная цель испытаний — оценка точности и надежности станка и системы управления. Испытания состоят из следующих этапов. 1. Проверка статической точности станка, которая включает:

Рис. 3. Общий вид аппаратуры для испытания станка на виброустойчивость

Зона нечувствительности незатянутой шариковой гайки, в которой выбран зазор, может достигать 10—15 мкм при силах трения в направляющих порядка нескольких килограмм. Суммарная зона нечувствительности в станках в среднем составляет 0,02— 0,03 мм, а зазоры в зубчатых редукторах, приведенные к перемещению суппорта, составляют величину порядка 1 мкм. 2. Измерение (или оценка) равномерности движения независимо по каждой из координат без резания. При малых скоростях подачи (менее 20 мм/мин)допускается неравномерность движения до 200%, особенно в случае шагового привода. Размах колебаний суппорта при колебаниях, вызываемых шаговым приводом, не должен превышать 2 мкм при любых скоростях, начиная с 10 мм! мин. Не допускается увеличения амплитуды более чем в 2 раза при резонансных скоростях подачи, когда частота импульсов от привода совпадает с собственной частотой системы станка. Для тонких измерений равномерности движения используются индукционные датчики или акселерометры с интегрирующей ячейкой и осциллографы. Грубые оценки неравномерности производятся визуально с помощью индикатора или ручных вибрографов и других приборов. Испытания, описанные выше, производят дополнительно к тем, которые обычно производят и на непрограммных станках. Реклама:Читать далее:Необходимые понятия и определения о процессе резания и резцахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|