|

|

Категория:

Токарные станки Далее: Испытания станков Общая сборка станка начинается с монтажа электродвигателя главного привода, коробки скоростей, бака для смазки и бака охлаждения и подключения жт утов электропроводки к установленным электродвигателям, конечным выключателям и электромагнитным муфтам. Все эти сборочные комплекты монтируются на тумбах станины или внутри их, поэтому станина для удобства работы перед монтажом устанавливается на специальные подставки высотой 600—800 мм. Перед монтажом двигателя главного привода для уменьшения вибраций станка производится подбор клиновых ремней на специальном приспособлении.

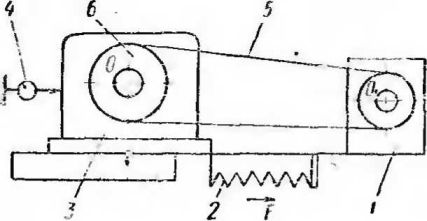

Рис. 1. Схема установки для подбора клиновых ремней

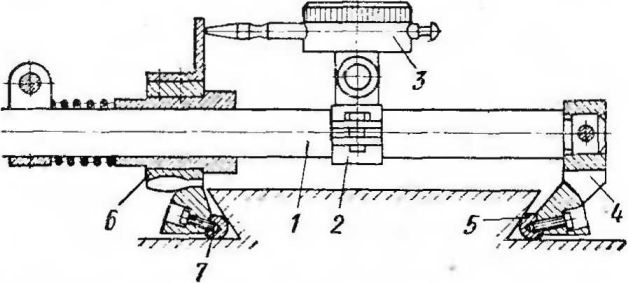

Приспособление состоит из бабки со шкивом, имеющей возможность перемещаться в горизонтальной плоскости, стойки, жестко закрепленной на раме, пружины, которая создает необходимую силу натяжения на ремне и индикатора, показывающего величину перемещения бабки, вызванную погрешностью ремня. После сборки станины на специальных подставках, она снимается с них и передается на участок дальнейшей сборки. Станки нормальной и повышенной точности в серийном и крупносерийном производствах в дальнейшем собирают на конвейере, в единичном и мелкосерийном производствах — на панельных стендах. Установку станины класса В и выше для дальнейшей сборки производят на специальном сборочном стенде-фундаменте, где станина предварительно выставляется по уровню. Выставка станины производится с помощью регулирования клиньев, башмаков или виброизолирующих опор. Сборка и установка каретки. Нижние направляющие каретки шабрят по направляющим станины с проверкой прилегания по краске. После этого каретки станков класса Н и П шлифуют на базе отшабренных направляющих, шлифуют верхние направляющие под поперечные салазки, верхнюю и переднюю плоскости под фланец винта поперечной подачи, привалочные плоскости под планки и фартук. У кареток для станков класса В и выше все эти плоскости шабрят. Особое внимание при шабрении каретки уделяется параллельности образующих верхних направляющих под пеперечные салазки. Контроль параллельности осуществляется с помощью специального приспособления, состоящего из неподвижной штанги, на которой с помощью специального хомута закреплен индикатор. Хомут имеет возможность передвигаться по штанге и устанавливаться на требуемый размер. На правом конце штанги неподвижно закреплена деталь с роликом (или с двумя шариками), который входит своей образующей в паз ласточкина хвоста. На левом конце штанги установлена подвижная деталь с роликом (или двумя шариками), которая постоянно прижимается к направляющей пружиной. Каретки станков класса Н и П после шлифования собирают с поперечными салазками, клином, винтом поперечной подачи, гайкой и другими деталями. После установки каретки на станину пригоняют нижние и зажимные планки каретки шлифованием одной из плоскостей планок, а у станков класса В и выше — шабрением.

Рис. 2. Приспособление для измерения параллельности образующих направляющих типа «ласточкина хвоста»

При сборке каретки откосы нижних направляющих салазок шабрят на прилегание по откосам направляющих каретки, а клин шлифуют согласно измерению уклона в пазу и затем рабочую сторону клина шабрят по месту. Привалочную плоскость гайки или компенсатора под нее шлифуют согласно измерению. Перед шлифованием привалочной плоскости гайки сначала измеряют размер от направляющих каретки до оси винта, а затем с помощью приспособления — размер от направляющих салазок до оси гайки. Разность размеров определяет величину компенсатора или размер под шлифование гайки. Каретки станков классов В и выше перед сборкой должны проходить прикатку направляющих по направляющим станины, а салазки — по направляющим каретки. Степень приработки направляющих должна оцениваться по затрачиваемой мощности во время прикатки. Прикатку проходят также пара винт—гайка поперечной подачи на специальном стенде. Прикатка осуществляется под нагрузкой с обильной смазкой в течение 1—1,5 ч. После приработки детали промывают, направляющие пришабривают по следам натира, а в паре винт—гайка проверяют пятно контакта, которое должно занимать не менее 60% площади витка. Установка коробки подач, фартука, заднего кронштейна, ходового винта и вала. При установке на станину перечисленных выше сборочных комплектов и деталей необходимо выдержать параллельность осей подшипников ходового винта направляющим станины в вертикальной и горизонтальной плоскостях, а также совпадение оси гайки винта с осями подшипников винта. В большинстве конструкций станков для выставки коробки подач и заднего кронштейна на параллельность к направляющим станины в горизонтальной плоскости используется компенсатор, устанавливаемый под кронштейн, или шлифуется привалочная плоскость самого кронштейна.

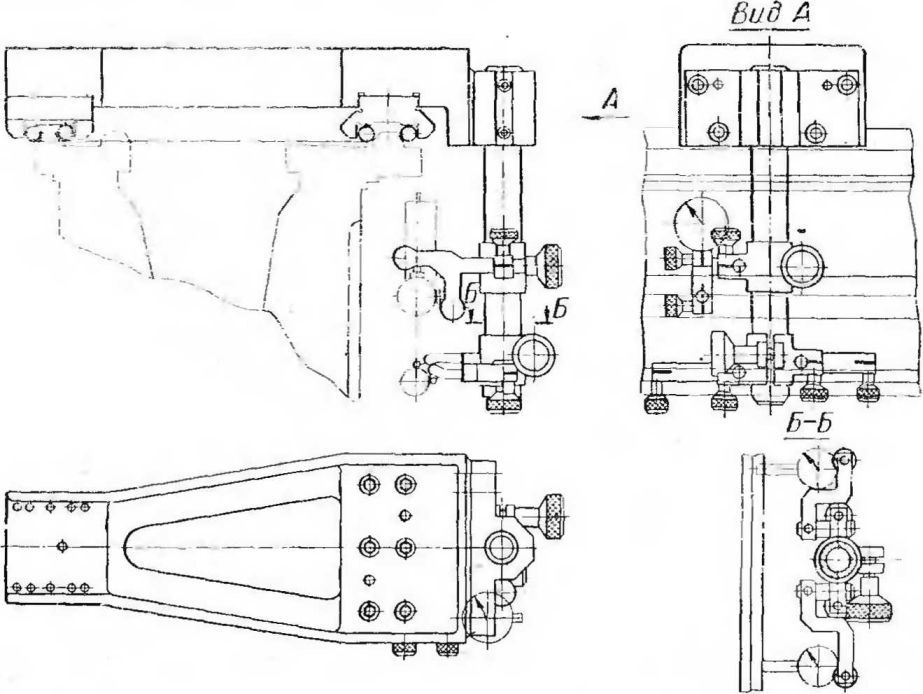

Рис. 3. Приспособление для установки ходового винта параллельно направляющим станины

В серийном и крупносерийном производствах токарных станков параллельность осей подшипников ходового винта относительно направляющих станины в горизонтальной плоскости достигается точным растачиванием осей отверстий в кронштейне и в корпусе коробки подач относительно базовых плоскостей на алмазнорасточных станках, а также точной! обработкой базовых платиков на станине. Для выставки комплектов относительно направляющих станины в вертикальной плоскости базой является фартук, по которому выставляется коробка подач и задний кронштейн. Для станков классов Н и П контроль точности установки комплектов ведется непосредственно по ходовому винту индикаторами, установленными на мостике, который перемещается по направляющим станины. В этом случае необходимо учитывать величину прогиба ходового винта от собственного веса. На станках классов В и выше целесообразнее использовать вместо ходового винта три контрольных оправки, установленные в муфту коробки подач, в кронштейн и в резьбу маточной гайки фартука. Контрольные оправки должны быть прошлифованы в один размер, а разница в диаметрах учтена при измерении. После затяжки винтов и повторного измерения производится штифтовка коробки подач, фартука, заднего кронштейна, ходового винта и вала. Штифтовка осуществляется с помощью переносного сверлильного станка или с помощью механизированного инструмента. На станках классов В и выше после установки комплектов производится разгрузка веса фартука на направляющие станины механизмом, предусмотренным конструкцией станка. Установка шпиндельной бабки. При установке шпиндельной бабки на станину выдерживают параллельность оси шпинделя направлению движения каретки в вертикальной и горизонтальной плоскостях. В некоторых конструкциях станков шпиндельная бабка выставляется в горизонтальной плоскости путем ее разворота на оси с последующим расклиниванием, а в других конструкциях — путем шабрения вертикальных привалочных платиков станины по платикам корпуса шпиндельной бабки. Для выставки оси шпинделя в вертикальной плоскости подшабривают привалочную плоскость станины непосредственно по корпусу шпиндельной бабки. Контроль ее установки ведется по цилиндрической оправке, вставленной в коническое отверстие шпинделя индикатором, расположенным на каретке. При установке шпиндельной бабки станина должна быть выставлена и проверена на прямолинейность и извернутость направляющих. Установка суппорта. Суппорт в сборе устанавливается на салазки каретки, а в отверстие шпинделя вставляется цилиндрическая оправка. По индикатору, закрепленному в салазках суппорта, и по боковой образующей оправки устанавливается поворотная часть суппорта в положение, при котором достигаются одинаковые показания индикатора у концов оправки при передвижении салазок. После этого по верхней образующей оправки перемещением каретки проверяют параллельность направления движения каретки суппорта оси шпинделя. Если полученная величина превышает допустимую, то шлифуют привалочную плоскость поворотной части суппорта с соответствующим наклоном по результатам измерения. Для станков классов В и выше привалочная плоскость поворотной части суппорта шабрится также согласно измерению. Установка задней бабки. Задняя бабка в сборе устанавливается на направляющие станины так, чтобы ось отверстия пиноли задней бабки была на одинаковой высоте с осью отверстия шпинделя над направляющими станины. Достигается это шлифованием верха или низа мостика задней бабки с последующим шабрением нижних направляющих мостика по направляющим станины. При этом необходимо также выдержать параллельность оси конического отверстия и параллельность перемещения пиноли задней бабки направлению движения каретки. Контроль производят индикатором, укрепленным на суппорте, по цилиндрическим оправкам, вставленным в конические отверстия шпинделя и пиноли, а также по оправке, зажатой между центрами. Соосность осей отверстий шпинделя и пиноли в горизонтальной плоскости достигается смещением корпуса задней бабки по мостику. При установке задней бабки станина должна быть выставлена и проверена на прямолинейность и извернутость направляющих. Окончательная сборка станка, установка остальных сборочных компонентов и деталей, не связанных с проверкой норм точности станка, производится в соответствии с техническими требованиями, чертежами и выполняется параллельно или после вышеописанных работ. Электромонтаж станка производится параллельно сборочным работам, а подключение — после сборки станка, перед его испытанием. Реклама:Читать далее:Испытания станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|