|

|

Категория:

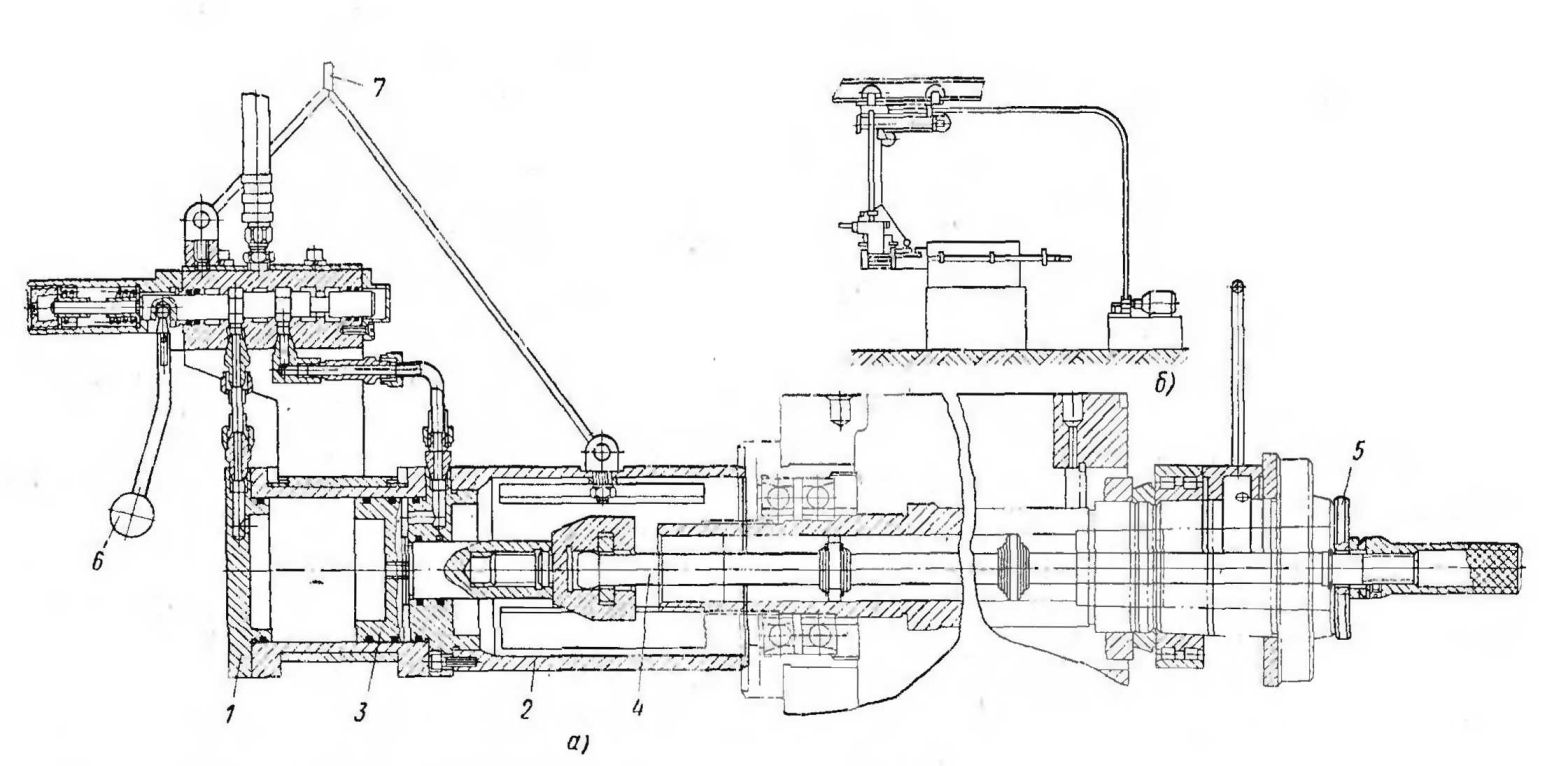

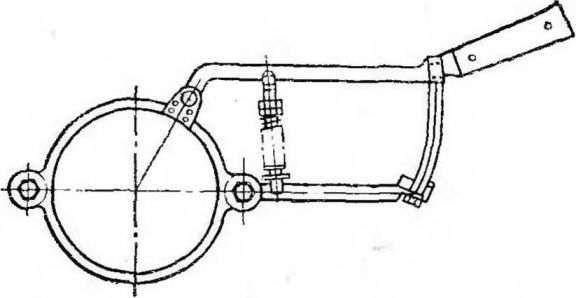

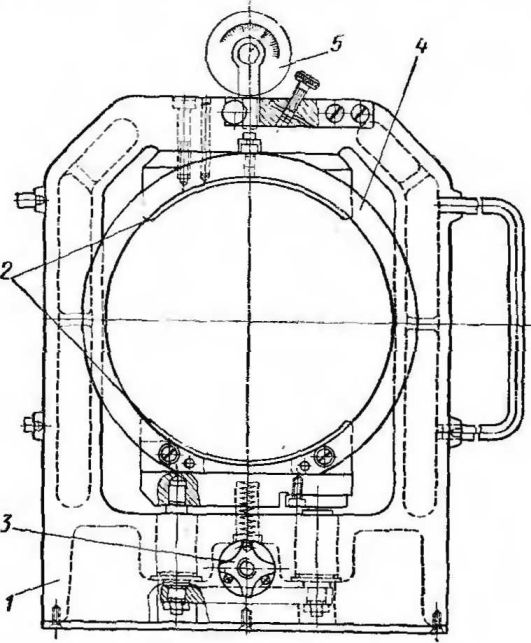

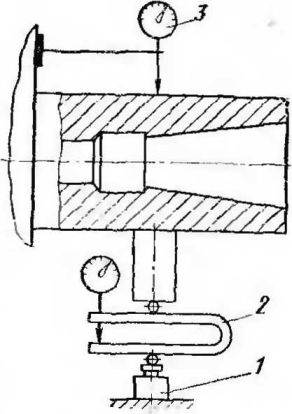

Токарные станки Работоспособность шпиндельного комплекта оценивается по осевой и радиальной жесткости, точности вращения, температуре опор и температурным деформациям шпинделя. Точность вращения шпинделя оценивается по осевому биению (биение приемного конуса и биение оси вращения шпинделя) и радиальному биению (биение оси шпинделя и биение торцовой поверхности шпинделя). Осевое биение шпинделя может возникать вследствие неперпендикулярности беговой дорожки неподвижного и подвижного колец упорного и радиально-упорного подшипников оси вращения шпинделя, волнистости дорожек качения подвижного и неподвижного колец упорного и радиально-упорного подшипников, некруглости и разноразмерности шариков в комплекте. Радиальное биение оси вращения шпинделя на подшипниках качения часто возникает из-за некруглости, волнистости роликов в комплекте, чрезмерного натяга в подшипнике, а также из-за эксцентриситета посадочного конуса относительно оси беговых дорожек. Радиальное биение для шпиндельных узлов на подшипниках скольжения возникает чаще из-за овальности подшипников скольжения и из-за эксцентриситета посадочного конуса относительно рабочих шеек шпинделя. Технологический маршрут сборки шпиндельного комплекта на подшипниках качения: Как правило, ответственные детали шпиндельных комплектов после обработки резанием проходят контроль и поступают на сборку с паспортами, в которых указаны фактические отклонения точностных параметров этих деталей; контроль шпиндельных подшипников производится в основном на заводах единичного и мелкосерийного производства. Контроль шпиндельных подшипников позволяет определить их точность (входной контроль в соответствии с требованиями ГОСТа 520—55) и применять методы селективной сборки, обеспечивающие полную или частичную компенсацию погрешностей их изготовления. Второй этап сборки шпиндельного комплекта заключается в правильной и качественной сборке отдельных сборочных единиц и общем монтаже шпиндельного комплекта, поэтому указанный процесс необходимо производить с помощью приспособлений с обязательным контролем точности. Сборка втулок с натягом при отношении длины к диаметру свыше 1,5—2 чаще всего производится с помощью термических методов. Нагрев охватывающей детали небольших размеров производится в нагревательных шкафах в воздушной среде. Установка охватываемой детали производится с предварительным охлаждением в вихревых холодильных установках. Сборка шлицевых соединений и комплектов типа вала с зубчатыми колесами начинается с осмотра состояния шлицев обеих деталей. Даже незначительные забоины, задиры или заусенцы в шлицевом соединении не допускаются. Особое внимание при сборке уделяется осмотру внешних фасок и закруглений внутренних углов шлицев, так как при неправильном выполнении этих элементов возможно заедание на шлицах. Зазоры в шлицевом соединении являются причиной перекоса сопрягающихся деталей, в результате чего возникают дополнительные осевые силы, вызывающие колебательное движение деталей соединения вдоль шлицев и усиленный их износ. Поэтому после установки на вал зубчатых колес контролируют их перемещения по шлицам с проверкой контакта шлицев на краску, а также на качку. При соосности все шлицы вала должны иметь контакт со шлицами отверстия зубчатого колеса. Кроме плавности перемещения и зазора, проверяют биения зубчатых колес, посаженных на валы в специальном приспособлении. В правильно собранном шлицевом соединении перемещение зубчатых колес должно быть легким, с небольшим усилием от руки, без заедания и относительно большой качки. Неуравновешенность вращающихся со шпинделем деталей токарного станка является причиной появления при работе динамических сил, которые дополнительно нагружают опоры, повышают интенсивность износа подшипников, а также вызывают вибрационные явления и связанные с этим усталостные напряжения в деталях. После сборки шпинделя с зубчатыми колесами, валов с зубчатыми колесами, патронов, в которые входят отбалансированные детали, возникает необходимость повторной балансировки, так как смещение одной из деталей, даже в пределах зазоров, предусмотренных чертежами, вызывает значительную неуравновешенность. В токарных станках статической балансировке подвергаются детали, у которых длина меньше диаметра; динамической балансировке подвергаются шпиндель в сборе, все валы в сборе и патроны. Статическая неуравновешенность легко обнаруживается при установке детали опорными шейками на параллели или диски в специальных приспособлениях. Для проведения динамической балансировки деталей и комплектов типа тел вращения применяют специальные балансировочные станки. Дисбаланс ликвидируется обычно сверлением отверстия в одной из деталей. Иногда устранение дисбаланса осуществляется наплавлением металла на противоположной от места дисбаланса стороне детали. Для окончательной ликвидации неуравновешенных сил инерции необходимо проводить динамическую балансировку комплектов в сборе. Балансировка их непосредственно на станке не дает высокой точности из-за большой разности между собственной частотой колебаний комплекта как твердого тела и частотой возмущений от неуравновешенных сил. ЭНИМСом разработан и испытан метод балансировки комплектов в сборе на качающейся платформе. При этом можно с большой точностью производить раздельно статическую и динамическую балансировки узлов. Сборка шпиндельных комплектов на подшипниках качения. В процессе общего монтажа в деталях шпиндельного комплекта не должно быть неравномерных деформаций. Это условие относится к монтажу всех подшипников, особенно к шпиндельным подшипникам. Кольца подшипников легко деформируются, поэтому, чтобы исключить возможное искажение профиля беговых дорожек, при монтаже колец подшипника их ось должна перемещаться параллельно оси посадочного отверстия, а усилие запрессовки должно быть равномерным. Для выполнения этих условий при сборке применяются различные средства: прессы для запрессовки, гидроскобы для установки шпинделей в корпус и т. д. На рис. 1 изображено приспособление для запрессовки шпинделя в корпус бабки. В корпусе закреплены гидроагрегат, поршень, сменная тяга с накладками, механизм управления и подвески. Собранный цилиндр с подшипником в передней опоре устанавливают в отверстие корпуса, по мере продвижения шпинделя на него устанавливают все детали. Затем на корпус ставят приспособление для запрессовки, тягу которого вставляют в отверстие шпинделя, на тягу устанавливают накладку. При включении рукоятки механизма управления масло под давлением подается в полость гидроцилиндра, поршень перемещается влево, и происходит запрессовка шпинделя в корпус. Приспособление может быть подвешено с помощью балансира к монорельсу, по которому оно может перемещаться вдоль рабочих мест сборки. Точность шпиндельного комплекта токарного станка в наибольшей степени зависит от правильной сборки и точности регулирования шпиндельных подшипников, т. е. от величины зазора или натяга в этих подшипниках. Применяются следующие методы оценки величины зазора или натяга шпиндельных подшипников токарных станков.

Рис. 1. Приспособление для запрессовки шпинделя в корпус:

а — разрез приспособлений; б — схема размещения приспособления и гидроагрегата

3. Измерение величины зазора с помощью эталонных колец. Метод основан на измерении огибающей окружности роликов с помощью набора эталонных колец, внутренние окружности которых измерены с высокой степенью точности. Размеры отверстий эталонных колец охватывают весь диапазон изменений окружности огибающих роликов. Величина зазора определяется сопоставлением размеров отверстий эталонных колец и отверстий наружных колец подшипников, установленных в корпусе. К недостатку данного метода следует отнести необходимость изготовления высокоточных эталонных колец, трудность оценки изменения зазора в зависимости от некруглости беговых дорожек.

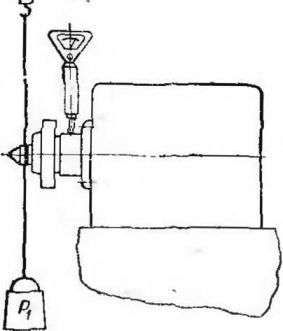

Рис. 2. Схема нагружения шпинделя для определения зазора в подшипнике

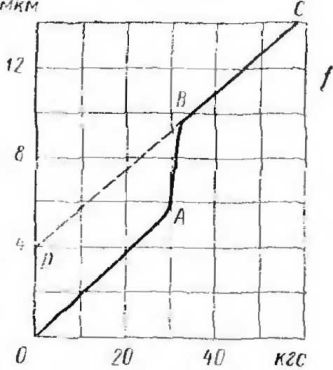

Рис. 3. Диаграмма от-жатая шпинделя при определении зазора

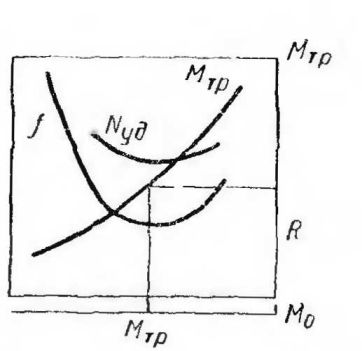

Рис. 4. Зависимость момента трения удельного коэффициента трения и удельной мощности в опоре от нагрузки

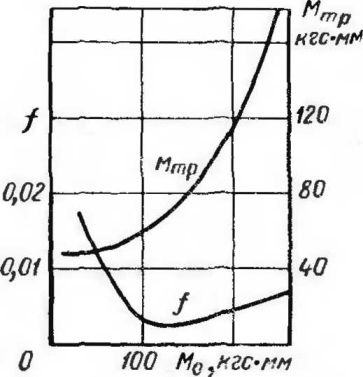

7. Один из методов оценки величины зазора-натяга в подшипнике, применяемых для шпиндельных подшипников, является регулирование по оптимальному моменту трения. Этот метод широко распространен, особенно в крупносерийном производстве, в результате его простоты и малой трудоемкости. Известно, что с увеличением нагрузки момент трения опоры возрастает, тогда как величины приведенного коэффициента трения и удельной мощности трепня по мере увеличения нагрузки сначала уменьшаются до определенной оптимальной величины, а при дальнейшем увеличении нагрузки снова увеличиваются. Следовательно, Для любой пары трения при заданной скорости вращения существует определенная величина нагрузки, при которой коэффициент и удельная мощность трения минимальны. Этим минимальным величинам соответствует определенный оптимальный момент трения, увеличение или уменьшение которого свидетельствует об ухудшении условий работы пары трения. Оптимальная величина предварительного натяга определяется раздельно для передней и задней опор шпинделя в следующей последовательности.

Рис. 5. График для определения оптимальной величины момента трения в опоре

После регулирования предварительного натяга в задней опоре регулируют натяг в передней опоре с двухрядным радиальным роликоподшипником типа 3182128. После регулирования статический момент передней опоры составляет 50 кгс-мм, а в суммарный оптимальный статический момент трения подшипников качения шпинделя 150 кгс-мм. Описанный метод позволяет регулировать шпиндельный подшипник (без дальнейшей проверки его на нагрев и заедание) путем определения такой величины статического оптимального момента трения предварительно натянутого подшипника, при которой зазоры отрегулированных подшипников будут находиться в норме и в соответствии с заданными температурным режимом. Для осуществления регулирования по этому методу не требуется сложных измерительных приборов, так как величины статических моментов трения измеряются при помощи динамометрической рукоятки, показанной на рис. 6.

Рис. 6. Динамометрическая рукоятка для измерения статических моментов трения

Рис. 7. Настройка прибора «Шведское кольцо»

При монтаже регулируемого подшипника описанное устройство применяется следующим образом: наружное кольцо запрессовывается в корпус, по беговой дорожке наружного кольца нутромер настраивается на нуль. Затем по нутромеру разжимают разрезное кольцо измерительного устройства, чтобы его рабочие поверхности повторяли размер диаметра беговой дорожки наружного кольца с учетом натяга подшипника. Стрелочный прибор устройства настраивают на ноль. Соответствующее внутреннее кольцо с комплектом роликов надевают на конусную шейку шпинделя, а измерительное устройство на комплект роликов. Перемещением на конусной шейке внутренее кольцо разжимают до размера, соответствующего нулевому положению стрелочного прибора. Таким образом, при помощи прибора получают исходный размер диаметра огибающей окружности, соответствующей беговой дорожке наружного кольца, с поправкой на зазор в подшипнике.

Рис. 8. Регулирование радиального зазора в подшипнике с помощью прибора «Шведское кольцо»

Прибор MGA представляет собой жесткую раму, снабженную двумя закаленными и точно отшлифованными стальными сегментами, расположенными один против другого и образующими измерительные поверхности. Верхний сегмент укреплен в раме прибора, а нижний может перемещаться по направляющим качения, собранным с предварительным натягом в радиальном направлении. Перемещения подвижного сегмента регулируют установочной головкой, помещенной в нижней части приборов. Измерительное кольцо, привернутое к подвижному сегменту, передает перемещения сегмента на индикатор. Перед измерением наружное кольцо подшипника должно быть запрессовано в корпус. Затем индикаторный нутромер с ценой деления 1 мкм настраивают на измерение отверстия наружного кольца подшипника, измеряют это отверстие, и индикатор нутромера настраивают на нуль. Вращая установочную головку до упора направо, разводят сегменты и вводят между ними индикаторный нутромер. Вращая установочную головку налево и одновременно измеряя индикаторным’нутромером расстояние между сегментами, перемещают подвижный сегмент до тех пор, пока индикатор нутромера не будет показывать ноль, т. е. расстояние между сегментами в этот момент будет равно диаметру отверстия наружного кольца. После этого индикатор прибора также устанавливают на ноль. Затем выводят индикаторный нутромер из прибора. Внутреннее кольцо подшипника с роликами устанавливают на шпиндель, предварительно установив кольцо и слегка затянув гайкой. Вращение установочной головки направо разводят сегменты, вынимают прибор из стойки и надевают на ролики подшипника. Вращая установленную головку налево, освобождают подвижный сегмент, который вод действием пружины поджимается к роликам. Индикатор прибора показывает величину действительного зазора в подшипнике. Вращая ключом гайку шпинделя, смещают внутреннее кольцо подшипника до тех пор, пока индикатор прибора не покажет требуемую величину зазора или натяга. После регулирования шпиндельного подшипника с помощью прибора «Шведское кольцо» или прибора MGA необходимо произвести измерение расстояния между буртиком шпинделя и внутренним кольцом подшипника; прошлифовать промежуточное кольцо по результатам этого измерения, установить его на место и вращением гайки в шпинделе сместить внутреннее кольцо подшипника до упора, проверить показание индикатора прибора; если индикатор показывает требуемую величину зазора или натяга, измерение заканчивается, в противном случае промежуточное кольцо доводится до требуемого размера.

Рис. 9. Прибор MGA для регулирования и измерения радиального зазора в шпиндельном подшипнике 3182100

При помощи указанных приборов можно регулировать величину зазора или натяга с точностью ±0,001 мм. Такая точность гарантируется при допуске на начальный зазор в подшипнике 30 мкм. Следующий этап сборки заключается в проверке качества сборки подшипника. Собранный шпиндельный комплект контролируется по выходным точностным параметрам. Контроль точностных параметров производится при его испытании. Шпиндельные комплекты испытывают на специальных стендах с холостым ходом и под нагрузкой. На холостом ходу измеряют мощность, уровень шума, уровень и частотность спектра, осевое и радиальное биения шпинделя, доводку конусного Отверстия шпинделя. При испытании шпиндель-кого узла под нагрузкой на стенде производится нагружение крутящим моментом и осевой силой, измерение температуры нагрева переднего и заднего подшипников шпинделя.

Рис. 10. Схема проверки величины радиального зазора шпинделях с подшипниками скольжения

При испытании на стенде обеспечиваются нагрузки, соответствующие создаваемым в производственных условиях. Шпиндельный комплект устанавливается в приспособлении стенда для испытания. Он имеет нагрузочную головку, состоящую из тормоза ПТ-40М для создания крутящего момента и пневмоцилиндра диаметром 200 мм для создания осевой нагрузки, а также приспособления, служащего для установки и крепления испытуемого комплекта. Нагрузочная головка соединяется с узлом с помощью муфты. Производится обкатка комплекта на холостом ходу и под нагрузкой на всех ступенях. Измерение температуры подшипников производится датчиками, закрепленными в отверстиях для подвода масла. Остальные показания снимаются с приборов, установленных на пульте управления. Сборка шпиндельного комплекта на подшипниках скольжения. При сборке шпиндельных комплектов на подшипниках скольжения важнейшей стадией является регулирование радиального зазора в подшипниках. В собранном комплекте предварительно регулируется радиальный зазор, для этого вращением гаек добиваются получения зазора согласно техническим условиям. Проверку величины радиальною зазора производят индикатором, измеряющего перемещение шпинделя в результате приложения нагрузки с помощью домкрата через динамометр. Проверку производят неоднократным снятием нагрузки (не менее 2 раз). Положения гаек отмечаются рисками относительно рисок на подшипниках. Шпиндельный комплект обкатывается на холостом ходу и под нагрузкой осевой силой и соответствующим крутящим моментом. После обкатки проверяют точностные параметры, затем шпиндельный комплект разбирают, промывают и проверяют на отсутствие задиров на рабочих поверхностях подшипников и шпинделя. После контроля шпиндельный комплект собирают окончательно, регулируют радиальный зазор, т. е. совмещают риски гаек и риски подшипников, и комплект обкатывают до установившейся температуры подшипников. В нагретом состоянии подшипников окончательно регулируют радиальный зазор. Реклама:Читать далее:Общая сборка токарных станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|