|

|

Категория:

Фанеровальные работы Изготовление щитов со стружечным заполнением. На мебельных предприятиях изготовляют щиты со стружечным заполнением, стоимость которых несколько выше стоимости древесностружечных плит, выпускаемых специализированными предприятиями. Однако их изготовление имеет то преимущество, что мебельное предприятие может быстро получать щиты любой необходимой в данный момент толщины, рационально использовать отходы древесины и более полно загружать гидравлические прессы. Технологический процесс изготовления щитов со стружечным заполнением состоит из подготовки рамки-каркаса и стружечно-клеевой массы, формирования и склеивания щита. При подготовке каркаса предварительно обработанные бруски соединяют впритык при помощи съемных пружинных приспособлений (сжимов), которые стягивают каркас на время формирования и прессования щита. Подготовка стружечно-клеевой массы состоит из операций изготовления стружки, ее транспортирования, просеивания, сушки и смешивания с клеем. Стружку изготовляют из отходов или из низкосортной древесины, измельченной на специальных станках, и от них по трубопроводу ее собирают циклоном и высыпают в бункер. Станки для изготовления стружки, циклон и бункер устанавливают, как правило, вне помещения, где изготовляют щиты. При небольшом объеме производства щитов некоторые предприятия используют только стружечные отходы, которые от станков пневмотранспортом подаются в бункер. Из бункера стружка поступает на сортировочную машину— грохот. Здесь она путем вибрации на ситах освобождается от излишне мелких и крупных частиц, ухудшающих качество щитов. Просеянная стружка по конвейеру поступает в сушилку, где ее высушивают до влажности 4—6%. При большей влажности стружки, в результате усиленного парообразования во время прессования, может произойти вспучивание щитов. Высушенную стружку определенными дозами подают в смеситель, куда одновременно вводят определенное количество клеевого раствора. Простейший смеситель представляет собой деревянный цилиндр длиной 1,2—1,5 м и диаметром 0,8—1,0 м, закрепленный на столе. Внутри цилиндра расположена ось с 8—12 лопастями, получающая вращение от электродвигателя через редуктор со скоростью около 50 об/мин. Цилиндр сверху имеет прорезь, через которую засыпают просеянную стружку. После того как в смеситель засыпали стружку, прорезь закрывают деревянной или металлической воронкой, в дне которой сделаны отверстия диаметром 3—£ мм. В воронку заливают клей, который через эти отверстия и поступает в цилиндр. В течение 5—10 мин лопасти тщательно перемешивают стружку с клеем. Готовая масса через отверстие внизу цилиндра поступает в ящик, а затем ее подают на формирование пакета. На время смешивания стружки с клеем отверстие закрывают задвижкой. Формирование щитов осуществляется таким образом. На рабочий стол помещают металлическую прокладку, на которую кладут облицовку щита, состоящую из двух листов шпона или листа фанеры. В первом случае на прокладку укладывают первый лист шпона, а на него второй, с обеих сторон смазанный клеем. Если облицовкой служит фанера, то клей наносят только на внутреннюю ее сторону. Затем укладывают бруски каркаса и стягивают их сжимами. На каркас устанавливают деревянную формировочную рамку, заполняют ее стружечно-клеевой массой, которую разравнивают рукой с тем, чтобы уровень массы совпадал с уровнем формировочной рамки. После этого рамку снимают и поверх стружки кладут вторую облицовку, подготовленную так же, как и первую. Пакет накрывают металлической прокладкой и подают на подъемный стол к гидравлическому прессу.

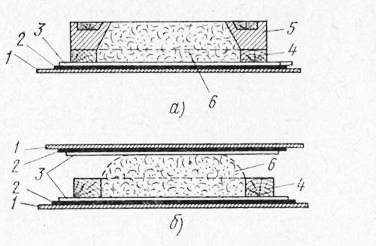

Рис. 1. Схема формирования пакетов мебельных щитов со стружечным заполнением:

а, б — порядок операций; 1 — металлические прокладки, 2 — чистовая облицовка, 3 —черновая облицовка, 4 — рамка щита, 5 — формировочная рамка, 6 — стружечное заполнение

После того как пачка пакетов будет сформирована на подъемном столе, его устанавливают с таким расчетом, чтобы верхний пакет оказался на уровне верхнего промежутка между плитами, и пакет заталкивают в пресс. Затем стол опускают до уровня следующего промежутка, заталкивают в пресс следующий пакет и т. д. Прессование ведут с удельным давлением 5— 10 кгс/см2 при температуре плит пресса 120—140 °С.

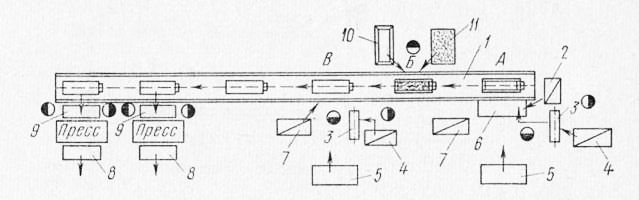

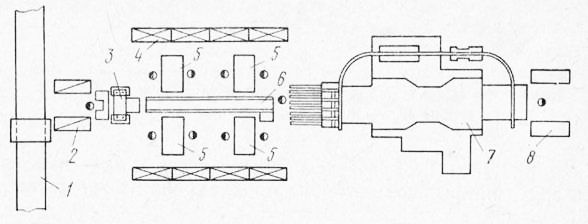

Рис. 2. Схема конвейерной организации участка склеивания щитов со стружечным заполнением:

1 — распределительный конвейер, 2 — штабель с брусками для рамок, 3 — клеенаносящий станок, 4 — стопа черновых облицовок, 5 — стопа металлических прокладок, 6 — стол для формирования пакета, 7 — стопа чистовых облицовок, 8 и 9 — столы, 10— стол с формировочной рамкой, 11 — дозатор со стружечно-клеевой массой

Время прессования при данной температуре составляет от 0,7 до 1 мин на 1 мм толщины готового щита. На рис. 2 показана схема конвейерной организации участка склеивания щитов со стружечным заполнением. На участке установлен распределительный конвейер, представляющий собой стол, посредине которого движется цепь с упорами для перемещения формируемых пакетов. Работа на конвейере осуществляется в такой последовательности. Из стопы берут металлическую прокладку и укладывают ее на стол. Затем кладут на прокладку лист строганого шпона из стопы и намазанный клеем на клеенаносящем станке лист лущеного шпона из стопы. Поверх намазанного клеем листа укладывают бруски каркаса из штабеля и стягивают пружинными сжимами. Собранный таким образом пакет сдвигают на конвейер в позицию А. При передвижении пакета на конвейере из позиции А в позицию Б на пакет устанавливают формировочную рамку и насыпают в нее стру-жечно-клеевую массу из дозатора, расположенного над конвейером (на схеме условно показан сбоку). Затем рамку снимают, и пакет поступает на позицию В. Здесь поверх стружечно-клеевой массы укладывают лист шпона, смазанный клеем, сухой лист строганого шпона и металлическую прокладку. Сформированные таким образом пакеты перемещаются к загрузочным подъемным столам и подаются в пресс. Склеенные щиты выгружаются на столы и отправляются на подстопные месга для выдержки. Дозировочным устройством при подаче готовой смеси на стол для формирования пакетов служит формировочная рамка; массу насыпают и разравнивают вровень с поверхностью рамки. Формировочную рамку проектируют с таким расчетом, чтобы ее внутренний объем, сложенный с объемом каркаса щита, вмещал при формировании по массе только то количество массы, которое необходимо для формирования щита данных размеров. Высота формировочной рамки, а следовательно, и толщина засыпаемого слоя стружечно-клеевой массы зависят от требуемой плотности заполнения. Например, для плотности заполнения 0,35—0,45 г/см3 высоту формировочной рамки делают в 1,5—3 раза больше толщины брусков каркаса щита. Качество щитов со стружечным заполнением во многом зависит от правильной дозировки количества клея и стружки при загрузке их в смеситель. Чем больше клея в смеси, тем прочнее получается щит. Однако большой расход клея экономически невыгоден. Кроме того, щиты с повышенным содержанием клея труднее обрабатывать, они сильнее подвергаются короблению и тяжелее по массе. Обычно к массе стружек добавляют около 10% смолы в пересчете на сухую массу. Изготовление щитов с сотовым заполнением. Технологический процесс изготовления щитов с сотовым заполнением заключается в подготовке брусков каркаса, изготовлении сотового заполнения, формировании и склеивании щита. Подготовка брусков каркаса состоит из фрезерования и поперечного раскроя заготовок на бруски нужных размеров. Сотовое заполнение изготовляют следующим образом. На заготовки шпона с двух сторон наносят раствор карбамидного клея. Затем листы шпона помещают в сушильные камеры или укладывают на стеллажи для подсушки клеевого слоя в условиях цеха. Продолжительность подсушки клеев К-17 и МФ при температуре 18—25 °С — 18—24 ч, клея М-70 — 4—8 ч, а при температуре 50—60 °С продолжительность подсушки указанных клеев составляет соответственно 0,5—1,0 и 0,2—0,5 ч. После подсушки листы шпона раскраивают на гильотинных ножницах или бумагорезательных машинах на полосы шириной 20— 30 мм. Затем приступают к формированию пакета сотового заполнения. Пакет состоит из четного количества полос шпона и нечетного количества листов оберточной или другой аналогичной бумаги. Пакет собирают на специальном приспособлении в такой последовательности. Лист бумаги разматывают с рулона и укладывают на крышку приспособления. После этого рабочий кладет между зубцами гребенок полосы шпона. Когда полосы шпона будут уложены между всеми зубцами гребенок, их накрывают листом бумаги. Затем рабочий вручную сдвигает гребенки на заданный шаг вправо или влево и укладывает между зубцами гребенок второй ряд полос шпона. Таким образом формируют весь пакет, в котором полосы шпона будут уложены в шахматном порядке между листами бумаги. Сформированные пакеты помещают между металлическими прокладками, загружают в пресс и прессуют при температуре плит пресса 100—130° С и удельном давлении 6—14 кгс/см2. Время прессования — 0,5 мин на 1 мм толщины пакета. После выгрузки из пресса пакеты выдерживают в условиях цеха в течение 3 ч и затем распиливают на круглопильных станках на заготовка. Высота заготовок должна быть на 0,5 мм больше толщины брусков рамки каркаса. Готовые заготовки подают на формирование пакета щита.

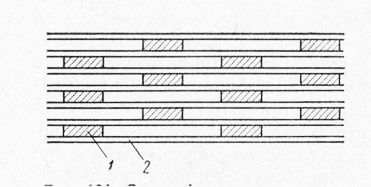

Рис. 3. схема формирования пакета сотового заполнения:

1 — полосы шпона, 2— листы бумаги

Формирование щита осуществляют таким образом. На рабочий стол помещают металлическую прокладку, на которую кладут облицовку щита, состоящую из двух листов шпона или листа фанеры, или древесноволокнистой плиты. В первом случае на прокладку укладывают первый лист шпона, а на него второй, с обеих сторон смазанный клеем. Если облицовкой слу-

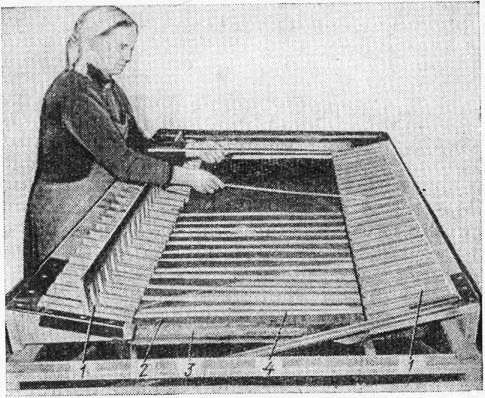

Рис. 4. Сборка пакета сотового заполнения в приспособлении:

1 — гребенки, 2— листы бумаги, 3— крышка, 4 — полосы шпона

жит фанера или древесноволокнистая плита, то клей наносят только на внутреннюю сторону фанеры или плиты. Затем укладывают бруски каркаса, внутрь которого вправляют растянутое сотовое заполнение. Края затянутого заполнения приклеивают к внутренним кромкам брусков каркаса глютиновыми или другими быстросхватывающимися клеями. После этого поверх кладут вторую облицовку, подготовленную так же, как и первая. Пакет накрывают металлической прокладкой и подают на подъемный стол к гидравлическому прессу. Склеивать элементы смоляными клеями можно и холодным способом в прессах без обогрева. Выдержка в запрессованном состоянии составляет в этом случае 3—5 ч. После распрессовки заготовки перед дальнейшей обработкой выдерживают в свободном состоянии в условиях цеха не менее 48 ч. На рис. 6 показана схема участка изготовления плосковыклейных элементов из шпона производительностью 800 штук в смену на базе полуавтоматической линии ПЛФМ-1. Работа на участке происходит в такой последовательности.

Рис. 6. Схема участка изготовления плосковыклейных элементов из шпона:

1 — конвейер, 2,4 — подставки для заготовок шпона, 3 — клеенаносящий станок, 5 — рабочие столы, 6 — ленточный конвейер, 7— полуавтоматическая линия ПЛФМ-1, 8 — столы для склеенных элементов

С участка подготовки шпона заготовки поступают по конвейеру и на подставках подаются к рабочим местам. Клей на заготовки шпона наносится на клеена-носящих станках. Сформированные на рабочих столах пакеты по ленточному конвейеру подаются к полуавтоматической линии. Склеенные элементы кладут на столы и отправляют на подстопные места для выдержки. Реклама:Читать далее:Дефекты изготовления щитов и плосковыклейных элементов, их предупреждение и устранениеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|