|

|

Категория:

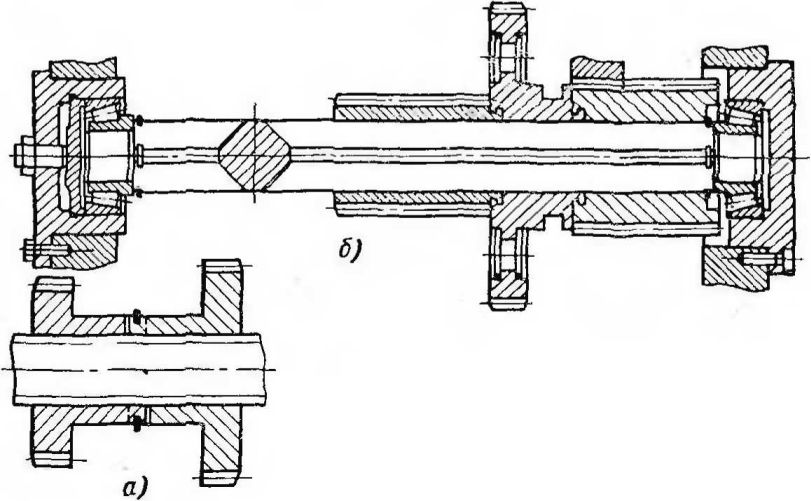

Токарные станки Далее: Тиристорный-привод Для регулирования частоты вращения шпинделя в токарновинторезных станках применяются: В большинстве современных моделей токарных станков, особенно малых и средних размеров, в качестве привода главного движения и подач применяются механические передачи со ступенчатым изменением скоростей (коробки скоростей) с приводом от асинхронного электродвигателя с коротко-замкнутым ротором. Механические коробки скоростей обладают большой надежностью в работе, жесткостью характеристики, высоким к. п. д.; простотой конструкции и рядом других преимуществ. В отдельных станках (1Е61М и 1Е61МТ) применяются асинхронные короткозамкнутые двигатели с повышенным скольжением (7—16% вместо 2—5%). Повышение скольжения достигается увеличением сопротивления обмотки ротора, в связи с чем потери на нагрев обмоток при пуске у этих двигателей меньше; следовательно, допустимое число включений при одинаковых условиях нагружения у них больше. Изменение частоты вращения в коробках скоростей токарных станков осуществляется чаще всего с помощью передвижных зубчатых колес. Такие коробки скоростей отличаются наибольшей компактностью и меньшим количеством деталей. На рис. 1, а, б представлены применяемые отдельными заводами технологичные способы соединений зубчатых колес в передвижные блоки. Для конструкции, изображенной на рис. 1, б, вместо шлицевого вала применен вал из профильного калиброванного прутка специального сечения. На рис. 2 показано соединение переводного рычага и подвижного блока с помощью радиального шарикового подшипника.

Рис. 1. Соединения зубчатых колес:

а — пружинящим кольцом; б — штыковое на четырехгранных валах

В качестве множительных передач для получения низких чисел оборотов и, соответственно, больших крутящих моментов в коробках скоростей применяются переборы. При разделенном приводе перебор, расположенный в шпиндельной бабке, позволяет разгрузить ременную передачу, по сравнению с тем вариантом, когда все частоты вращения сообщаются непосредственно шпинделю от коробки скоростей ременной передачей. Переборы могут быть как одинарные, так и двойные. Передаточное число перебора зависит от характеристики звена увеличения шага.

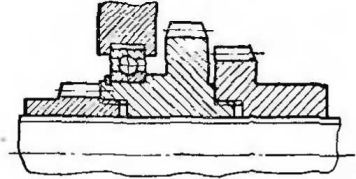

Рис. 2. Соединение переводного рычага с блоком

Вместе с тем механические^ передачи со ступенчатым, неавтоматизированным изменением скоростей обладают и рядом существенных недостатков. Известно, что обработка торцовых конических и фасонных поверхностей при постоянной частоте вращения приводит к непрерывному изменению фактической скорости резания, что ухудшает качество обработанной поверхности и снижает производительность труда. Бесступенчатое регулирование осуществляется в станках с помощью механических вариаторов, электромоторов постоянного тока и в некоторых случаях с помощью гидроприводов. В отечественных токарных станках вариаторы с широким клиновым ремнем в сочетании с переборами или без него получили распространение в станках 1601 для обработки деталей диаметром 125 ммг 1604 — диаметром 200 мм и 16Б04П — диаметром 200 мм.

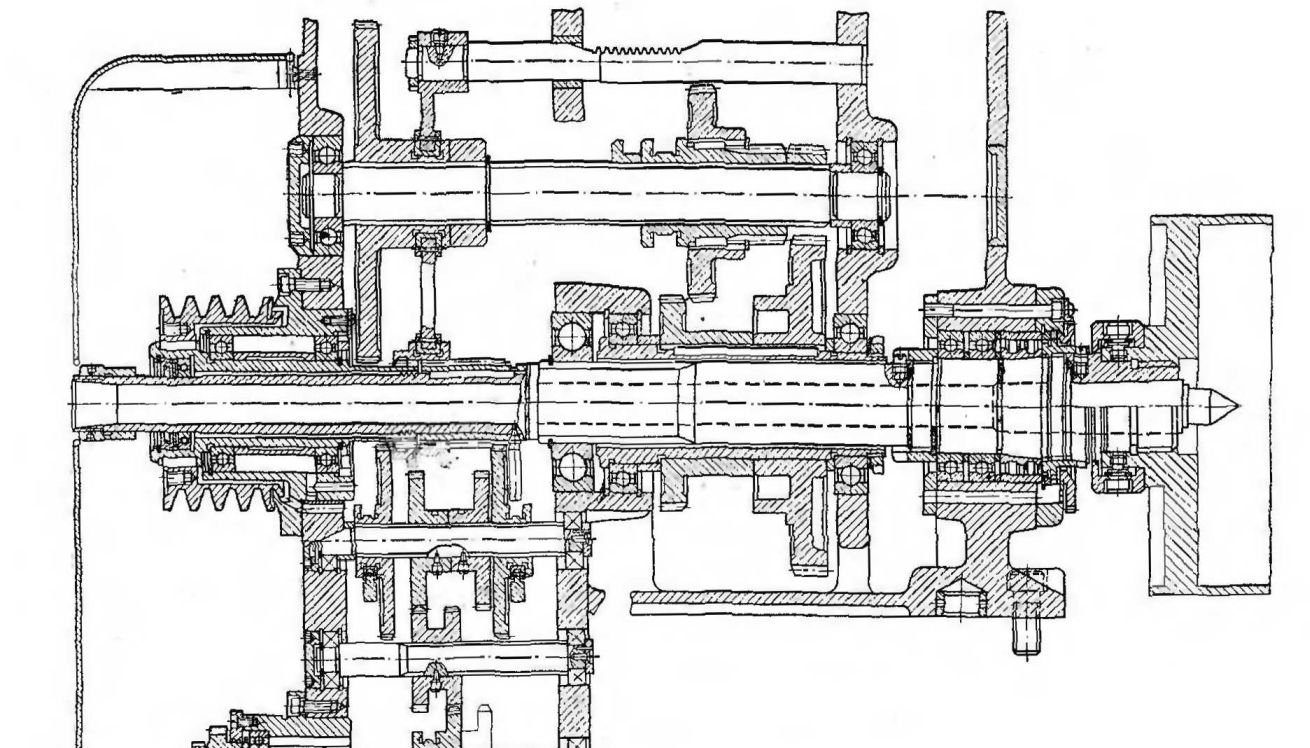

Рис. 3. Шпиндельная бабка с двойным, перебором

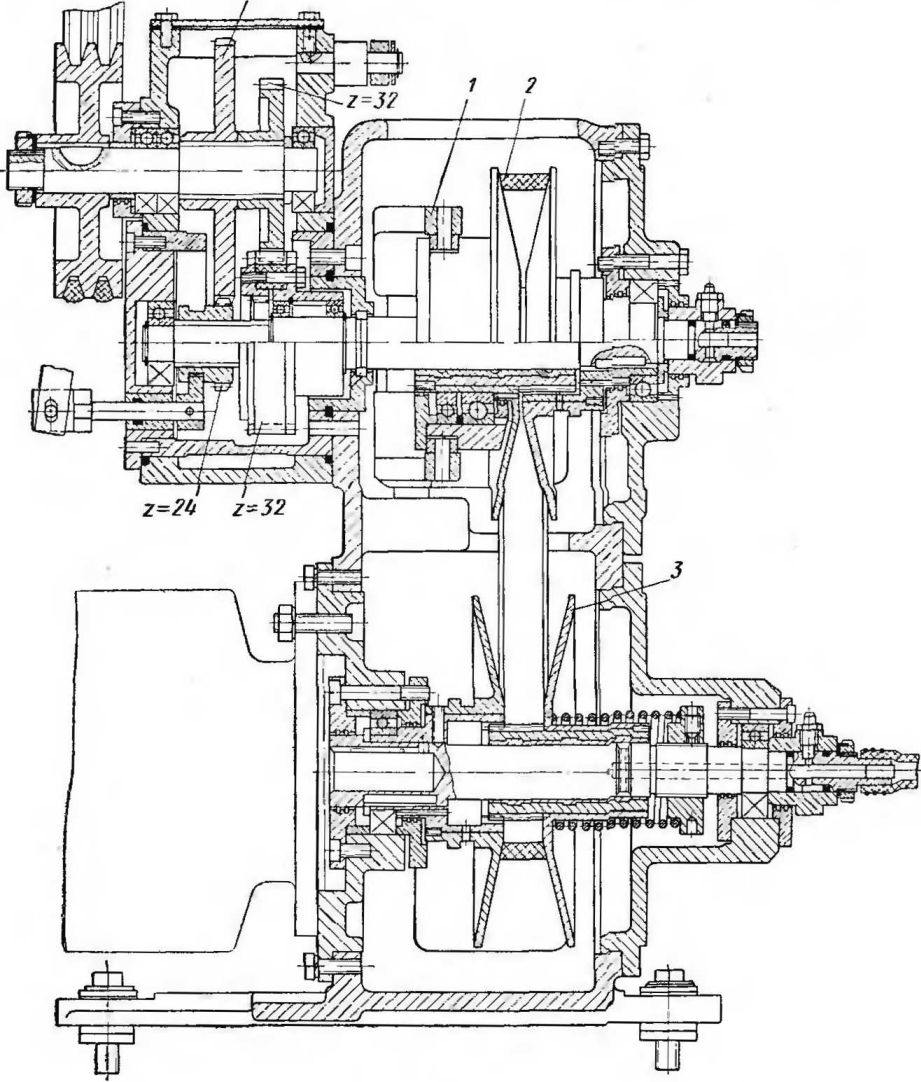

Рис. 4. Вариатор станка 16Б04П

На рис. 4 изображен вариатор станка 16Б04П для бесступенчатого регулирования с широким клиновым ремнем. К корпусу вариатора прикреплена коробка на две механические ступени. Передаточное отношение вариатора регулируется путем изменения расстояния между фрикционными дисками с помощью рукоятки, которая передвигает диск. Одновременно, преодолевая действие пружины, передвигается диск. Для автоматизированных станков и станков с программным управлением необходимы приводы, которые имели бы бесступенчатое регулирование и легко поддавались автоматизации. Регулируемые электродвигатели постоянного тока широко применяются в тяжелых станках. В последнее время заметна тенденция применения регулируемых электродвигателей постоянного тока и в станках меньших типоразмеров, преимущественно в точных станках. Применение такого привода в точных станках позволяет получить не только бесступенчатое регулирование частоты вращения, но и сократить или полностью исключить зубчатые колеса— основной источник вибраций в станках. Однако до появления тиристоров регулируемый привод постоянного тока выполнялся по системе генератор—двигатель, электромашинный усилитель—двигатель и как привод с магнитными усилителями. Потребляемая мощность при этом значительно (в 2 раза и более) превышает мощность, потребную на резание, и мощность электродвигателя привода главного движения. В данном случае имеет место низкий к. п. д., вся установка с преобразователем имеет большой вес, занимает большие площади и имеет высокую стоимость. Сложность электрической схемы, наличие коллекторов, скользящих контактов у преобразователя и электродвигателя приводят к недостаточной надежности и требуют высокой квалификации обслуживающего персонала, усложняют и удорожают ремонт; поэтому они применяются лишь в тяжелых станках. В качестве примера можно отметить электроприводы тяжелых токарных станков 1А660, 1А665, 1А670 и др., выпускаемых Краматорским заводом тяжелого станкостроения. Главный привод этих станков выполнен по системе генератор—двигатель. Для питания электродвигателя постоянного тока главного привода применен трехмашинный преобразовательный агрегат, содержащий асинхронный двигатель, генератор постоянного тока и возбудитель. Частота вращения электродвигателя главного привода регулируется при постоянной мощности в пределах 300—1500 об/мин. В передней бабке в результате наличия трех механических ступеней общий диапазон частот вращения шпинделя увеличивается до 1 : 12. При этом мощность используется полностью на двух ступенях. Привод подач станков 1А670, 1А675 и 1А680 осуществляется от электродвигателя постоянного тока с электромагнитным усилителем. Механизм подачи электрически связан по скорости с приводом главного движения. Электрический вал обеспечивает возможность бесступенчатого изменения подачи при значительном упрощении управления станком, механизмами фартука и суппорта- В приводах подач токарных станков и в особенности станков с программным управлением, помимо электродвигателей постоянного тока общепромышленного применения используются новые виды машин постоянного тока — двигатели с гладким и печатным якорем. Двигатели с гладким якорем имеют лучшие эксплуатационные показатели по сравнению с обычными двигателями с пазовым ротором, допускают большую частоту реверсов и пусков, значительно большие (до 10-кратных) перегрузки по току и обладают большим быстродействием, что очень важно для контурных систем программного управления. По своему быстродействию они приближаются к гидравлическим двигателям. У двигателей с печатным якорем быстродействие также выше, чем у электродвигателей общепромышленного применения. Технология изготовления печатного якоря проста, а поэтому он дешев. Вследствие малых размеров по длине такие двигатели удобно встраиваются в приводы подач малых и средних станков. Ряд фирм и заводов работают над созданием и применением в цепях подач станков с программным управлением специальных силовых шаговых электродвигателей (без гидроусилителей). Реклама:Читать далее:Тиристорный-приводСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|