|

|

Категория:

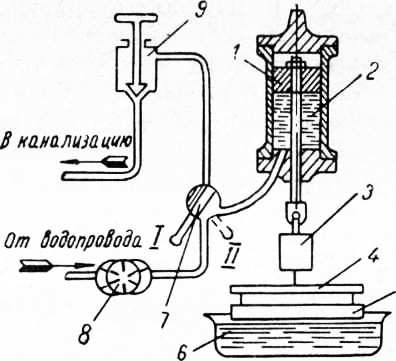

Химическая обработка При химическом фрезеровании съем металла осуществляется погружением заготовки в травильный раствор. Участки, не подлежащие травлению, изолируют соответствующими защитными покрытиями. Неизолированными остаются контуры, по которым происходит растворение металла. Этот процесс позволяет изготовлять детали повышенной твердости миниатюрных и весьма крупных размеров и тонкостенных, механическая обработка которых является весьма трудоемкой. Химическое фрезерование применяют для контролируемого удаления материала с получением деталей заданных размеров преимущественно с фасонными поверхностями, уменьшения толщины ребер до величин, которые механической обработкой, штамповкой и литьем получить невозможно: для обработки гофрированных стенок, образования уступов под соединение нескольких деталей в одну, для получения отверстий различных форм, глубоких и узких пазов, обработки тонких полосок и крутых скосов и для получения деталей с переменным сечением. Кроме того, химическую обработку применяют для удаления нарушенного слоя, остающегося на поверхности после механической обработки, и для получения заданного рельефа на поверхности (химическое клеймение). Этим способом можно обрабатывать все металлы и сплавы, в том числе химически стойкие, жаропрочные, а также на алюминиевой и медной основе. Однако в зависимости от состава обрабатываемого материала изменяются и состав раствора, и режимы обработки. Обработка сварных деталей возможна, если сварка произведена без каких-либо дефектов, в противном случае химическое фрезерование сварного шва может привести к образованию раковин или местному растравливанию. Химическое фрезерование позволяет выдерживать допуски от ± 0,015 до ±0,5 мм. Шероховатость химически фрезерованной поверхности находится в пределах 4—5-го классов. Производительность в среднем составляет 0,025—0,1 мм/мин. Следует иметь в виду, что колебания толщины заготовки и волнистость ее поверхности воспроизводятся после химического фрезерования. Поэтому, если допуски готовых деталей жесткие, необходимо предварительно устранять разнотолщинность заготовок механической обработкой. Оборудование. Травильные растворы для обработки весьма агрессивны, поэтому емкости для них должны быть изготовлены из жесткого поливинилхло-рида (винипласта) или фторопласта-4. Крупногабаритные ванны целесообразно изготовлять стальными с облицовкой химически стойкой силикатной эмалью марки ЛК-1 или 105 или фторопластом ЗМ. Толщина облицовки эмалью должна быть в пределах 0,8—1,2 мм, а фторопластом ЗМ —400—500 мк. Технология покрытий эмалью и фторопластом освоена ленинградскими предприятиями, в частности Ленхим-пищекомбинат успешно облицовывает большие емкости химически стойкой эмалью. Травильные растворы нагревают до 60—70° С, используя пароводяную рубашку или трубчатые нагреватели с погружением их в рабочий раствор. Нагреватели также должны быть защищены химически стойким покрытием. Пары, возникающие в результате растворения металла, должны надежно отсасываться через гидрофильтры. Вытяжная система и фильтры также должны изготовляться из химически стойких материалов. Фланцевые соединения необходимо снабдить прокладками из химически стойкой резины или комбинированными прокладками из фторопласта и резины. Приспособление для регулирования скорости погружения деталей в ванну Заготовку, подвергаемую химической обработке, погружают в ванну с раствором с определенной скоростью. Величина скорости погружения при этом не всегда должна быть одинаковой, ее изменяют в зависимости от заданного режима. Для обеспечения необходимой скорости погружения заготовок в раствор, а также для осуществления плавного и бесступенчатого изменения скорости рационализаторами В. К- Самотесовым и А. П. Поповым внедрено приспособление. Конструкция его несложна и позволяет регулировать скорость погружения заготовок в раствор в пределах от 0 до 10 м/мин. Приспособление состоит из цилиндра с поршнем, центробежного насоса, двухходового крана и дросселя. Цилиндр крепится неподвижно на корпусе ванны или укрепляется на специальной стойке, подающейся к ванне. Работа приспособления при погружении заготовки состоит из следующих операций. Рукоятка двухходового крана из положения I переводится в положение II. В этом положении подача воды в цилиндр прекращается. В то же время из нижней полости цилиндра вода уходит через трубопроводы и дроссель. Под действием груза и обрабатываемых заготовок, закрепленных на приспособлении, поршень начнет медленно опускаться. Скорость опускания регулируется дросселем. При подъеме деталей из ванны рукоятка двухходового крана из положения II переводится в положение, и тогда в нижнюю полость цилиндра под поршень от центробежного насоса через двухходовой кран подается вода под давлением 0,6—0,8 атм, что обеспечу вает быстрый подъем деталей из ванны. Растворы. Для химического фрезерования стальных заготовок из углеродистых сталей удовлетворительные результаты получены в результате применения растворов сернокислой меди, персульфатов калия, натрия и аммония, хлорного железа и хлористого натрия. Для обработки меди и латуни применимы 10%-ные растворы хлорноватокислого калия, смешанного в равных объемах с 4%-ным раствором соляной кислоты. Для химического фрезерования стали марки Х18Н9Т необходима смесь азотной и соляной кислот.

Рис. 1. Приспособление для погружения заготовок при химической обработке. Для химического фрезерования алюминия и его сплавов следует применять смесь сернокислой меди, соляной кислоты и хлористого натрия или растворы каустической соды и соляной кислоты. Исследование процесса показывает, что для каждого металла и сплава существует оптимальная концентрация. Так, для алюминия оптимальной концентрацией каустической соды является 300 г/л, для силумина — 400 г/л, для дюралюминия — 500 г/л. Дальнейшее повышение концентрации раствора снижает производительность процесса. Оптимальная концентрация соляной кислоты составляет 30%, а температура 40 °С. С повышением температуры производительность процесса возрастает. Однако следует иметь в виду, что с повышением температуры увеличивается активность выделения вредных газов, особенно хлора. Поэтому практически проводить обработку в соляной кислоте при температуре выше 40 °С нельзя. Технологический процесс химического фрезерования может несколько видоизменяться в зависимости от конкретных условий. Между тем основные операции и их последовательность остаются неизменными. Первой операцией в технологическом процессе химического фрезерования должна быть контрольная. Заготовки после механической обработки необходимо тщательно контролировать, чтобы убедиться в отсутствии дефектов материала и механической обработки. Устанавливается разнотолщинность заготовок из листа. После измерения толщин назначают режимы обработки. Затем тщательно обезжиривают заготовки органическим растворителем. Если имеются места, покрытые слоем окалины, необходимо ее предварительно удалить. После очистки быстро наносят защитное покрытие. Материалы для защитных покрытий выбирают в зависимости от требуемой глубины обработки и агрессивности применяемых растворов. В случае применения сильных кислот и глубокой обработки в качестве защитного покрытия пригоден фторопласт ЗМ. Наносят фторопластовое покрытие обливом, окунанием или с помощью распылителя. Для повышения вязкости суспензии до 14 сек. по вискозиметру ВЗ-4 в нее вводят пластификатор. Это позволяет нанести за один раз слой толщиной 30 мк, что вполне достаточно для получения многих деталей. В исключительных случаях для очень надежной защиты требуется 6—8 слоев (0,18—0,24 мм). После нанесения каждого слоя покрытие подвергают сушке при 120 °С и термической обработке при 260 °С. Продолжительность термической обработки составляет 45 мин. При неглубоких съемах металла можно применять покрытие на основе резинового клея 88 или нитроклея АК-20. После нанесения защитного покрытия заготовки подготовляют к обработке. Для этого сначала над заготовкой с нанесенным покрытием закрепляют жесткий накладной трафарет, по которому очерчивают острым ножом определенные участки, подлежащие обработке. С этих участков защитное покрытие затем снимают, а подготовленные к химической обработке заготовки погружают в раствор. Процесс химического растворения можно разделить на три периода. Вначале происходит растворение окис-ной пленки, имевшейся на поверхности металла, причем растворение это, как правило, протекает медленно. Далее накопляются газообразные продукты реакции на поверхности металла (обычно водород). На образование газообразных продуктов значительное влияние оказывает состояние поверхности. Серьезную роль играет и накопление числа катодов местных элементов на поверхности металла за счет разъедания металла и обнажения более благородных примесей или же за счет электрохимического обмена с электролитом. Второй период характеризуется подвижным равновесием между факторами и является установившимся процессом. Третий период характеризуется падением скорости реакции, уменьшением концентрации электролита и образованием на металле толстого слоя продуктов реакции. Следует иметь в виду, что при химической обработке скорость растворения сплава по всей поверхности не одинакова. Одна из причин этого состоит в том, что трудно сохранить одинаковую температуру во всех точках обрабатываемой поверхности. В процессе растворения поверхность металла разогревается, причем температуры раствора и металла не совпадают. Ухудшает условия теплоотдачи неравномерно выделяющийся водород. В местах, где температура выше, скорость растворения увеличивается. Все это приводит к неточности растворения, иногда выходящей за пределы требуемого допуска. Поэтому в ряде случаев необходимо принять ряд мер (перемешивание или циркулирование раствора, снижение концентрации и температуры раствора, правильное размещение нагревателей, контроль температуры в отдельных местах и др.), позволяющих уменьшить перепад температуры. После выгрузки деталей из раствора их нужно тщательно промыть холодной водой, нейтрализовать остатки солей, вновь промыть холодной и горячей водой, высушить и снять защитное покрытие растворителем или сдирая покрытие. Фотохимическая штамповка. Сущность ее заключается в нанесении защитного подслоя с последующим нанесением светочувствительного слоя, копировании и травлении. Технологический процесс изготовления деталей состоит из следующих основных операций: Процесс фотохимической штамповки нашел применение на ряде заводов, в частности на ленинградском заводе «Вибратор» для изготовления различных приборных деталей из меди, латуни и бронзы толщиной до 0,2 мм. В Новосибирском электротехническом институте для изготовления деталей из алюминиевого сплава Д16 этот процесс несколько изменен. Защиту не подлежащих травлению мест осуществляют электролитическим меднением. Для этого после закрепления эмульсии заготовки обжигают при 350—400 °С, удаляют окисный слой раствором и осаждают контактную медь в составе: и после тщательной промывки производят электролитическое меднение при плотности 2—3 а/дмг. Удаляют эмульсию 15%-ным раствором каустической соды. Травление в местах, незащищенных медью, производят в 30%-ной соляной кислоте при 25—30 °С. В Ленинградском оптико-механическом объединении фотохимической штамповкой изготовляют из стальной фольги прецизионные детали фотоаппаратуры. С этой целью листы стальной фольги толщиной 0,05—0,2 мм покрывают слоем светочувствительной эмульсии. Контуры деталей печатают контактно на эмульсионном слое через негатив. Затем производят задубливание эмульсионного слоя и проявление в теплой воде с добавлением 1% метилвиолета до обнаружения контура детали на незадубленных участках. Растворение осуществляют в следующем растворе: Температура раствора должна быть 15—20 °С, анодная плотность тока — 20 а/дм2, расстояние между электродами— 10 мм, продолжительность травления — 15—20 мин. Этот метод применяют также для изготовления фильтровальных сеток из стали Х18Н9Т. В качестве светочувствительной эмульсии используют двухромово-кислый калий 10 г/л и поливиниловый спирт 70 г/л. Отпечатанный контактным путем рисунок сетки обрабатывают в растворе хромовой кислоты. Изоляцию осуществляют перхлорвиниловым лаком. Травление производят в ортофосфорной кислоте 600 г/л при плотности тока 100 а/дм2 (из расчета только площади отверстий). Катодами служат пластины из стали Х18Н9Т. Температура раствора 40 °С. Удаление защитного покрытия производят 10%-ным раствором каустической соды при 60—70° С. Фотохимическая штамповка находит все большее применение в производстве электронных деталей, в оптико-механической и авиационной промышленности. Этот метод весьма экономичен при изготовлении тонкостенных деталей из металлической фольги толщиной от 0,01 до 0,2 мм. Точность изготовления — 0,01 мм с гладкими кромками, без заусенцев. Изготовление деталей сложных форм не требует квалифицированных рабочих. Нет необходимости и в штампах. Химическое полирование. Одним из наиболее перспективных методов чистовой отделки деталей машин и приборов является химическое полирование. Возможность одновременной обработки большого количества деталей сложной формы и любых размеров, высокая производительность процесса, ненужность источников постоянного тока и контактирующих приспособлений и ряд других достоинств заставляют развивать исследовательские работы с целью усовершенствования химического полирования. Лучшие результаты ныне достигнуты в области полирования алюминия и его сплавов, а также хромоникелевых нержавеющих сталей. Реклама:Читать далее:Электрохимическое полированиеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|