|

|

Категория:

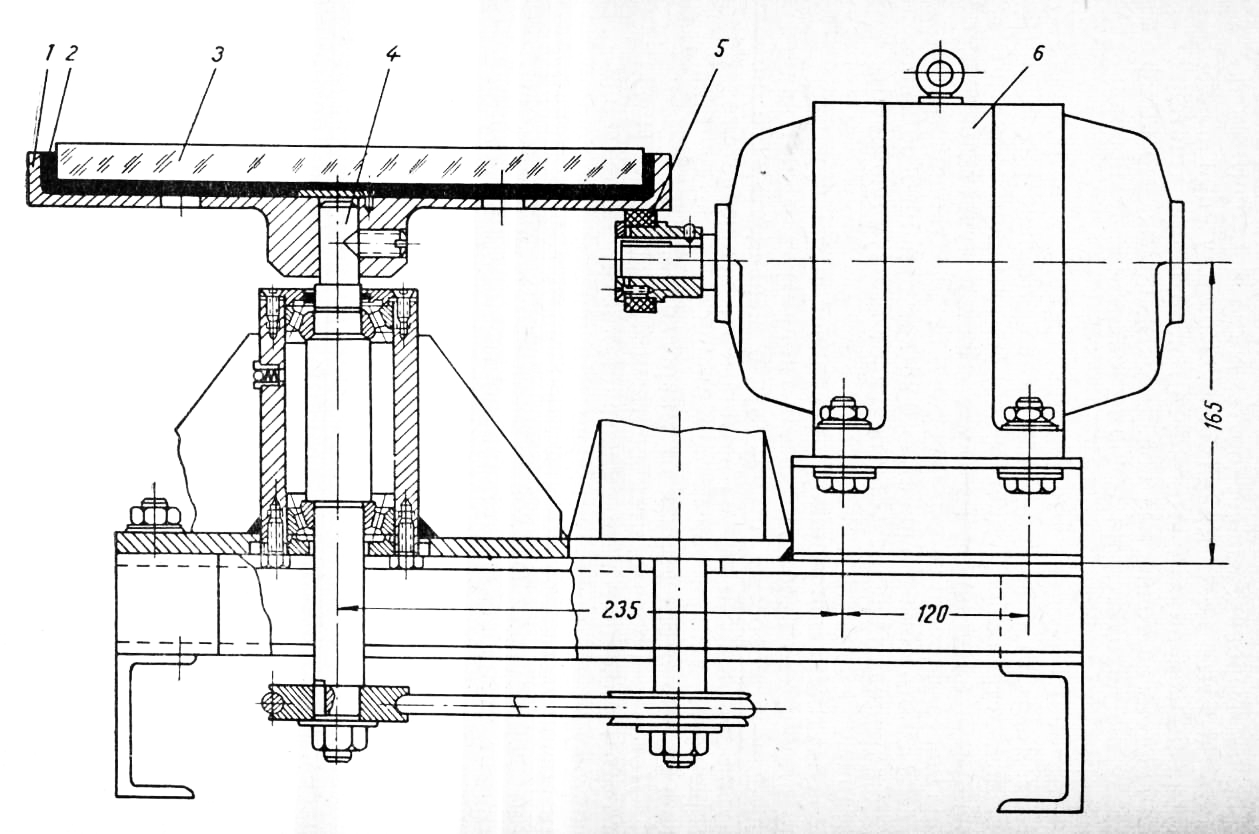

Химическая обработка Металлографический анализ металлов и сплавов невозможен без приготовления шлифов. Однако существующие способы приготовления шлифов являются весьма трудоемкими и во многих случаях не обеспечивают требуемого качества поверхности. Для получения гладкой, хорошо отражающей поверхности пользуются шлифовальными бумагами различной зернистости. Крупнозернистой шлифовальной бумагой удаляют следы предварительной обработки, оставляемые абразивным кругом зернистостью 40. Затем образец последовательно обрабатывают шлифовальными бумагами различных зернистостей, поворачивая его на 90° при каждом переходе на более тонкую зернистость, и подготовляют к заключительной операции— полированию на фетровом полировальнике. В результате полирования снимают микронные слои металла и получают гладкую зеркальную поверхность, подготовленную для травления. Требуемое для микроскопического исследования качество поверхности в практике лабораторий достигается за 4—5 операций. Химико-механический метод, впервые испытанный автором в металловедческой лаборатории, на протяжении многих лет применяется на ряде ленинградских предприятий. При правильном использовании этого способа можно получать шлифы без шлифовальных бумаг достаточно удовлетворительного качества для целей микроскопического анализа. Процесс приготовления шлифов химико-механиче-ским способом состоит из следующих операций: Рассмотрим кратко каждую из перечисленных операций. Предварительная подготовка шлифов может быть осуществлена любым из распространенных способов механической обработки: точением, фрезерованием или шлифованием. Однако при внедрении химико-механического способа следует обратить внимание на следующее. Механическая обработка должна обеспечить возможно лучшую плоскостность. Чем точнее будет подготовлена плоскость шлифа на первой операции, тем меньше будет затрачено времени на доводку, особенно когда требуется подготовить шлиф не на небольшом участке, а по всей поверхности значительной величины. Шероховатость поверхности при этом не имеет существенного значения. Практически оказывается, что после фрезы или резца поверхность часто бывает точнее подготовлена, чем после шлифовального круга. Шероховатость исходной поверхности не оказывает столь значительного влияния на производительность дальнейших операций, как точность плоскости. Это объясняется тем, что легче удалить пастой 40 мк следы от обработки резцом или фрезой, чем выровнять поверхность, когда приходится снимать десятые доли миллиметра. Поэтому при подготовке шлифа абразивным кругом необходимо тщательно следить за точностью поверхности, помня, что шлиф сразу же доводится на точном стеклянном полировальнике. Автором создан станок несложной конструкции с вращающимся горизонтально расположенным стеклянным диском-полировальником, закрепленным в алюминиевом кожухе. Диск получает движение через фрикционную передачу от электродвигателя трехфазного тока мощностью 0,25 кет при 1400 об/мин. Фрикционная передача обеспечивает бесшумную работу станка. Отсутствие вибрации и абразивной пыли при работе станка, его небольшой вес и габариты создают значительные удобства, станок легко переносить, его не нужно устанавливать на фундамент, исключается засоренность лабораторных помещений, обработку шлифов можно вести вблизи от микроскопов. Доводка производится пастами 40 и 10 мк. Паста в сухом виде почти не смазывает диск-полировальник, поэтому его предварительно смачивают керосином (керосин удобно держать в стеклянном сосуде, закрытом деревянной пробкой с желобком), а затем вытирают резиновой пластиной почти досуха. Пасту наносят на вращающийся диск тонким равномерным слоем по кольцевым окружностям (без просветов), перемещая карандаш пасты по радиусу диска. В процессе доводки шлиф перемещают также по радиусу диска, обеспечивая при этом равномерный износ диска. Через 30—40 сек. зеленый цвет пасты на полировальнике переходит в черный, что свидетельствует о значительном снижении полирующей способности пасты. Когда слой пасты почернеет совсем, продукты износа удаляются и тогда наносят новый слой пасты указанным выше способом. Доводка шлифа происходит, по существу, не на полировальнике, а на прослойке полирующей пасты. Поэтому следует обращать особое внимание на состояние слоя пасты, от которого во многом зависят шероховатость получаемой поверхности и производительность процесса.

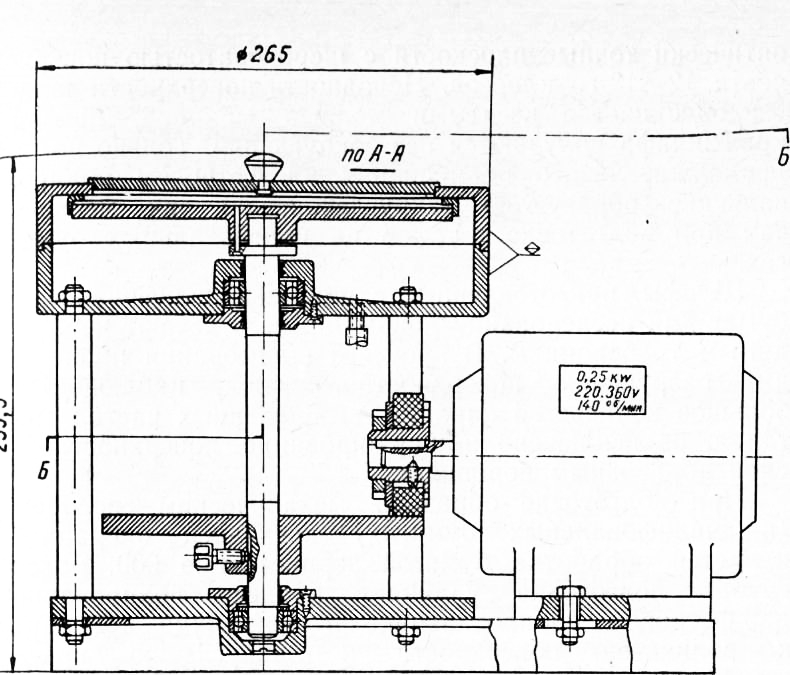

Рис. 1, а. Схема станка для подготовки металлографических шлифов: При смачивании полировальника необходимо учитывать, что при избытке керосина образуется жирный слой пасты, в результате съем металла снижается и получается матовая поверхность. Если же на полировальнике будет недостаточно керосина, то паста плохо смажет стекло, в результате съем металла увеличится, на обрабатываемой поверхности могут появиться глубокие царапины и поверхность шлифа станет блестящей. Многолетний опыт приготовления шлифов в металлографической лаборатории показывает, что первоначально при выравнивании поверхности шлифа следует наносить сухой слой пасты. Шероховатость поверхности шлифа после обработки пастой 40 мк соответствует 11 — 12-му классам по ГОСТ 2789-61, поверхность получается без отдельных глубоких царапин. Добиваться блеска при этом сорте пасты не следует. Затем, когда поверхность шлифа выровнена, необходимо оставлять на полировальнике больше керосина и наносить более толстый слой пасты. Растекающегося следа от чрезмерного количества керосина не должно быть. Слой пасты должен работать до тех пор, пока полностью не прекратится специфический шум. Давление на шлиф надо постепенно уменьшать, заканчивая процесс без всякого усилия. Поверхность шлифа после обработки пастой 40 мк приобретает матовость. Чтобы удалить ее, необходимо снять слой металла толщиной 1—3 мк\ для этого на чистый полировальник наносят слой пасты 10 л/с и в течение 30—40 сек. (при одном намазывании) удаляют штрихи. Процесс нанесения пасты 10 мк такой же, как и пасты 40 мк. Работая с пастой 10 мк, особенно при обработке мягких материалов (сталь в отожженном состоянии, медные и алюминиевые сплавы), лучше оставлять на полировальнике больше керосина и наносить относительно больший слой пасты. Доводку рекомендуется производить до тех пор, пока паста не разотрется по всему диску и не закроет плотно все просветы. Полирование. Ввиду того что шероховатость поверхности после обработки тонкой пастой 10 мк получается не ниже 13-го класса, окончательное полирование суконными или фетровыми полировальниками занимает незначительное время, во всяком случае, меньшее, чем при обработке шлифовальными бумагами. Длительное полирование мягкими полировальниками почти всегда приводит к появлению углублений на металле и к закруглениям (завалам) краев шлифа. Поэтому доводку пастой 10 мк следует производить до максимально лучших результатов. Время полирования на фетровом полировальнике определяется 3—5 мин., а иногда и несколькими секундами, в зависимости от размеров шлифа, его материала, твердости и требований к краям шлифа. Окончательное полирование осуществляют на фетровом полировальнике суспензией мелкодисперсного порошка окиси хрома или окиси алюминия в воде. Суспензию наносят распылителем на обтянутый фетром алюминиевый вращающийся диск. Число оборотов диска—1000—1200 об/мин. Станок для окончательного полирования показан на рис. 2. В процессе полирования суспензия частично остается на полировальнике, а избыток ее сбрасывается действием центробежных сил сначала в кожух станка, а затем через сливное отверстие в бак станка.

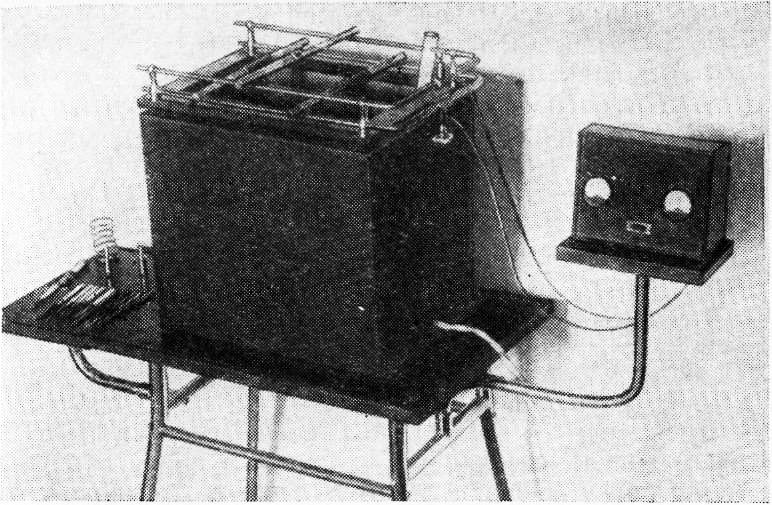

Рис. 2. Станок для полирования шлифов. Для изучения структуры сплавов под микроскопом необходимо, чтобы шлиф имел помимо хорошо отражающей поверхности еще и точную плоскость с минимальными закруглениями (завалами) краев шлифа. Это требование особенно важно при металловедческом контроле процессов химико-термической обработки (цементации, азотирования, цианирования), при исследовании различных наплавок и тонких слоев металлопокрытий. При употреблении шлифовальных бумаг абразивный порошок скапливается на краях шлифа; здесь имеет место больший слой металла, чем в центральной части поверхности, что приводит к образованию закруглений (завалов) по краям шлифа. Применяя твердые, износоустойчивые под действием паст стеклянные полировальники, на которые равномерно наносится тончайшая пленка пасты, можно получить оптически точные плоскости с шероховатостью поверхности 12—13-го классов. Неровность поверхности шлифа оценивается десятыми долями микрона, причем края шлифа получаются без закруглений. Только после продолжительного полирования на фетровом полировальнике образуются закругления, но они меньше, чем при подготовке шлифов на шлифовальных бумагах. Шлифы, приготовленные с помощью шлифовальных бумаг для исследования покрытий, не отвечают необходимым требованиям. В процессе шлифования происходит разрушение поверхностного слоя, наблюдается большое количество царапин, выкрошенных частиц металла, не исключено и шаржирование поверхностного слоя абразивным порошком. При подготовке образцов механическим способом (на шлифовальных бумагах) последней операцией является обработка бумагой зернистостью ООО. Более грубая подготовка удлиняет процесс полирования на фетровом полировальнике и неизбежно приводит к волнистой поверхности и закруглению краев шлифа. При подготовке образцов химико-механическим способом можно закончить доводку пастой 10 мк, но и более грубая подготовка пастой 15 мк позволяет получить удовлетворительное качество поверхности шлифа. Химико-механический способ в сочетании с электрохимическим полированием. Значительный интерес представляет применение химико-механического способа доводки металлографических образцов в сочетании с электрохимическим полированием. Этот метод может быть применен при оперативном контроле, когда требуется быстро приготовить большое количество образцов (до нескольких сотен) и важно, например, установить наличие в структуре полосчатости или карбидной сетки, при измерении величины зерна или выявлении его границ. Аппаратура для электрохимического полирования состоит из ванны для электролиза, снабженной водяным термостатом, контрольными приборами (вольтметром и амперметром), регулировочным реостатом и выпрямителем. Образец, подвергаемый полированию, в качестве анода помещают в ванну, заполненную соответствующим электролитом; катодом служит свинцовая пластина. Наиболее универсальным электролитом является ортофосфорная кислота в смеси с серной кислотой и хромовым ангидридом.

Рис. 3. Установка для электрохимического полирования шлифов. Изменяя электрический режим и продолжительность полирования, можно получить поверхность от грубо разъеденной до зеркально гладкой без заметных штрихов. Выбор электрического режима и продолжительности электрохимического полирования зависит главным образом от исходного состояния поверхности. Известно, что чем тщательнее подготовлена поверхность, тем быстрее и качественнее может быть осуществлено полирование. В этом отношении весьма благоприятной оказывается подготовка шлифов химико-механическим способом с применением пасты 40 мк. Подготовка малых металлографических образцов. При металлографическом исследовании часто бывает необходимо подготовить шлиф на очень мелких образцах. В этих случаях, как правило, образцами служат непосредственно сами детали (проволока, фольга, детали часовых механизмов и приборов). Для закрепления металлографических образцов незначительных размеров применяют синтетические материалы типа акрилатов. Для закрепления очень малых и тонких образцов (роликов, дисков, зубчатых колес) целесообразно пользоваться бруском органического стекла. При нагреве до 150—180 °С поверхность органического стекла становится пластичной и в него можно легко вдавить исследуемые образцы. Если необходимо закрепить образцы на глубину больше 20 мм (штифты, оси, винты), то целесообразно произвести заливку стиракрилом, которую производят следующим образом. Две части порошка смешивают с одной частью жидкости, которую добавляют к порошку постепенно при постоянном перемешивании до получения однородной блестящей массы. Замешивать порошок следует в фарфоровом сосуде стеклянной палочкой или металлическим шпателем. Образцы устанавливают на дно стеклянной ампулы или картонного стаканчика и заливают подготовленной массой. Залитые образцы помещают в термостат для полимеризации до образования твердого блока. Температура полимеризации может колебаться в пределах от 45 до 60 °С. Затем образцы распиливают и подвергают доводке и полированию. Реклама:Читать далее:Химическая и электрохимическая обработкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|